Anfang der 1990er Jahre stand die Druckindustrie vor einer grundlegenden Transformation: Druckauflagen wurden kürzer, Fristen enger, Qualitätsstandards höher. Es wurde klar, dass die Branche sich nicht mehr auf dieselben Arbeitsabläufe wie in den 1980er Jahren verlassen konnte – mit analogen Platten und zahlreichen manuellen Schritten zur Herstellung von Zwischenbildern auf Film. Drucker benötigten eine kompakte, aber professionelle Presse für Formate bis zu A3+, die einen automatisierten Offsetdruck ermöglichte, der zuvor B2-Maschinen vorbehalten war.

Gründe für das Entstehen einer neuen Druckmaschine

In den letzten hundert Jahren hat die Heidelberger Druskmaschinen AG stets versucht, die Richtung der Drucktechnik vorherzusagen. Es versteht sich von selbst, dass es in die 1990er Jahre mit einer recht vielfältigen Auswahl an Ausrüstung begann.

Das B2-Format wurde durch überlappende Serien repräsentiert: K-offset, S-offset, M-offset und sogar SM72. Für den sich schnell entwickelnden A3-Markt war jedoch nur der GTO, der bereits veraltet war, verfügbar. Die einfache T-Offset-Serie deckte die einfachsten Aufgaben ab. Aber was war der Sinn der übermäßig aufgeblähten Auswahl an optionalen Ausrüstungen? Schau dir nur an, wie viele automatische Futterspender und Liefereinheiten bereitgestellt wurden. Aber jede dieser Optionen musste verkauft werden.

Der Verfasser dieser Zeilen erinnert sich gut an seine erste Reise nach Heidelberg im Jahr 1998. Und im Lagerhaus in Wiesloch sammelten all diese Geräte, die keinen Käufer gefunden hatten, immer noch Staub auf den Regalen… Eine mögliche Lösung war der Bau einer computer-zu-Press-Blech-Offsetmaschine auf Basis der GTO 52-Plattform. Dieses Konzept erwies sich jedoch als unerschwinglich teuer und erforderte spezielle Druckplatten. Schnell wurde klar, dass dies ein Nischenprodukt war – nicht für eine breite Verbreitung geeignet.

Ein weiteres Problem trat auf: Die GTO-52-Plattform fehlte trotz ihrer Stärken die Architektur, um eine tiefere Automatisierung zu unterstützen. Der Kaskadenzuführer konnte die Maschine auf 12.000 Blätter pro Stunde bringen, aber es gab keinen Platz für Autoplate, Waschgeräte oder sogar Fernsteuerungssysteme. Eine neue, schnellere und universellere Presse wurde benötigt.

Die Antwort kam 1994 mit der Einführung des Heidelberg Speedmaster SM 52. Sie war die erste 36×52-cm-Formatpresse mit Automatisierungsfunktionen, die mit den größeren Heidelberger SM 74- und SM 102-Modellen vergleichbar waren. Es schuf eine Nische zwischen Basismodellen wie dem GTO 52 und vollgroßen B2-Druckmaschinen – mit Blick auf professionelle Kurz- und Mittelauflagendrucke.

Bis 1995 hatte die GTO-Linie ihre funktionalen Grenzen erreicht. Es wurden keine weiteren Automatisierungsfunktionen wie CPC hinzugefügt. Der Kaskadenzufuhr wurde zugunsten einer Geschwindigkeitsbegrenzung von 8.000 Blättern pro Stunde aufgegeben. Alle Hochgeschwindigkeitsoptionen waren nun ausschließlich für den SM 52 reserviert.

Heute, über 30 Jahre später, beeindruckt der SM 52 weiterhin in Bezug auf Automatisierung und Produktionskapazitäten.

Konstruktions- und Betriebsprinzipien

Der SM 52 nutzte ein zentrales Antriebsgetriebe mit spiralförmigen Zähnen, ähnlich wie die größeren Speedmaster-Pressen. Dies gewährleistete einen reibungslosen Blatttransfer und hohe Registrierungsgenauigkeit, selbst bei Geschwindigkeiten von bis zu 15.000 Blättern pro Stunde.

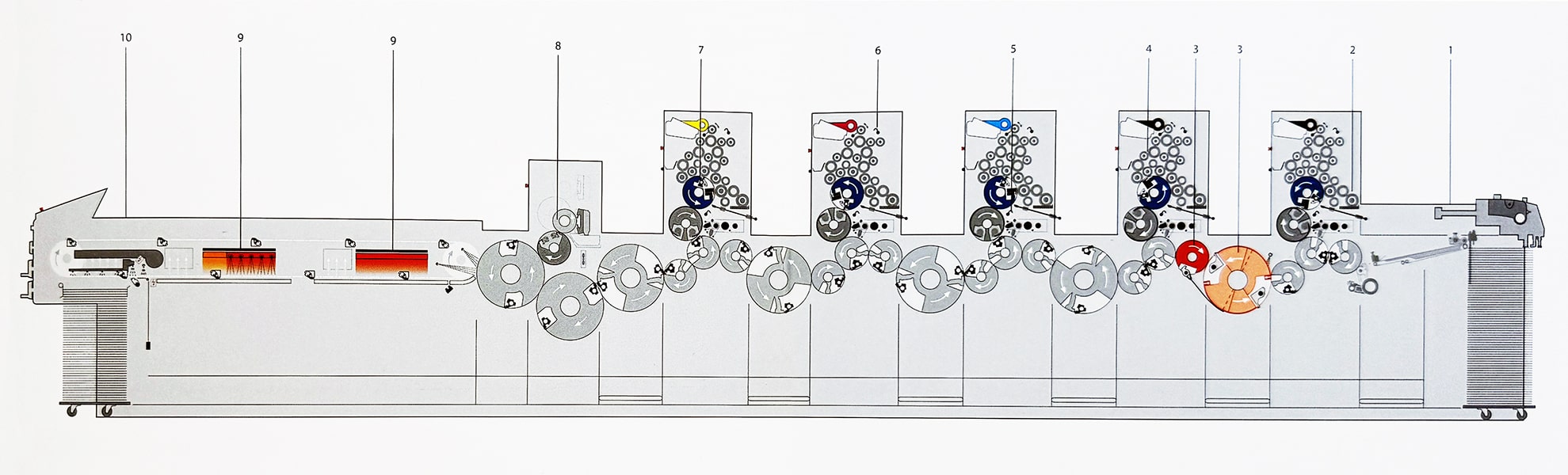

1 – Zuführgerät mit Vakuumriemen, umschaltbar vom Kaskaden- zum Einzelblattmodus, 2 – Alcolor-Dämpfungssystem, einschließlich Vario-Funktion, 3 – vollautomatisches Blechperfektionsgerät, 4 – Kurztinteneinheitsmodus, 5 – Offset- und Druckzylinder-Abwaschungsgeräte, 6 – Tintenroller-Waschvorrichtung, 7 – automatisches Plattenwechselgerät, 8 – Beschichtungseinheit mit Zweibeschichtungs- oder Kammerbeschichtungssystem, 9 – DryStar-Kombinationstrockner bei erweiterter Lieferung, 10 – Hochstapel-Lieferung mit Venturi-Düsen

Sein Blattzufuhrgerät bot eine ausgezeichnete Präzision, selbst mit dünnen oder beschichteten Schäfchen. Im Gegensatz zum GTO 52 verwendete der SM 52 einen Vakuumband-Zuführungstisch. Der Zubringer konnte sowohl im Kaskaden- als auch im Einzelblattmodus laufen – besonders nützlich bei der Handhabung dicker Postkartenbestände.

Die Tinteneinheit war konventionell: vier Formwalzen und ein ausgeklügelter Tintenkanal. CPC-gesteuerte Pressen waren mit automatischer Einstellung der Tintenzone ausgestattet. Ein- und Zweifarbmodelle hatten oft manuelle Tintentastensteuerung, aber selbst diese verfügten über lasergeschnittene, segmentierte Tintenmesser und Hebelverstellungen zur einfacheren Kalibrierung.

Alle SM 52-Pressen waren serienmäßig mit CPTronic, dem digitalen Steuerungssystem von Heidelberg, ausgestattet, das es dem Bediener ermöglichte, Maschinenparameter in Echtzeit zu überwachen und anzupassen. Bereits 1995 war der SM 52 bereit für die aufkommenden CIP3/CIP4-Standards – Jahre vor vielen Wettbewerbern.

Je nach Generation unterschieden sich die Druckmaschinen in ihrer Farbe. Die ersten Maschinen von 1995 bis 2000 wurden in einem klassischen dunkelgrauen Farbton lackiert. Einer unserer Kunden damals erzählte mir, dass er Heidelberg wegen ihrer praktischen Farbe kaufte. Im Jahr 2000 wurden die Seitenwände jedoch silbern. Aufgrund der Angewohnheit, die Druckplatten an die Seiten der Druckmaschine zu lehnen, wurde das attraktive Design der SM52 sehr schnell zum Nachteil. Sie mussten sogar neu gestrichen werden. 2008 wurden die Paneele erneut neu gestaltet und wurden konvex.

Modellkonfigurationen

Die Heidelberg Speedmaster SM 52 wurde zur am stärksten automatisierten Druckmaschine ihrer Klasse. Selbst nach heutigen Maßstäben bleibt die Funktionsliste wettbewerbsfähig.

Jede Maschine war mit automatischem Plattenladen ausgestattet. Jede Druckeinheit verfügte über ein eigenes Waschsystem mit separaten Lösungsmittel- und Wassersprühdüsen sowie ein programmierbares Waschlappenrotationssystem. Die Presse ermöglichte die vollständige Kontrolle der Waschsequenz, des Volumens und der Lösungsmittelmischung vom CPTronic-Mischpult.

CPTronic ermöglichte es den Bedienern, Materialdicke, Geschwindigkeit und Dämpfungsparameter vorab zu definieren – was bei jeder Vorbereitung Zeit sparte. Diese Merkmale wurden bei den Wettbewerbern erst nach dem Jahr 2000 verbreitet.

Die Bediener konnten Blattlänge, -breite und -dicke in das Bedienfeld eingeben, und die Presse stellte sich innerhalb von Sekunden selbst ein.

Das Basismodell, SM 52-1, war eine einfarbige Druckpresse, die für Formulare, Tickets und Mono-Aufträge verwendet wurde. Es folgten Zwei- und Vierfarb-Versionen, wobei der SM 52-4 zur beliebtesten Konfiguration für Broschüren, Flugblätter und Kataloge wurde.

1996 führte Heidelberg die fünffarbige SM 52-5+L mit Inline-Beschichtung auf den Markt – und damit die erste B3-Presse, die Lack in einem einzigen Durchgang auftragen konnte. Im Jahr 2000 wurde eine sechsfarbige Version (SM 52-6+L) eingeführt, ideal für Premiumverpackungen und kommerziellen Druck.

Es wurden zwei Arten von Beschichtungseinheiten angeboten:

-

Walzen-Beschichtung: Ideal für häufige Jobwechsel und schnelle Lackanpassungen.

-

Kammer-Doktorblattsystem mit Aniloxwalzen: Bevorzugt für Wiederholungsarbeiten mit konstanten, stabilen Beschichtungsvolumina.

Heidelberg bot außerdem Achtfarbige Perfektor-Modelle (SM 52-8P) an, die 4+4 mit einer Perfektionseinheit drucken konnten.

Besondere Merkmale

Einige Automaten mit kurzen Lieferreihen waren mit Nummerierungs- und Perforationseinheiten ausgestattet, die häufig für Sicherheitsdokumente, Tickets und Geschäftsformulare verwendet wurden.

Kunden konnten zwischen Standard- und Extended Delivery-Konfigurationen wählen. Kurze Lieferung war einfacher und kostengünstiger, schränkte jedoch die Fähigkeit der Presse ein, schwere Lagerbestände und lange Auflagen zu bewältigen. Für Beschichtungspressen war eine erweiterte Lieferung erforderlich und konnte auch IR-Trockner umfassen.

Lackgeräte konnten mit IR-Trocknern und Umlaufsystemen ausgestattet werden – besonders nützlich beim Drucken auf beschichtetem Papier oder Kartonkarton.

Die Printmaster PM 52 Abteilung

Der SM 52 wurde bei seiner Veröffentlichung weithin gelobt. Allerdings lockte der Premiumpreis günstigere Nachahmer an. Diese alternativen Maschinen gewannen manchmal öffentliche Ausschreibungen, einfach weil ihre Spezifikationsblätter auf dem Papier ähnlich aussahen – auch wenn ihre realen Fähigkeiten nicht vergleichbar waren.

Zum Beispiel erforderte das integrierte Stoffwaschsystem von Heidelberg die Entwicklung eines zuggesteuerten Aufwicklungsmechanismus (Trockenrolle kostet etwa 5 €), eines Flüssigkeitszuführsystems und programmierbarer Logik zur Anpassung der Reinigungszyklen. Das System kostete mehr im Bau, aber deutlich weniger im Betrieb. Einige Wettbewerber boten einfach vorbefeuchtete Tücher (20 € pro Rolle) an und bezeichneten dies als “die gleiche Waschfunktion” – also denselben Haken in einer Ausschreibungsbewertung ab.

Außerdem brauchten manche Kunden keine Hochgeschwindigkeitsmaschine und wollten auch nicht für Funktionen bezahlen, die sie nie nutzen würden. Doch der GTO 52 konnte die modernen Anforderungen nicht mehr erfüllen, und japanische Alternativen gewannen Marktanteile.

Um das Mittelklassesegment zu erreichen, brachte Heidelberg 2003 eine neue Produktlinie auf den Markt: den Printmaster PM 52. Diese abgespeckten SM 52 verfügten über minimale Automatisierung und niedrigere Preise und richteten sich an Einsteigerdrucker.

Dies führte jedoch zu Verwirrung. Der PM 52 sah aus wie ein SM 52, fehlte jedoch viele seiner wichtigsten Merkmale: manuelles Plattenladen, keine CIP3-Schnittstelle, grundlegende Dämpfungssteuerung und vereinfachte Abwaschsysteme.

2008 stellte Heidelberg die PM-Marke ein und konsolidierte alle Modelle erneut unter dem Namen Speedmaster SM 52 – unabhängig von deren Konfiguration oder Lieferhöhe.

Laufende Innovationen

Im Jahr 2006 wurde eine neue Konfiguration mit einer geteilten Tinteneinheit eingeführt, die es ermöglichte, Teile der Walzen zu lösen. Nur 12 von 16 Rollern konnten kleine Textaufträge übernehmen. Dies reduzierte Tintenansammlungen und Verunreinigungen und half, Übertärbungen zu vermeiden.

2008 führte Heidelberg segmentgesteuerte Transferzylinder ein. Das kleine Format bedeutete kleinere Blechzylinder, was beim Drucken auf dickem Material Probleme verursachte. Die neuen verstellbaren Segmente ermöglichten es, dass das Lager bis zu 0,6 mm reibungslos durch die Presse fließen konnte.

Wie bereits erwähnt, entstand auch das Heidelberg Anicolor-System aus der SM 52-Plattform. Es beseitigte Makeready-Verschwendung praktisch und half, den Offsetdruck in Kurzauflagen neu zu definieren.

Umbenennung in SX 52

Im Jahr 2012 benannte Heidelberg den SM 52 in Speedmaster SX 52 um, was sich an eine übergeordnete Unternehmensstrategie orientierte. Es wurden keine größeren mechanischen Änderungen vorgenommen; Die Updates waren hauptsächlich elektronisch.

Der SX 52 verfügte über ein überarbeitetes Design, eine neue Steuerungsoberfläche und eine cloudbasierte Integration über Prinect. Mechanisch blieb er mit dem SM 52 kompatibel – was beide Serien als eine Familie einfach wartete.

SX 52-Versionen waren mit Beschichtungseinheiten erhältlich, einige enthielten Anicolor-Systeme.

Nachfragerückgang

Anfang der 2010er Jahre ging die Nachfrage nach 52-cm-Offsetpressen zurück. Digitale Druckmaschinen stiegen schnell an. Gleichzeitig fand keine größere Offset-“Revolution” statt. Das Anicolor-System richtete sich an ein enges Segment, während personalisierte digitale Druckmaschinen den Markt des Quickmaster DI weitgehend übernahmen.

Kommerzielle Druckaufträge verlagerten sich weiterhin auf Digital, insbesondere im Bereich der kurzfristigen Werbung. Heidelberg stellte zudem auf digitale Lösungen um, und Legacy-Modelle begannen auszulaufen.

Der Quickmaster 46-4 DI wurde 2006 eingestellt, da Heidelberg seine Computer-to-Print-Strategie beendete.

Die ein- und zweifarbigen QM 46-Modelle wurden Ende 2005 ausgemustert.

Es gab keine offizielle Ankündigung zur Beendigung der SM 52/SX 52-Serie, obwohl die Website von Heidelberg sie nicht mehr listet. Dennoch sind gebrauchte SM 52 weltweit weiterhin aktiv nachgefragt.

Aktuelle Nutzung und Markt

Heute sind gebrauchte SM 52- und SX 52-Pressen in Osteuropa, Asien, dem Nahen Osten und Lateinamerika weiterhin sehr gefragt. Sie eignen sich hervorragend zum Drucken von Broschüren, Formularen, Verpackungen, Hängeetiketten, Bekleidungsetiketten, Mini-Katalogen und Visitenkarten.

Sie sind dank ihrer Zuverlässigkeit, Druckqualität und einfachen Wartung weiterhin beliebt.

Da Ersatzteile noch verfügbar sind und viele ausgebildete Techniker auf dem Markt sind, bleibt der SM 52 eine kluge Investition für Drucker, die im Offsetbereich bleiben möchten.

Schlussfolgerung

Der Heidelberg Speedmaster SM 52 war seiner Zeit wirklich voraus. Jahrzehnte nach seiner Premiere bleibt es relevant für diejenigen, die wissen, wie man das Beste aus dem Offset herausholt. In einer Zeit von Lieferkettenbeschränkungen und steigenden B2-Kosten steht der SM 52 als echtes Arbeitstier der modernen Druckproduktion.