In den 1960er Jahren wurden Kontrolldruckelemente (sowie Druckstandards) entwickelt. Sie wurden in den 1980er Jahren relativ weit verbreitet (nur die fortschrittlichsten Drucker verwendeten bereits in den 1970er Jahren Steuerskalen). Davor hatten viele Druckereien nicht einmal eine standardisierte Farbtriade. Die Prozesse der Farbtrennung und des Tintenmischens wurden manuell durchgeführt, und wenig überraschend litt die Farbdeckung darunter.

Wie Drucker damals funktionierten, ist ein ziemlich interessantes und umfangreiches Thema für eine separate Geschichte. Einige Produktionskenner konnten am Auge erkennen, auf welcher Druckerpresse ihre Arbeiten gedruckt wurden.

Es sollte noch einmal betont werden, dass bei der Inspektion einer Druckerpresse die Aufgabe des Prüfers darin besteht, die Art des Mangels zu bestimmen. Die meisten davon können durch technische Probleme verursacht werden und stehen nicht im Zusammenhang mit Defekten in der Druckpresse selbst, sondern mit falsch ausgewählten Materialien und klimatischen Bedingungen.

Testdruck führen wir durch, wenn der Kunde das erweiterte Inspektionspaket gewählt hat. Oder wenn bei einer Standardinspektion technische Mängel der Ausrüstung vermutet werden.

Heutzutage ist alles – von der Farbe der Tinten bis hin zur Menge des Dot-Gain – standardisiert. Mit dem Aufkommen des CIP-3-Standards ist es nun möglich, eine Bestellung nach einer gewissen Zeit schnell umzustellen und sogar eine Wiederholbarkeit beim Druck zu erreichen. Es musste viel Arbeit geleistet werden, bevor es Sinn machte, die Ergebnisse objektiv zu bewerten. Es gibt Kontrollwaagen, um dies zu erleichtern.

Wenden wir uns dem Lehrbuch für die Theorie zu.

Ein Steuerstreifen ist eine Menge von Steuerelementen (Felder, Testobjekte) auf einem Druck, der es ermöglicht, seine Qualität zu bewerten. Dabei werden sowohl einzelne Fehler, die durch bestimmte Defekte im Druckprozess entstehen, als auch deren Gesamtwirkung kontrolliert.

Da die Kontrollskala als objektiver Indikator für die Druckqualität dient, erfolgt die Bewertung der Ergebnisse (offensichtlich mittels der Skala erkannt) äußerst objektiv: durch Messungen an Densitometern, Spektrophotometern; aber auch visuell, zum Beispiel mit Hilfe einer Lupe.

Steuerungselemente werden unterschieden:

(a) nach Zweck:

- für Plattenherstellungsprozesse;

- für Druckverfahren;

- für Nachdruckverfahren;

(b) nach Trägertyp:

- analog (der Träger ist fotografischer Film; die Waage wird zusammen mit der gedruckten Fotoplatte auf die Druckplatte geklebt);

- digital (im Layout-Stadium hinzugefügt);

(c) durch die Kontrollmethode:

- operative Kontrolle;

- Für das Debuggen von Geräten.

Bei der Überprüfung des Zustands der Druckpresse werden Steuerelemente verwendet, um bestehende Mängel des Blechfördersystems, der Muschelschalen und anderer Elemente zu bestimmen. Die meisten Tests sind nicht frei verfügbar, schwer erkennbar und werden deshalb nur von Spezialisten verwendet.

Kontrollelemente der operativen Drucksteuerung

Am vertrautesten sind dieStreifen der operativen Kontrolle von Druckprozessen (selbst diejenigen, die nie mit dem Drucken zu tun hatten, haben sie gesehen – manchmal werden sie nicht zugeschnitten und bleiben am Endprodukt erhalten).

Es gibt viele verschiedene Parameter des Druckprozesses, die kontrolliert werden können und sollten, daher viele entsprechende Steuerungselemente. Aber nicht alle sind für die operative Kontrolle notwendig. In den meisten Fällen enthält eine vollständige Skala folgende Elemente:

1) 100 % Tintenfelder (sogenannte Stempel).

Ihre Anzahl entspricht der Anzahl der Farben und der Anzahl der Tintenbereiche der Druckpresse. Die Tafeln sind über die gesamte Breite des Blattes verteilt. Sie werden verwendet, um die gesamte Tintenmenge zu steuern. Die Platten werden mit einem Densitometer gemessen. Die resultierenden optische Dichtedaten werden mit den Standards der betreffenden Tinte verglichen. Durch die Messungen versteht der Drucker, ob alle Tinten gleichmäßig zugeführt werden, und kann die Tintenmenge rechtzeitig anpassen.

2) Fangfelder (sogenannte binäre Überlappungen oder binäre Würfel).

Diese Elemente ermöglichen es, das Überlappen zweier Farben zu bewerten. Es ist wichtig für den Rohdruck, wenn eine Farbe unmittelbar von einer anderen gefolgt wird, also bei mehrfarbigen, mehrteiligen Maschinen, insbesondere bei Offsetmaschinen. Fangfelder sind die Überlappung zweier Farben: Für den Dreiklangdruck sind sie blau (C+M), grün (C+Y), rot (M+Y). Fangfelder können mit “Fangen” gekennzeichnet werden.

Ein häufiges Problem: CAMY-Tintenfelder werden gut wiedergegeben und passen zur Referenz. Allerdings unterscheiden sich die Overlay-Felder (d. h. Trapping) stark vom Farbnachweis, was auf Probleme mit den Overlay-Farben hinweist. In diesem Fall wird in der Regel empfohlen, die Reihenfolge der Überlagerungsfarben zu ändern, deren Satz zu ändern (da selbst eine kleine Farbkontamination einen erheblichen Einfluss auf das Ergebnis der Überlagerung hat) oder das Substrat.

3) Graugleichgewicht.

Dies ist eine Überlagerung von Tinten in einem bestimmten (üblicherweise 75 C, 62 M, 60 Y) Verhältnis, das bei perfektem Druck die gleiche Verteilung der Tinten sicherstellt, und zur Leichterung des Vorhandenseins eines Farbtons wird dieses Feld üblicherweise neben dem “echten” grauen 80%-Feld gedruckt, das durch die schwarze Tinte gebildet wird. Diese Felder müssen identisch sein, dann ist das Bild nicht getönt. Die scheinbare Tönung des Kompositfeldes und damit des gesamten Drucks kann auf falsche Tintenzufuhrverhältnisse oder ungleichmäßigen Punktzuwachs zurückzuführen sein. Oft befindet sich unter den grauen Balance-Feldern ein charakteristisches “Bal” (aus der Balance).

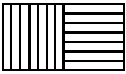

4) Schlupf- und Quetschkontrollelemente (auch Smudge- und Doppelfelder genannt).

Diese sind üblicherweise zwei Felder, die durch parallele Striche gebildet werden, horizontal für ein Feld und vertikal für das andere. Das Wort “Beleidigung” (französisch für “Ehe”) wird oft unter diesen Elementen geschrieben. Besonders wichtig ist es, das Gleiten und Zerdrücken beim Rollendruck zu kontrollieren, wo das Verschieben der Platte auf dem Papier ein häufiges Problem ist. Das Prinzip des Steuerelements ist folgendermaßen: Wenn das Gleiten in vertikaler Richtung erfolgt, werden die horizontalen Striche dicker, aber die vertikalen Striche nicht (sie werden nur etwas länger, was jedoch fast unmerklich ist).

Zusätzlich zum System der senkrechten Linien werden manchmal Steuerungselemente in Form konzentrischer Kreise zu diesem Zweck verwendet. Das Prinzip ist dasselbe.

5) Elemente zur Kontrolle der Rasterpunktverteilung.

Diese können radiale Welten sein, verschiedene Elemente, die Raster- oder gestrichelte Elemente mit unterschiedlichen Frequenzen kombinieren, aber am häufigsten sind Felder mit 40 % und 80 % Rasterpunkten. Sie werden mit einem Densitometer hinter dem entsprechenden Lichtfilter gemessen, danach werden die tonalen Datengewinne berechnet (d. h. die Messergebnisse werden mit den Nennwerten von 40 % und 80 % verglichen worden). Man sollte bedenken, dass die Vergrößerung der Größe von Rasterelementen nicht nur durch Punktzuwachs, sondern auch durch Probleme der Druckerpresse – Gleiten, Zerquetschen – verursacht werden kann. Es wird empfohlen, ihre Natur – technologisch (aufgrund falscher Materialwahl, Druck oder klimatischer Bedingungen) oder mechanischer (Verschleiß von Druckmaschinenteilen oder falscher Montage) – zu identifizieren und sie rechtzeitig zu beseitigen, bevor der Anstieg der tonalen Daten gemessen wird.

6) Felder zur Steuerung des relativen Druckkontrasts.

In der Regel gibt es für jede Tinte zwei Felder: mit relativen Rasterpunktflächen von 100 % und 80 %. Die Dichten dieser Felder werden gemessen und verglichen. Wenn es keinen Unterschied gibt, ist die Tinte in die Lücken des 80%-Feldes eingedrungen, was einen vollständigen Verlust von Details in den Schatten bedeutet. Es ist die “Schattenblockade”, die das häufigste Gradationsproblem ist, und dieses Element ermöglicht es, es zu erkennen.

7) Elemente zur Steuerung kleiner Rasterelemente.

Dies sind Felder mit Rasterpunkten der relativen Fläche 1 %, 3 %, 5 %, 95 %, 97 %, 99 %. Die Reproduktion dieser Punkte wird mit einer Lupe gesteuert. Sie können nicht immer reproduziert werden – wegen unglattem Papier, schlecht gefertigter Druckplatte usw.

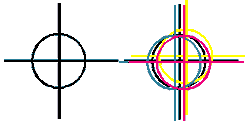

8) Elemente zur Steuerung der Ausrichtung – Kreuze, Linien, die oft auch Schnittmarkierungen sind.

Ein Kreuz besteht aus vier Kreuzen, die mit vier Farben bedruckt sind (für den Triadendruck). Idealerweise sollte dies nicht auffallen: Wenn die Farben genau übereinstimmen, liegen sie flach übereinander, ohne sich zu trennen.

Jedes dieser Elemente wird in der Regel für jede Tinte einzeln wiedergegeben.

Was ist sonst noch wichtig?

Wie bereits erwähnt, ist das wichtigste Element, das der Drucker in erster Linie kontrolliert, die 100%igen Tintenmargen. Tatsächlich steuern diese Elemente den Prozess: Mit jeder Umdrehung überträgt die Druckpresse-Tinteneinheit eine bestimmte Menge Tinte von der Tintenbox auf die Platte. Das sollte ausreichen, um eine gleichmäßige Dichte auf der Blattoberfläche zu erzeugen. Mit anderen Worten: Normale Bedingungen für Farbkombinationen müssen mit einer Mindestmenge und ausreichender Tintentrockenheit gewährleistet werden, um innerhalb einer angemessenen Zeit auf dem gedruckten Blatt zu fixieren. Wenn die Tintenschicht zu dick ist, trocknet sie nicht gut und beginnt zu verschmieren.

Wenn weniger Tinte in die Maschinenwalzen gepumpt wird, reicht das einfach nicht aus, um die gesamte Oberfläche gleichmäßig zu bedecken, und der Druck “verblasst” von einer Kante zur anderen.

Die Werte der optischen Dichten für Offsetdruck, Dot-Gain usw. werden vom internationalen Standard ISO 12647-2 empfohlen.

Es gibt viele verschiedene Steuerungsskalen, die für alternative Druckarten entwickelt wurden: z. B. digital, Siebdruck, Tiefdruck usw. Sie haben ihre eigenen spezifischen Elemente, die berücksichtigt werden müssen. Zum Beispiel benötigt nicht-triadisches, schwarz-weißes Druck keinen Grauabgleich, also kein Fallen. Es braucht ein Element, um den Gradationstransfer zu steuern. Die meisten davon entsprechen jedoch den Standard-Kontrollskalen für den Offsetdruck. Die Kontrollprinzipien unterscheiden sich nicht von den oben beschriebenen.

Ein Standardsystem wurde bisher ausschließlich für den Offsetdruck entwickelt. In anderen Bereichen, wie der Flexographie, gibt es keine einheitliche internationale Standardisierung, und der Drucker verlässt sich im Wesentlichen auf seine eigenen Erfahrungen.

Kontrolle von Plattenherstellungsprozessen

Um die Skalen der Formantkontrolle zu beschreiben, ist es notwendig, in der Zeit zurückzugehen, als ein Zwischenmedium, fotografischer Film, zur Herstellung der Platte verwendet wurde. Die Schleierfläche vergrößerte oder verringerte sich, wenn die Entwicklungsparameter verändert wurden. Dadurch konnte der Rasterpunkt ebenfalls zunehmen oder abnehmen. Ein spezieller optischer Keil könnte helfen, den Rasterpunkt zu steuern.

Steuerungsskalen für das Prepress-Verfahren sind darauf ausgelegt, Probleme zu identifizieren, die typisch für fotografische Filmausgabe und Plattenproduktion sind, wie falsche Abstufung, Verlust feiner Details usw. Probleme werden meist durch falsche Belichtungszeiten oder Entwicklungsmodi verursacht.

Um die optimale Belichtungszeit zu bestimmen, wird üblicherweise ein tonaler optischer Keil verwendet, wobei jedes Feld eine optische Dichte besitzt, die größer ist als das vorherige. Die Konstante des Keils ist gleich der Nullzahl von 2, d. h. die Beleuchtungskraft hinter dem ersten Feld ist 1,4-mal größer als hinter dem zweiten Feld und 2-mal größer als hinter dem dritten Feld usw.

Diese Verteilung der Dichten ist praktisch zur Bestimmung der Exposition.

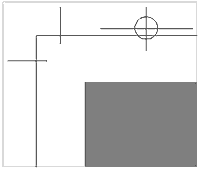

Und jetzt gibt es eine gute Nachricht: Die moderne CTP-Platte hat das, was man als quadratischen Punkt bezeichnet, der überhaupt keine Schleierfläche hat. Daher wird der optische Keil nicht mehr verwendet. Für Druckplatten wird eine kontrastreiche Kopierschicht verwendet. Es bilden sich nur zwei Stufen der Abstufung darauf – entweder ist die Beleuchtung vollständig erfolgt oder sie ist gar nicht vorhanden. Daher erhalten wir, wenn wir ein solches Testobjekt dem Plattenmaterial aussetzen, wie auf dem folgenden Bild.

Die Lage der Übergangsgrenze bestimmt die Schwellenbelichtung, deren Überschreitung zu Gegenlicht führt. Nach mehreren Gegenbeleuchtungen wird die Belichtungszeit gewählt, die diese Grenze so nah wie möglich an ihren idealen Standort (0,6–0,8) bringt.

Wenn die Platte unterbelichtet ist, werden Felder mit großen Rasterpunkten als Stirbchen wahrgenommen, und wenn sie überbelichtet ist. Das gleiche Problem tritt mit Feldern mit kleinen Rasterpunkten auf.

Darüber hinaus können Kontrollskalen für Plattenherstellungsprozesse Elemente zur Steuerung von Gradationstransfer und Verschiebung enthalten.

Kontrolle von Nachpressverfahren

Das sind einzelne Elemente. Die wichtigsten davon sind die Schnittstellen. Dies sind Kreuze, Linien, entlang der das Schneidegerät ausgerichtet ist. Um das Falten und die Korrektheit der Schlagreihenfolge zu steuern, werden Kontrollmarkierungen in Form von nummerierten Elementen verwendet. Bei jeder nächsten Signatur wird sie relativ zur vorherigen nach unten verschoben. Deshalb bildet sich bei korrektem Picking ein “Slide” solcher Elemente, die sich nach unten bewegen, auf dem Rücken der Signaturen. Wenn die Signaturen falsch ausgewählt sind, ist dies sofort an den “Sprungbrettern” auf der “Rutsche” erkennbar.

Beim Folienstempeln wird der Prozess üblicherweise mit einer Folienmatrise gesteuert.

Literatur

(c) Methodologische Handbücher der Moskauer Staatlichen Universität für Druck, 1994–1999

(с) Marogulova N., Stefanov S. Verbrauchsmaterialien für den Offsetdruck. Moskau, 2002.