Mit dem Aufkommen relativ günstiger Plattenbelichtungsgeräte Mitte der 2000er Jahre begann die Beliebtheit von Computer-to-Print-Maschinen, bei denen jede Druckeinheit mit einem separaten Laserkopf ausgestattet war, zu sinken.

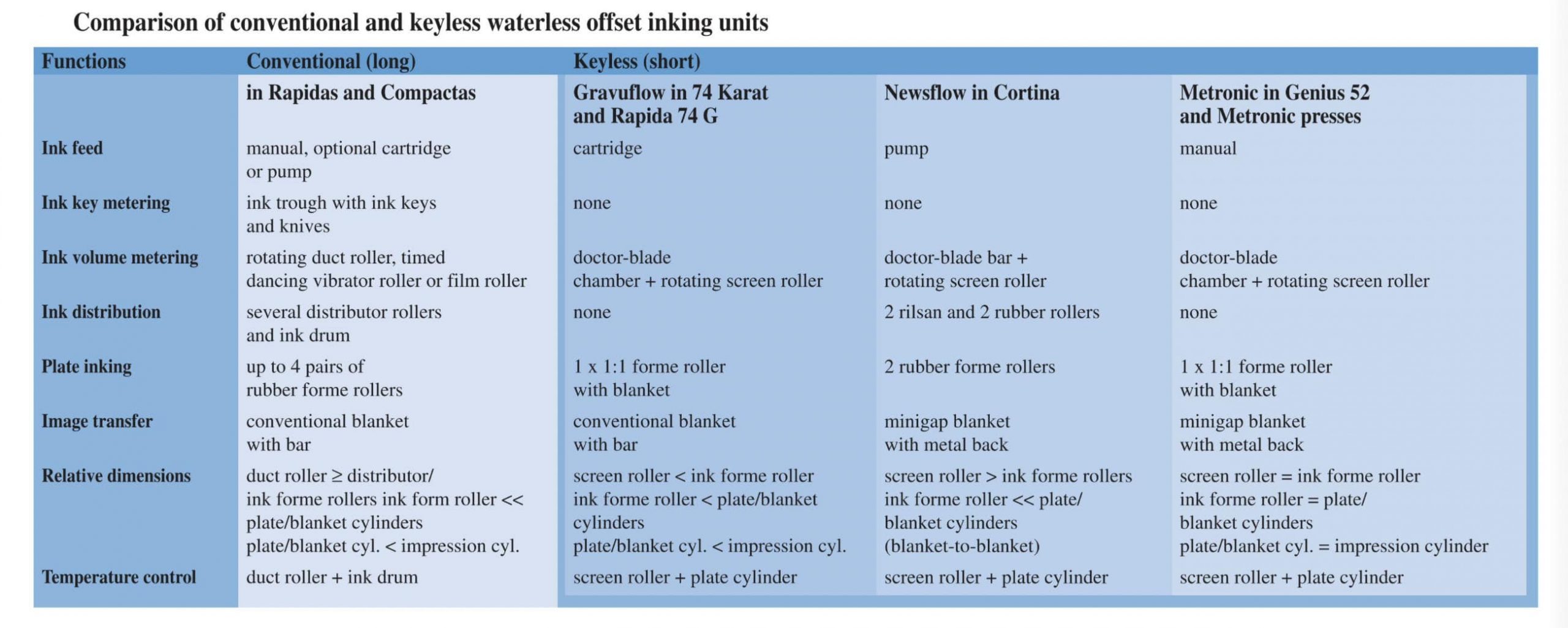

Es sei daran erinnert, dass solche Maschinen sowohl von Heidelberg als auch von mehreren anderen Geräteherstellern seit Ende der 80er Jahre entwickelt wurden, mit dem Ziel, die Qualität zu stabilisieren und die Auswirkungen der Dämpfung auf den Druckprozess zu verringern.

Da der Plattenherstellungsprozess stabilisiert und leicht kalibrierbar war, war es an der Zeit, sich mit der Tintenmaschine vertraut zu machen.

Wie sich Druckmaschinen in den letzten 30 Jahren verändert haben

Meine Dissertation an der University of Printing untersuchte die Wirkung der Trägheit einer Tinteneinheit einer klassischen Druckmaschine mit unterschiedlichen Tintenkapazitäten beim Erhöhen und Abnehmen der Tinte. Die Druckmaschine sollte keine charakteristischen Kurven und elektronische Störungen im Druckprozess aufweisen dürfen. Während des Drucks haben wir die Tintenmenge erhöht und mit einem Densitometer gemessen, wie viele Blätter die Maschine stabil erreichen würde. Im Allgemeinen erreichte der Adast Dominant aus den späten 80er Jahren nach der Änderung der Tintenanpassung Stabilität mit 150 Blättern. Die Planeta Varimat – in 300 Blättern, und die GTO 52 von 1995 – in 80 Blättern.

All dies weist auf die Unvollkommenheit der Farbmaschinen jener Jahre hin. Deshalb engagierten sich alle Maschinenhersteller aktiv daran, die Umstellungskosten zu senken, insbesondere die Anzahl der beim Wechsel abgelehnten Blätter zu reduzieren.

Beide Technologien – KBA Gravuflow und Heidelberg Anicolor – waren Versuche der 2000er Jahre, traditionelle Offset-Stücke für kleine Stückzahlen zu verbessern, aber das Arbeitsprinzip war anders.

Während Heidelberg mit Presstek zusammenarbeitete, um Maschinen mit jeweils eigenem CTP zu entwickeln, schlug Koenig & Bauer einen anderen Weg ein. Sie beschlossen, die Anzahl der Blätter pro Wechsel zu reduzieren, indem sie das Design der Tinteneinheit der Druckmaschine grundsätzlich neu überdachten.

KBA Gravuflow: Design und Geschichte

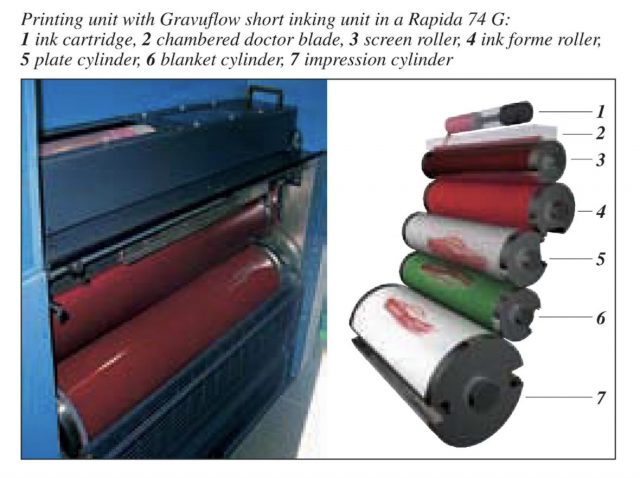

Gravuflow wurde erstmals auf der DRUPA 2000 in der KBA Rapida 74 G Maschine eingeführt. Vier Jahre später, auf der DRUPA 2004, wurde die kompakte KBA Genius 52-Maschine vorgestellt, ebenfalls mit Gravuflow.

Leider gibt es nach einem Vierteljahrhundert kaum Informationen über diese Technologie. Aber ich besitze ein KBA Process-Magazin aus dem Jahr 2005, als die Trockenoffsettechnologie noch in ihrer Blütezeit war.

Wie funktioniert die Gravuflow-Presse?

Der Hauptunterschied zwischen dem KBA Gravuflow und dem herkömmlichen Offset ist das Fehlen einer zonalen Tintenanpassung. Beim herkömmlichen Offset wird die Tinte durch Zonenschrauben geführt, die die Schichtdicke manuell anpassen. In Gravuflow wird dieser Prozess eliminiert und deshalb präziser.

Die wichtigsten Designelemente sind:

- Aniloxwalze (gravierte Walze)

- Es hat eine Oberfläche mit Mikrozellen, die die Farbe halten.

- Anzahl und Tiefe der Zellen bestimmen die Dicke der Farbschicht.

- Ermöglicht die Zugabe einer präzise dosierten Tintenmenge auf die Druckplatte.

- Kammer-Doktorblatt-System

- Überschüssige Tinte wird von einem speziellen Arzt aus der Aniloxrolle entfernt, sodass nur die genaue Menge Tinte in den Zellen bleibt.

- Druckplatte

- Wasserlose, versetzte Platten werden verwendet, ähnlich denen von Toray.

- Im Gegensatz zum herkömmlichen Offset erfordert dies keine Anpassung der Versorgung der Feuchtigkeitslösung.

- Offsetzylinder und Druckzylinder

- Klassisches Offsetverfahren: Die Tinte wird von der Platte auf den Offsetzylinder und dann auf das zu bedruckende Material übertragen.

Entwicklung von Gravuflow auf verschiedenen Maschinen

KBA Rapida 74 G (2000) – der klassische Gravuflow

Funktionen:

- Vollformat-Offsetmaschine (50×70 cm Format).

- Ich habe eine Aniloxwalze für die Tintenabgabe verwendet, wie beim Gravuredruck.

- Unterstützte einen schnellen Plattenwechsel.

- Für mittlere Auflagen (ab 500 Exemplaren) konzipiert, bei denen der Standard-Offset ineffizient war.

Das Hauptproblem waren die hohen Kosten für wasserlose Platten und die Schwierigkeit, hohe Läufe zu bewältigen.

KBA Karat 74 (1995–2002) – ein gemeinsames Projekt mit Scitex

Funktionen:

- Eine der ersten DI (Direct Imaging)-Maschinen, bei der die Plattenbelichtung direkt im Gerät stattfand.

- Ich habe Gravuflow für präzise Tintenmessung verwendet.

- Sie war auf digitale Offset-Positionen ausgerichtet, wurde aber nicht weit verbreitet.

Die Hauptnachteile waren der hohe Preis und die schwierige Wartung.

KBA Genius 52 (2004) war die neueste Weiterentwicklung des Gravuflow

Funktionen:

- Kompakte Offsetmaschine für das Format 52×36 cm.

- Vollständig wasserloser Druck (analog zur Presstek DI-Technologie).

- Ich habe Gravuflow mit Aniloxwalzen auf jeder Farbmaschine verwendet.

- Es zeichnete sich durch eine ultrakurze Einstellung aus – nur 5–10 Blätter Abfall.

- Es unterstützte den Druck auf nicht standardisierten Materialien (Kunststoff, Pappe, Metall).

Genius 52 wurde aufgrund der hohen Preise für Ausrüstung und Verbrauchsmaterialien nicht zum Standard. Darüber hinaus nahm die Konkurrenz durch digitale Geräte (HP Indigo, Xerox iGen) Ende der 2000er Jahre zu.

Warum verschwand Gravuflow vom Markt?

Trotz der technischen Vorteile wurde die Technologie aus mehreren Gründen nicht weit verbreitet:

- Die hohen Kosten für Platten und Tinten – wasserlose Platten waren teurer als herkömmliche Platten, und die Tinten erforderten besondere Bedingungen.

- Schwierigkeiten bei großen Druckauflagen – wasserloser Offset überhitzt und ist für lange Druckauflagen instabil.

- Die Entwicklung des Digitaldrucks – HP Indigo, Xerox iGen-Maschinen machte wasserlosen Offset weniger beliebt.

- Konkurrenz mit Anicolor – Heidelberg Anicolor, eingeführt 2006, erwies sich als einfacher und effizienter für kurze Läufe.

Heute ist Gravuflow nur noch auf gebrauchten KBA Genius- und Karat-Geräten verfügbar, aber der aktive Einsatz dieser Technologie hörte nach den 2010er Jahren auf.

Heidelberg Anicolor: Design und Geschichte

Die Anicolor-Technologie wurde von der deutschen Firma Heidelberg entwickelt und 2006 eingeführt. Diese kuriose Offsetdrucktechnologie erschien auf Speedmaster SM52-Geräten mit einem kurzen Tintenstrahl. Es vereinte die Vorteile von Offset- und Digitaldruck und bot hochwertige und schnelle Umstellungen.

Geschichte des Heidelberger Anicolor

Vor Anicolor hatte Heidelberg traditionelle Offsetmaschinen entwickelt, diese hatten jedoch den erheblichen Nachteil hoher Einstellzeiten und Materialien, besonders für kleine Serien. Das Unternehmen suchte nach Möglichkeiten, die Kosten für den Wechsel von einem Auftrag zum nächsten zu senken, da der Markt Anfang der 2000er Jahre begann, kürzere Serien, schnellere Bearbeitungszeiten und Verschwendungsminimierung zu verlangen.

Das Hauptziel von Anicolor war es:

- Um die Vorbereitungszeiten auf weniger als 10 Blätter zu reduzieren (statt 100+ im traditionellen Offset).

- Um komplexe zonale Anpassungen der Tintenversorgung zu vermeiden.

- Um eine hohe Farbkonsistenz und Druckgenauigkeit mit minimalen menschlichen Fehlern zu erreichen.

Der Einsatz eines einzelnen rasterisierten Aniloxzylinders in jeder Tinteneinheit löste viele technologische Probleme gleichzeitig. 2007 trafen wir im Vetter-Bierhaus in Heidelberg auf Anton Dyuzhenkov, den Besitzer der Druckerei ‘Colour Formula’. Es war der erste in den ZUS-Ländern, der eine Vierfarb-Maschine mit Anicolor kaufte. Anton sprach begeistert über die Testergebnisse und behauptete, die Maschine sei völlig frei von den Nachteilen des klassischen Druckverfahrens. Er kam, um vor dem Kauf Tests an der neuen Maschine durchzuführen und bereitete eine unglaublich komplexe Testplatte vor, die eine Druckmaschine mit einer gewöhnlichen Farbmaschine niemals bewältigen konnte.

Ergebnisse des Drucktests

Erstens war die Maschine völlig frei von Template-Problemen. Anton legte auf einer Seite auf dem Blatt große Dichtflächen mit kleinen weißen Elementen im Inneren. Und auf der anderen Seite ein kleines Steuerelement auf einem leeren Blatt, das eine höhere optische Dichte haben musste.

Zweitens hat die Maschine keine lokalen Einstellschrauben für die Tintenzonen. Alle Oberflächen eines Anicolor-gedruckten Blattes haben die gleiche optische Dichte. Es ist möglich, die Gesamtanpassung der Tintenversorgung zu verändern, indem die Viskosität der Farbe durch Erhöhung oder Absenkung der Walzen verändert wird, und das innerhalb eines Bereichs von 10 Prozent. Daher können wir sagen, dass der Druckprozess streng standardisiert ist.

Drittens wird die Plattenausgabe von einem herkömmlichen CTP-Gerät verarbeitet, das nur einmal kalibriert werden muss. Danach endet der menschliche Einfluss auf die Druckqualität.

Viertens konnten die ersten Generationen der Maschine nur CMYK-Druck. Nach 2008 wurde der gemischte Tintendruck eingeführt, und nach einigen weiteren Jahren erschien Anicolor auf der Heidelberg XL75-Maschine.

Konkurrenten vor der Einführung von Anicolor

Vor dem Aufkommen dieser Technologie waren Heidelbergs Hauptkonkurrenten im Kurzstreckensegment:

- Traditionelle Offsetmaschinen (Komori, KBA, Ryobi, Manroland)

- Gekennzeichnet durch hohe Farbstabilität und niedrige Produktionskosten bei großen Serien, aber ineffizient für kleine Bestellungen aufgrund langer Aufbauzeiten.

- Digitale Druckmaschinen (HP Indigo, Xerox iGen, Canon, Konica Minolta)

- Sie durften von einem Exemplar ohne Vorbereitung drucken, waren aber in Offset-Qualität, Kosten bei mittleren Auflagen und Vielfalt der zu druckenden Materialien unterlegen.

Nachteile der Konkurrenten von Anicolor

- Konventioneller Offset erforderte erhebliche Kosten für Aufbau und Farbkorrektur.

- Der Digitaldruck bot weniger Papierauswahl, Tinten waren weniger haltbar und die Produktionskosten für mittlere Auflagen (500–2000 Exemplare) höher.

- Hybridsysteme (wie Heidelberg Quickmaster 46-4 DI, Speedmaster SM74 DI, Ryobi 3304 DI) mit Lasereinheiten in jeder Einheit reduzierten zwar die Aufbauzeit, waren Anicolor in Bezug auf Geschwindigkeit und Wirtschaftlichkeit immer noch unterlegen, während Presstek-Polyesterplatten ebenfalls qualitativ minderwertig waren.

Vorteile von Anicolor

- Minimales Make-Ready – 6-10 Blätter Papier pro Make-Ready.

- Automatische Einstellung des Tintenfutters – keine komplizierten Zonenanpassungen.

- Hohe Farbstabilität – perfekte Farbe ab der ersten Auflage. Der Offsetdruck konnte nun frei von menschlichen Fehlern sein, kalibriert und standardisiert werden.

- Kosteneffizient – die Druckkosten sind ähnlich wie bei traditionellen Offset-Stückzahlen bei mittleren Auflagen. Anisolor kann jedoch schnell Kurzauflagen von 50 oder 100 Blättern drucken, was für einen herkömmlichen Offsetdrucker unrentabel wäre.

- Kompatibel mit klassischen Offsetpapieren – ohne die Einschränkungen des Digitaldrucks. Der SM52-Blechzuführer ist der Blattzuführer einer herkömmlichen Presse und kann bis zu 15.000 Blätter pro Stunde drucken.

Wichtige Unterschiede zwischen KBA Gravuflow und Heidelberg Anicolor

| KBA Gravuflow | Heidelberg Anicolor | |

| Druckart | Wasserloser Offset | Wasserversatz mit kurzer Tinteneinheit |

| Arbeitsprinzip | Verwendet eine Aniloxwalze und ein Tintendosiersystem durch gravierte Zellen | Verwendet eine Aniloxwalze, aber ohne Zonenkontrolle über die Tintenzufuhr. |

| Farbstabilität | Hoch, da es keine Dämpfungslösung | Hoch, bedingt durch gleichmäßige und gleichmäßige Farbverteilung |

| Aufbau | Niedrige Einrichtungskosten | Niedrige Einrichtungskosten (6–10 Blätter) |

| Nachteile | Erfordert spezielle Toray-Wasser-Offsetplatten und spezielle Betriebsbedingungen.

Tinten sind mehr als doppelt so teuer wie herkömmliche Tinten und nur sehr selten erhältlich |

Teurer als traditionelles Offset, aber günstiger als digitale Technologie für mittlere Stückzahlen |

Anicolor war ein großer Fortschritt und nahm eine Nische zwischen Offset und Digital ein und ermöglichte es Druckern, kurze bis mittlere Auflagen ohne Qualitätsverluste und zu geringeren Kosten zu verarbeiten.

Es ist erwähnenswert, dass die Technologie heute noch existiert. Die Heidelberg XL75 Anicolor-Maschine war weiterhin auf der DRUPA 2025 ausgestellt.