In der Welt des Drucks waren die 1980er Jahre eine Ära des Wandels, in der Mechanik und manuelle Arbeit der digitalen Technologie wichen. Eines der Symbole dieser Revolution war die Heidelberger CPC (Zentrale Druckkontrolle) Reihe digitaler Drucksteuerungen. Diese Module leiteten eine neue Ära der Automatisierung ein und boten Lösungen, die die Arbeit von Druckern radikal vereinfachten und beschleunigten.

Mit der Einführung der ersten CPC-Modelle wurde der Druckprozess vorhersehbarer und kontrollierbarer als je zuvor. Die Möglichkeit, Parameter für Tinte, Feuchtigkeitscreme und andere kritische Prozesse über eine digitale Schnittstelle einzustellen, hat die Konsistenz und Druckqualität erheblich verbessert. Aber am wichtigsten ist, dass diese Geräte zur Brücke zwischen Mensch und Maschine geworden sind und es ermöglichen, erstmals Prepress-Daten mit tatsächlichen Druckparametern zu integrieren.

Dieser Artikel erklärt, wie sich CPC-Geräte von Version zu Version entwickelt haben, was sie der Branche gebracht haben und wie Heidelberg mit jedem Schritt näher an eine vollautomatisierte Druckproduktion herangekommen ist. Diese seltenen Fotos, die ich vor vierzig Jahren in Werbebroschüren gesammelt habe, bewahren wir uns für die Geschichte auf.

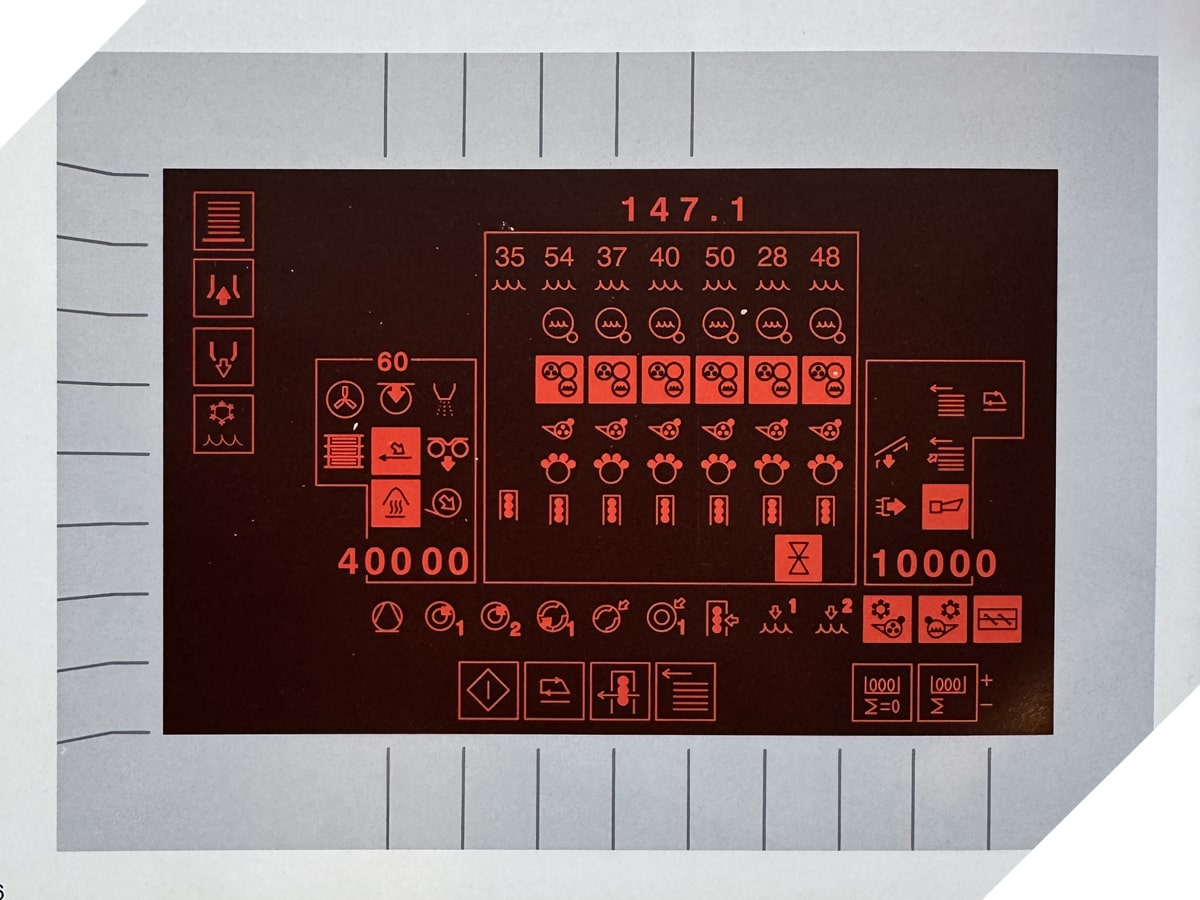

CPTronic

Zunächst sollte das CPTronic-Maschinensteuerungssystem erwähnt werden. Erstmals weltweit wurde versucht, intelligente Algorithmen einzuführen, um die Zufuhr von Dämpfungslösung, Tinte und Luft in Druckmaschinen mittels charakteristischer Kurven abhängig von der Druckgeschwindigkeit zu steuern. Viele Menschen verwechseln CPTronic mit dem CPC-Bedienfeld. Aber es sind völlig unterschiedliche Geräte.

Der CPTronic wurde verwendet, um die Druckplatte einzustellen und das Tintenregister einzustellen. Kurz gesagt, CPTronic ist das Gehirn und das Nervensystem der Maschine, die durch Drähte mit ihren verschiedenen Komponenten verbunden sind. Auf diese Weise wurde der Druckprozess deutlich vorhersehbarer. Der Maschinenbediener konnte nun grundlegende Parameter anpassen und korrigieren, ohne seinen Schreibtisch zu verlassen.

Mit der Verbesserung des CPTronic wurden immer mehr Sensoren an die Maschine angebracht, um dem System den Status eines bestimmten Parameters anzuzeigen. Dort wurden die charakteristischen Kurven der geschwindigkeitsabhängigen Steuerung der Druckparameter aufgezeichnet.

CPC 1

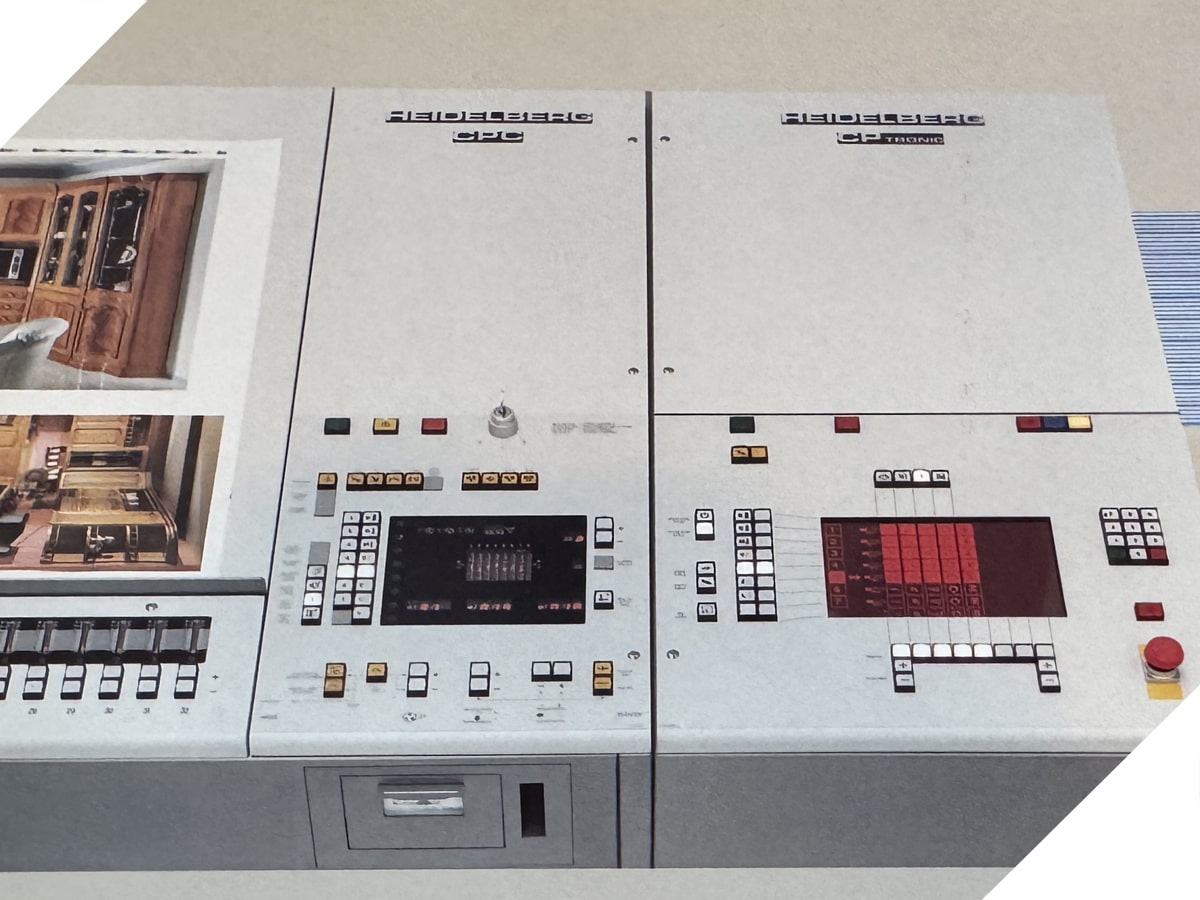

Das CPTronic-Bedienfeld war eine freistehende Konsole, die rechts vom CPC-Bedienfeld befand, weshalb viele Menschen sie als eine einzige Einheit betrachten. Aber das ist ein wenig irreführend.

Der CPC war eine praktische Konsole zur Steuerung der Druckmaschine – Farbzonen, Plattenantrieb – während der CPTronic für die Bedienung der Bedienerbefehle mit der Maschine verantwortlich war.

Je nach Konfiguration der Druckmaschine gab es viele Versionen des Bedienfelds.

Mit jeder neuen Version wurden die CPCs immer intelligenter und integrierter und transformierten die Heidelberg-Druckmaschinen allmählich von vollmechanischen zu Hightech-Systemen mit Automatisierung und minimalem menschlichem Eingreifen.

CPC 1-01

Jahr der Einführung: 1980

Das erste digitale Steuerungssystem für Blechdruckmaschinen. Der Hauptzweck war die manuelle Einstellung der Farbzonen mittels einer einfachen digitalen Oberfläche. Beinhaltete keine Integration mit anderen Prozessen.

CPC 1-02

Jahr der Einführung: 1982

Einführung charakteristischer Kurven abhängig von der Druckgeschwindigkeit. Dies verbesserte die Genauigkeit der Tinte und die Dämpfungskontrolle. Das System blieb lokalisiert und hatte keine Verbindung zu Prepress-Prozessen.

CPC 1-03

Jahr der Einführung: 1984

Es wurde die Möglichkeit hinzugefügt, Einstellungen für wiederholte Aufträge zu merken, was das Debugging vereinfachte. Einführung des Grundkonzepts der Datenübertragung über spezielle Karten, die zur Einrichtung von Farbzonen verwendet wurden, jedoch war dies ein lokales System, das nicht an externe Standards gebunden war.

CPC 1-04

Jahr der Einführung: 1986

Eingeführt bei Drupa 1986. Diese Version führte die Möglichkeit ein, mit digitalen Karten zu arbeiten, die Farbzonendaten enthielten, die von einem Prepress-Plattenscanner (im CPC 3 eingebaut) übertragen werden konnten. Diese Technologie existierte vor den CIP3-Standards, war jedoch ein geschlossenes Heidelberg-System.

Der CIP3-Standard (International Cooperation for Integration of Prepress, Press and Postpress) wurde 1995–1996 geschaffen. Diese Klarstellungen zeigen, dass die Heidelberger CPC 1-04-Technologien der Prototyp der heutigen integrierten Systeme waren, jedoch ohne die spätere Standardisierung.

CPC 2

Den Hauptparametern des Druckprozesses wurden entsprechende Nummern zugewiesen. Beispielsweise war CPC 2-C für die spektrophotometrische Steuerung des Druckprozesses verantwortlich. Heidelberg wählte bewusst einen komplizierteren Weg und entschied sich, die Messung nicht auf der optischen Dichte der Tinte zu stützen, sondern auf Farbkoordinaten im CIE-Lab-System zu bestimmen, die dann in die Anpassungsparameter der Tinteneinheiten aller (!) Tinteneinheiten umgewandelt werden. Kannst du dir das vorstellen?

Natürlich hat das Unternehmen auch darüber nachgedacht, dass der Farbkanal auf dem Farbmesser irgendwann abgenutzt wird. Wenn Sie jemals zu einer alten Druckmaschine gegangen sind, haben Sie wahrscheinlich einen zerkratzten Kanalzylinder gesehen. Aber nicht auf Heidelberg-Maschinen.

Die CPC-Farbbox wurde so konstruiert, dass weder der Kanal noch das Messer direkten Kontakt haben. Das heißt, in diesem Paar gibt es nichts zu tragen. Für den Verschleiß wurde eine austauschbare weiße Polyesterfolie entwickelt, die zusammen mit der Reinigung der Farbdose gewechselt werden sollte. Das Design war so erfolgreich, dass es bis heute ohne große Veränderungen in Gebrauch ist.

CPC 3

Dieses Teil war dafür verantwortlich, die Daten vom Prepress-Prozess auf die Maschine zu übertragen, um die Aufbauzeit zu verkürzen. 1986 gab es noch keinen CIP3-Standard oder auch nur eine Verbindung zum Plattenprozess. Ich erinnere Sie daran, dass die Platten aus fotografischen Filmen in einem Kopierrahmen gefertigt wurden und alles manuell gemacht wurde. Es lohnte sich, die Filmentwicklungstemperatur leicht zu ändern, da der Rasterpunkt anstieg. Es gab das Konzept des ‘Schleierbereichs’ für fotografische Materialien, der sich mit Veränderungen der Entwicklertemperatur, der Belichtungszeit und der Entwicklungszeit veränderte.

Diejenigen, die sich mit analoger Fotografie vertraut haben, erinnern sich noch daran, wie schwierig es war, den Farbverlauf richtig hinzubekommen. Beim Erstellen eines Tellers traten dieselben Faktoren auf. Man kann sich vorstellen, wie sehr der Druckprozess in jenen Jahren von den Fähigkeiten von Menschen in verschiedenen Berufen abhing. Es war logisch, den Druckprozess nicht durch den fotografischen Film, sondern durch das Endergebnis des Druckplattenherstellungsprozesses – nach Entwicklung und Bearbeitung – einzurichten.

So sah das allererste System der Scan-Druckplatten aus.

In der zweiten Hälfte der 90er Jahre änderte das Gerät sein Aussehen und wurde vertikal. Die Daten wurden auf einer speziellen Magnetkarte aufgezeichnet, die Einrichtungsdaten für bis zu 50 Bestellungen enthalten konnte. Die neuesten Versionen – CPC 31 – hatten sogar die Möglichkeit, den CPC 32 online an eine Druckmaschine anzuschließen, um die gescannten Daten direkt an die Maschine zu übertragen.

CPC 32 – Prepress-Schnittstelle

Der CPC 31 war also ein Plattenscanner. Vor dem Drucken scannte der Bediener jede Platte, speicherte ihre Daten auf einer speziellen CPC-Karte und steckte sie dann in das Bedienfeld der Maschine. Die Presse passte die Farbzonen automatisch an. Dieser Prozess war kalibrierbar und verkürzte die Einrichtungszeit der Maschine.

Später, im Jahr 1990, kam mit der Entwicklung von Computern und Fotosetzern das CPC 32, Prepress Interface. Sie wurde für die erste digitale Druckmaschine, die GTO 52-4 DI, entwickelt, bei der die Plattenherstellung im Inneren der Maschine stattfand. Der Plattenscanner wurde eine Zeit lang produziert und um Verwechslungen mit dem elektronischen Gerät zu vermeiden, wurde er in CPC 31 umbenannt.

Das erste kompatible Heidelberg-System erschien mit dem CPC 32, das über die Prepress Interface (PPI) in den Prepress-Prozess integriert war. Es handelte sich um eine PC-basierte Computerarbeitsstation mit einer speziellen Schnittstelle zum Anschluss einer Druckmaschine. Daher haben wir leider kein Foto dieses Geräts.

CPC 4

Schließlich wurde der CPC 4 für die schnelle Registereinstellung entwickelt. Die erste Version sah aus wie eine kleine Kiste, die wie ein Densitometer aussah. Es befand sich auf dem Bedienfeld des CPC-1-Tisches. Wenn der Drucker die Platten einstellte und einen Vordruck anfertigte, scannte er mit diesem Gerät die Seitenkreuze. Sogar die Druckmaschine machte die Farbabstimmung automatisch innerhalb von zehn Sekunden. Auch das war eine kleine Revolution, denn ein erfahrener Drucker, der die Farbabstimmung manuell machte, konnte es in etwa fünf Minuten schaffen.

1995 wurde eine noch modernere Version des CPC 42, das Heidelberg Autoregister, eingeführt. Nach der letzten Druckeinheit wurde ein Scanlineal installiert, das während des Drucks das Register überprüfte. Am wichtigsten war, dass es die Registrierung während des gesamten Druckprozesses kontrollierte!

Der Maßstab ersetzte die üblichen Kreuze zur Überprüfung der Ausrichtung und nahm nur 5 mm pro Seite des gedruckten Blattes ein.

CPC 5

In der zweiten Hälfte der 90er Jahre wurde auch CPC 5 vorgestellt, was sich auf das Produktionsmanagementsystem bezog. Die Unternehmensleitung konnte die Maschinenlast kontrollieren und die wirtschaftlichen Parameter der Leistung bestimmen. Aber dieses System war damals noch nicht so entwickelt, daher werden wir es hier einfach erwähnen. Vollständige Lösungen, die mit Prepress-Prozessen begann und mit Postpress-Prozessen endeten, tauchten ein Jahrzehnt später auf Basis des JDF-Formats auf.

Die nächste Phase des CPC-System-Upgrades erfolgte 1996, ein Jahr nach DRUPA.

Geschäftsführer Hartmut Mehdorn erwarb das Stahl-Brehmer-Werk in Leipzig sowie das Linotype-Hell-Werk in Kiel. Zur gleichen Zeit wurden das Sheridan-Werk in den USA und sogar Harris, das Rotationsdruckmaschinen herstellte, Teil der Heidelberg-Gruppe. Es wurde klar, dass das neue System alle Prozesse in ein Produktionsmanagementsystem integrieren musste. Das alte System konnte den neuen Anforderungen nicht gewachsen sein und musste umfassend modernisiert werden.

Ein paar Jahre später wurde Heidelberg eines der Gründungsmitglieder des CIP3-Datenübertragungsformats. Dadurch können sich alle Geräte gegenseitig ‘verstehen’. Erst dann ist es möglich, den gesamten Druckprozess in ein einziges Produktionsmanagementsystem zu integrieren.

Neue Generation

Und 1999 brachte Heidelberg sein berühmtes CP2000-Touchscreen-Bedienfeld auf den Markt. Dies war nicht nur ein Maschinensteuerungsgerät. Es handelte sich um einen vollwertigen Computer mit einem Ersatzteilkatalog, Funktionsanweisungen und vor allem einer benutzerfreundlichen Oberfläche. Etwas Ähnliches in Bezug auf die Funktionalität tauchte bei den Wettbewerbern erst ab 2006 auf.

Im Jahr 2000 wurde die Ära der KPCh-Komponenten hinter sich gelassen. Alle Elemente des Systems erhielten einen neuen Namen – Prinect. Heidelberg ist somit in Sachen Druckautomatisierung noch weiter gegangen und hat erneut alle Wettbewerber hinter sich gelassen.

Wir wissen alles über Druckmaschinen. Wenn Sie gebrauchte Geräte kaufen, verlassen Sie sich nicht auf Ihre subjektiven Gefühle, sondern bestellen Sie unseren offiziellen Bericht zum technischen Zustand.