Unsere heutige Geschichte handelt von einer Blechoffsetdruckmaschine, die nicht dazu bestimmt war, ein langes und glückliches Leben zu führen. Er wurde nur für einen sehr kurzen Zeitraum produziert – von 1984 bis 1994, bemerkenswert ist jedoch dadurch, dass Heidelberg versuchte, sich in einem damals noch in den Kinderschuhen befindlichen Markt Fuß zu fassen – dem Markt für Ein- oder Zweifarb-Akzentdrucke – und um mit billigen Duplikatoren zu konkurrieren.

Sie kann als Vorläufer moderner Digitaldrucklösungen angesehen werden, wobei die neueste Generation den Namen Heidelberg Versafire trägt. Natürlich hat Heidelberg mit seinen Quickmaster 46-4 DI-Experimenten noch einen sehr langen Weg vor sich, später mit dem Kodak NexPress und bereits in den 2010er Jahren mit dem Ricoh Digimaster, aber all diese Maschinenserien haben auch ihre Wurzeln im Offsetdruck.

Wo hat das alles angefangen?

Du hast es wahrscheinlich inzwischen herausgefunden. Wir sprechen hier von der Heidelberg T-Offset Serie, kleinen 28×39 cm Duplikatoren, die mit Geschwindigkeiten von bis zu 10.000 Blättern pro Stunde arbeiten können.

Bis Anfang der 80er Jahre verfügte Heidelberg bereits über Erfahrung in der Kleindruck-Nische. Doch die einzige Druckmaschine, die GTO hatte, war für das Büro zu wenig automatisiert und ziemlich sperrig, und allmählich tauchten neue unerwartete Akteure aus dem amerikanischen und japanischen Markt – Hamada, Ryobi, AB Dick – in der Nische des Akzentdrucks auf. Anfang der 80er Jahre gab es Kopierstudios, die sich auf das Drucken von Schecks, Formularen und Eintrittskarten spezialisierten. Sie waren einfach, leicht zu pflegen und erforderten keine besonderen Bedingungen, gediehen.

Der Vorteil solcher Kopierstudios war, dass sie keine riesigen Räumlichkeiten und hochpräzise Ausrüstung benötigten. Sie konnte in der Nähe des Verbrauchers geöffnet werden – sogar in einem Nachbarhaus oder in einer belebten Straße. Eine Bank oder ein großes Büro könnte einen eigenen Druckbereich für die Dokumentation haben.

Natürlich zählte Heidelberg auf den Erfolg der neuen Maschine. Demonstrationsbusse wurden an Kunden auf der ganzen Welt geschickt, in denen die Bediener ihnen den gesamten Druckprozess zeigten – von der Plattenherstellung bis zum Zuschneiden.

Eine vielseitige Maschine für kurze Laufzeiten

Die Idee einer günstigen und schnellen Druckproduktion wurde von Plattenherstellern aktiv aufgegriffen. Materialien konnten in einem kleinen Kopierrahmen beleuchtet und in einem kompakten Prozessor entwickelt werden. Dadurch war es einfach, ein Foto des Originals zu machen, das nicht einmal gerastert werden musste, und sofort eine Platte dafür zu erstellen.

Tinteneinheit

Die Anforderungen an die Tintenmaschine einer solchen Maschine unterscheiden sich ebenfalls von denen großer Formatmaschinen. Es gibt keine großen Bereiche zum Abdichten. Alles, was von der Maschine benötigt wird, ist nur, die Druckfarbe gleichmäßig auszurollen.

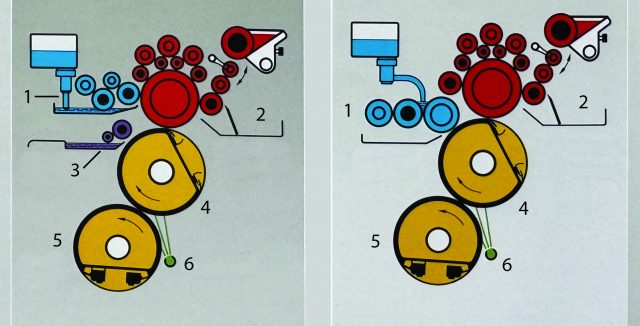

Im Heidelberger T-Offset wird ein völlig ungewöhnliches Tintensystem verwendet. Die Tinte wurde auf die Platte gerollt von… Nur eine große Walze – ihre Größe betrug nur die Hälfte des Durchmessers des Plattenzylinders.

Das Schema der Tinteneinheit bedeutete, dass der Farbfluss in zwei Ströme unterteilt wurde. Nur drei Walzen führten die gesamte Tinte vom Kanalzylinder zur Räffelwalze. Gleichzeitig verteilten und ebneten die anderen sieben Walzen einfach die geräffelte Farbe über die Oberfläche der großen Rändelwalze.

Dämpfungseinheit

Je nach verwendeter Druckplatte konnte die Maschine eine von zwei Arten von Dämpfungseinheiten besitzen.

1. Kombinierte Einheit – die Dämpfung wurde nicht auf die Platte angewendet, sondern auf die große Gummiplattenwalze. Auf seiner Oberfläche wurde ein Film-‘Tinten-Wasser’ im erforderlichen Verhältnis erzeugt, der auf die Folienplatte aufgetragen wurde. Das Design einer solchen Druckmaschine umfasste mehrere weitere Walzen, die man in modernen Maschinen nicht findet. Diese erfüllten die Funktion des Ätzens der Folienplatte.

2. Konventionelle separate Dämpfungseinheit mit Stoffwalzen, die den Film ‘Tinte – Wasser’ auf dem Plattenzylinder bildeten.

Der Bau der Druckmaschine

Trotz ihres Aussehens von Leichtigkeit war die Maschine präzise und für den Langzeitbetrieb ausgelegt.

Die Platten- und Druckzylinder wurden aus Stahllegierung gegossen, während der Offset-Deckenzylinder innen hohl und aus Aluminium gefertigt war.

Die Zylinder hatten Schleifringe, die die Stabilität der Maschine erhöhten und eine sehr hohe Punktqualität erreichten. Am wichtigsten war jedoch, dass die Zylinder auf konischen Nadellagern ohne Abstand montiert waren, wie bei großen mehrfarbigen Pressen. Die Konstruktion dieser recht teuren Lager ist äußerst präzise und nahezu abnutzungsfrei.

Stahlgreifer mit austauschbaren Polyurethanpolstern konnten repariert und abgenutzte leicht ersetzt werden.

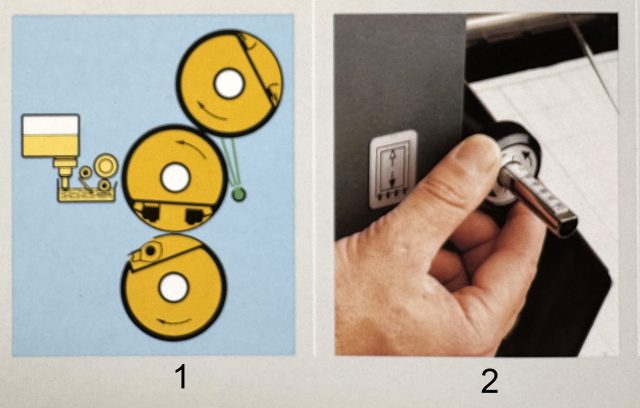

Der versetzte Zylinder war mit einem Schnellwaschgerät ausgestattet, das eine spezielle Walze mit geringer Materialdichte verwendete. Sie ist in der Abbildung unten (1) dargestellt. Sein Gummi wurde ausschließlich für umweltfreundliche Materialien entwickelt. Wenn der Drucker versuchte, die Maschine mit billigem Paraffin zu waschen, veränderte sich die Walze ihre Struktur und schwoll an. Der Austausch der Walze war ziemlich teuer, und im Laufe der Zeit mussten Drucker das Offset-Netz mit einem normalen Lappen spülen…

Futterspender und Lieferung

Das Blattfüttern wurde von der schmalen Seite durchgeführt.

Es gab zwei Versionen, die sich im Design der Lieferung unterschieden. Sie unterschieden sich darin, dass der TOK einen Traystacker hatte, während der TOM einen Tisch hatte, der auf den Boden fallen konnte.

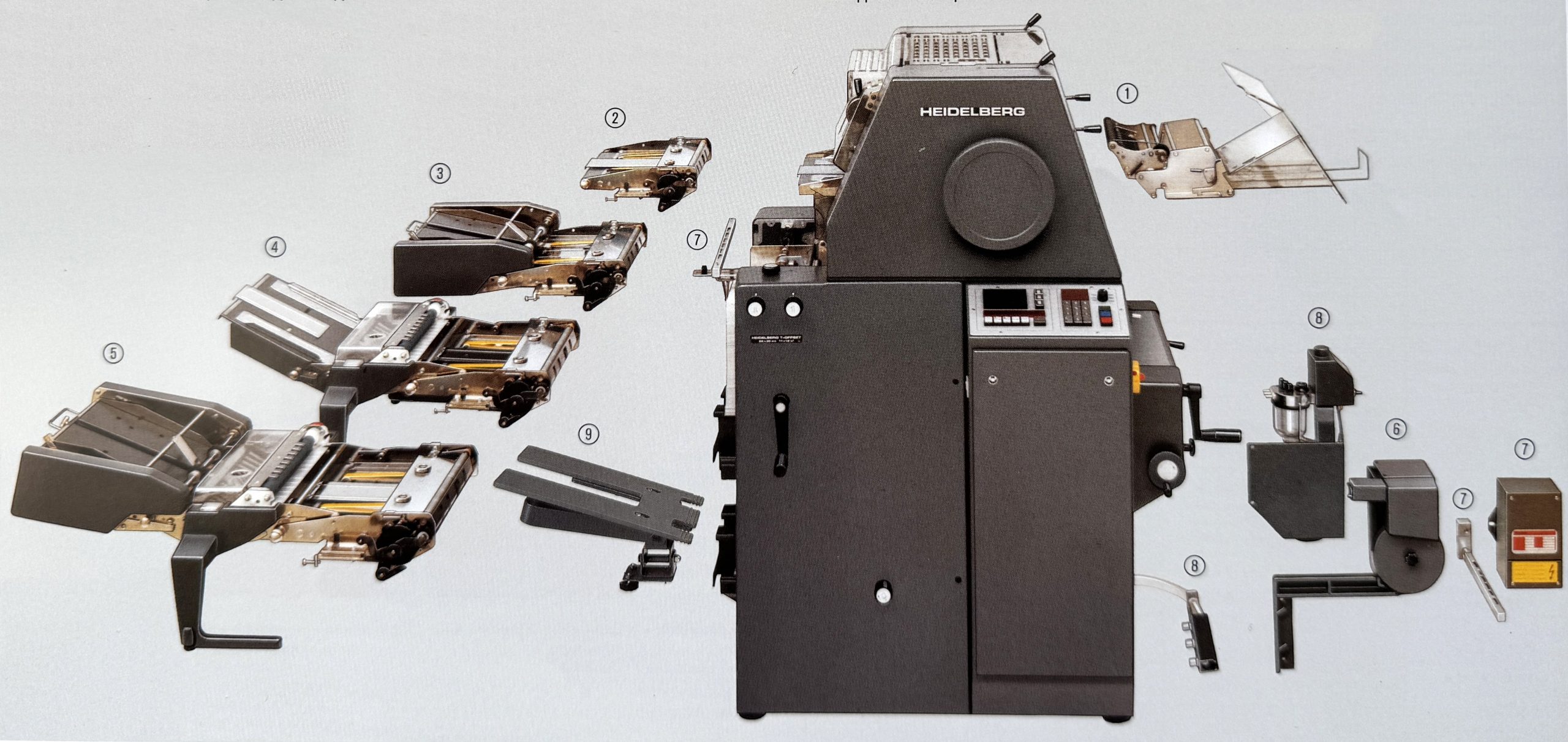

Zubehör

Das ist der interessanteste Teil unserer Rezension. Die T-Offset-Serie wurde als Grundlage für Kopierwerkstätten konzipiert, deren Ausrüstung jede Aufgabe schnell erfüllen kann. Deshalb wurde eine beeindruckende Liste optionaler Geräte für die Maschinen vorbereitet.

Das ist noch nicht alles. Die Druckmaschine konnte an einen Sortierer mit 60 oder 120 Regalen angeschlossen werden. Insgesamt konnten bis zu 10 Türme mit insgesamt bis zu 600 Regalen in einer Reihe mit der Maschine verbunden werden! Man muss zusagen, dass die Drucklinie in dieser Konfiguration bereits modernen Digitaldruckmaschinen mit Sortierern ähnelt.

Aber das unglaublichste optionale Gerät der Heidelberg T-Offset-Maschine war das Online-Plattenbelichtungsgerät von Bacher. Mit Hilfe einer Zuführschale wurde ein Papieroriginal in die Kamera eingesteckt. Dort wurde es fotografiert, auf einem speziellen silberhaltigen Plattenmaterial belichtet, entwickelt und in die Maschine eingeführt.

Vor- und Nachteile

Heidelberg gelang es, den besten Offsetdruckkopierer seiner Klasse herzustellen, der ein würdiger Ersatz für die berühmte Tiegel-Buchdruckmaschine sein sollte. Sie war so automatisiert wie möglich, was Mitte der 1980er Jahre wie ein aufkommender Druckstandard wirkte.

Die Tinteneinheit war schnell darin, qualitativ hochwertige Drucke in nur 50 Blättern herzustellen. Die Länge des Umfangs der großen Räffelwalze überstieg die Länge der zu bedruckenden Oberfläche, und das Templieren wurde vollständig eliminiert. Die kleine Tintenkapazität ermöglichte eine schnelle Anpassung für neue Arbeiten. Doch der Betrieb zeigte die gravierenden Nachteile einer einzelnen Rändel-Farbwalze. Schon der kleinste Schaden an der Walze, der durch einen Fremdkörper verursacht werden konnte, führte zu einem Druckfehler. Die Walze war sehr teuer und schwer zu ersetzen.

Trotz einer beeindruckenden Liste von Peripheriegeräten war die Plattenstellung selbst nicht vollständig automatisiert. Die Maschine enthielt sowohl eine Schnellklemmstange, die mit einem speziellen Werkzeug geschlossen werden musste, als auch eine Stange mit Haken. Die Maschine konnte automatisch nur die nicht perforierte Platte einsetzen und klemmen. Das vollautomatische Plattenwechselsystem für alle Arten von Plattenmaterial konnte nicht auf der Maschine installiert werden.

Platten, die beim versehentlichen Druck häufig vorkamen

1. Aluminiumdruckplatte mit gerader oder perforierter Kante. Perforationsneigung 12,5 mm, Perforationsdurchmesser 4,5 mm. Der Standard war weit verbreitet und hieß ‘International’. Platten sind bis heute das am häufigsten verwendete Formmaterial im Offsetdruck.

2. Aluminiumdruckplatte mit perforierter Kante. Der Pitch der Perforation beträgt 12,7 mm. Perforationsdurchmesser – 4 mm. Dieser Perforationsstandard trug den Namen ‘Pinbar’. Belichtungsmethode – fotografische Kamera, gefolgt von Radierung. Auflagewiderstand – bis zu 10.000 Impressionen.

3. Aluminiumdruckplatte mit perforierter Kante. Perforationssteigung 29,6 mm. Perforationsbreite – 5,5 mm. Belichtungsmethode – Fotokamera mit anschließendem Radieren. Auflagewiderstand – bis zu 10.000 Impressionen.

4. Polyester-Druckplatte auf Basis einer silberhaltigen Kopierschicht. Belichtet durch direkte fotografisches Verfahren. Es war möglich, sie mit perforierter Kante zu verwenden. Zirkulationswiderstand – etwa 20.000 Impressionen.

5. Druckplatte auf Papier mit nicht perforierter Kante. Hergestellt vom Laserdrucker oder Kopierer, erfordert jedoch eine Gravierung mit Zinkoxid. Druckwiderstand – bis zu 7-10.000 Impressionen.

6. Druckplatte auf Papierbasis mit nicht perforierter Kante. Druckbarkeit – bis zu 3.000 Drucke. Hergestellt auf einem Kopierer oder Laserdrucker.

Schlussfolgerungen

Am wichtigsten war jedoch, dass die Maschine überhaupt nicht für den Druck von mehrfarbigen Rasterwerken angepasst war, bei denen eine exakte Farbabstimmung erforderlich war. Sie wurde als Ergänzung zu einer mehrfarbigen Maschine konzipiert. Daher waren die Möglichkeiten des Heidelberger T-Offset weiterhin sehr begrenzt.

Das Format der Maschine war dasselbe wie bei den früheren Buchdruckmaschinen von Tiegel – 28×39 cm. Doch bald stellte jeder fest, dass es unpraktisch war und mit keiner anderen Druckmaschine übereinstimmte. Die neue Maschine konnte nicht mit den 34×46 cm und 36×52 cm Formaten des Heidelberg GTO zusammenarbeiten.

Offensichtlich setzte Heidelberg auf die T-Offset-Serie von Druckmaschinen, aber die enorme Menge an Peripheriegeräten wie verschiedenen Zuführern und Sortierern machte die Maschine unverhältnismäßig teuer. Außerdem erwies sich die Lösung als unpraktisch aufgrund des schlecht durchdachten Systems des Tintenrolls und des nicht automatisierten Plattensetzens.

Nach zehn Jahren Produktion wurde die Serie 1994 eingestellt. Doch Heidelberg gab die Produktion von Geräten für die Anregungsnische nicht auf, und das T-Offset-Modell wurde durch eine andere Maschine, die Quickmaster 46, ersetzt, bei der die Ingenieure viel an den Fehlern arbeiteten.

Verwendete Fotos aus öffentlichen Quellen und Materialien der Heidelberger Druckmaschinen AG