Nur wenige Menschen erinnern sich heute daran, wer die erste industrielle Druckmaschine herstellte, die den langen manuellen Prozess der Herstellung von Druckplatten überflüssig machte. In der Zwischenzeit waren es auch die guten alten Heidelberger Druckmaschinen mit ihrem legendären Modell GTO. Heute blicken wir auf diese kuriose Konfiguration zurück, die zum Vorläufer der heutigen digitalen Maschinen wurde.

Heidelberg GTO (1972–2014). Teil 1. Eine Druckerpresse aus dem Guinness-Buch der Rekorde.

Teil 2. Voraussetzungen für das Aufkommen der Computer-to-Press-Technologie

1990 wurde die seit zwei Jahrzehnten bewährte GTO-Druckmaschinenbasis zur Grundlage für eine weitere interessante Konfiguration. Sein Erscheinungsbild war vorhersehbar aufgrund des unvollkommenen Plattenprozesses. Die einzige Frage war, wann, von wem und wie es verwirklicht werden würde. Aber zunächst lohnt es sich, die Voraussetzungen für sein Erscheinungsbild zu erwähnen.

Das Problem der Druckplatte

Seit dem Aufkommen des Offsetdrucks ist das problematischste und unvorhersehbarste Problem die Frage der Herstellung von Druckplatten. Jahrzehntelang blieb der Prozess derselbe: zuerst der Film belichtet, dann die Platte. Nur die Technologie hat sich verändert.

Neben Platten mit einer Kopierschicht auf Basis von Ortonaphthaquinodiazidverbindungen, die den meisten Offsetdruckanwendern bekannt sind, wurden bimetallische, trimetallische Platten, Platten auf Basis von Lärchengummi und sogar Platten mit silberhaltigen Verbindungen für den Zeitungsdruck entwickelt. Aber sie hatten alle die gleichen Schwächen.

Das Problem der Kopierschicht der Platte

Warum war der analoge Prozess so unvorhersehbar? In jedem der Zwischenvorbereitungsprozesse wurde der Einfluss menschlicher Fehler hinzugefügt. Bei fotografischem Film, wie bei der Platte, variierte die Reaktion der Kopierschicht natürlich je nach Belichtung, Entwicklung und den Fähigkeiten des Bedieners.

Wenn der Film leicht über- oder unterbelichtet war, beeinflusste dies sofort die Größe des Rasterpunkts. Wenn die Entwicklertemperatur verändert wurde, änderte sich auch der Schleierbereich. Der Bediener, der die Platte belichtete, erhielt einen fotografischen Film mit einem unvorhersehbaren Ergebnis. Außerdem hing der Druckprozess selbst von den Fähigkeiten des Bedieners ab.

Deshalb zerbrechen sich viele Unternehmen den Kopf, wie sie die Zeit für die Herstellung eines Tellers reduzieren und vor allem wie sie ihn standardisieren können.

So demonstrierte Heidelberg 1990 auf Basis der lang leidenden GTO-Druckmaschine in Zusammenarbeit mit der amerikanischen Firma Presstek die ERSTE wirklich DIGITALE DRUCKMASCHINE DER WELT. Es war Heidelberg GTO 52 DI.

Erscheinen eines neuen Sterns

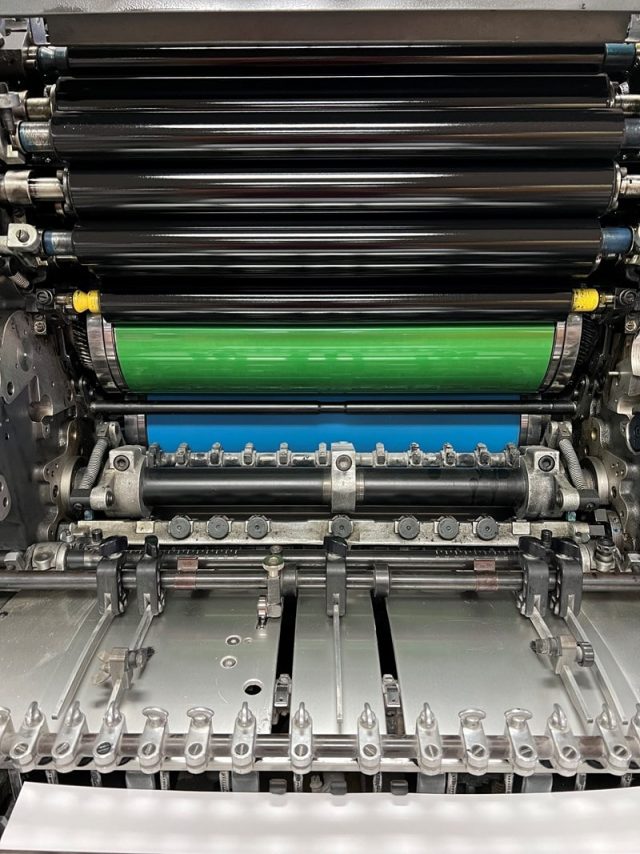

Es gab keine Dämpfungseinheit in der Maschine, da Presstek speziell für diese Maschine aluminiumbasierte wasserlose Offsetplatten entwickelt hatte.

Zusätzlich wurde jede der Tinteneinheiten der Maschine thermostatisch gesteuert. Eine Temperatur von 25 Grad Celsius während des Drucks war für diese wasserlosen Platten unerlässlich. Und die Vorbereitung der Einzelbit-Datei für den Laserkopf wurde von Linotype-Hells Delta RIP übernommen.

Die Druckqualität war ausgezeichnet. Das wird durch die seltenen Eindrücke bestätigt, die ich auf GTO DI gemacht habe, die gerade auf meinem Schreibtisch liegen. Die Qualität war so gut wie beim Standard-Offset-Prozess, aber viel vorhersehbarer. Er hatte eine kurze Laufzeit von etwa 10.000 bis 15.000 Auflagen, reichte aber für kurze Auflagen aus.

Eine wirklich revolutionäre Lösung war die Möglichkeit, die Herstellung der Druckplatte in der Maschine anzuwenden. Es wurde zum ersten Mal weltweit in einer Offsetdruckmaschine gemacht.

Auf diese Weise konnte Heidelberg potenzielle Fehler auf Prepress-Ebene eliminieren.

Die Probleme des analogen Plattenherstellungsprozesses wurden beseitigt.

Der Druckprozess ließ sich leicht vollständig kalibrieren.

Am wichtigsten war jedoch, dass die Zeit zur Herstellung eines Offsetdrucks von einem Tag auf eine Stunde verkürzt wurde.

Nachteile der neuen Technologie

Die Geschwindigkeit von 12.000 Blättern pro Stunde war damals hervorragend für versehentliches Drucken. Ja, der Drucker hat die Platte von Hand entfernt und eingesetzt. Ja, spezielle wasserlose Offset-Tinten waren erforderlich, die doppelt so teuer waren wie herkömmliche Tinten. Und die Platte selbst war nicht billig, dreimal so teuer wie eine Standardplatte. Es wurde angenommen, dass die Druckerei aufgrund der zunehmenden Dringlichkeit der Auftragserfüllung die Produkte zu einem höheren Preis verkaufen würde.

Das ernsthafteste Problem war jedoch der Preis der Maschine. Tatsächlich kaufte die Druckerei vier- oder sogar fünffache Belichtungsgeräte zusammen mit einer herkömmlichen Druckmaschine.

Was sonst? Zusätzliche Zubehörteile, die online verwendet werden konnten – wie Nummerierung, Prägung, Falten und Blechzuschneiden mit dem Nummerationswellenantrieb – wurden nicht automatisiert und haben alle Vorteile der neuen Technologie zunichte gemacht.

Heidelberg erkannte schnell die Nachteile der neuen Maschine, war aber nicht bereit, die entwickelte Computer-to-Press-Technologie aufzugeben.

Nachfolgende Entwicklung der Computer-zu-Press-Technologie

– Quickmaster QM46-4 DI mit den Presstek wasserlosen Offsetdruckplatten, aber auf Polyester basierend (die Formen waren gerollt). Die gleiche Technologie des Trockenoffsets.

– Speedmaster SM74 DI, der in vier-, fünf- und sogar sechsfarbigen Versionen mit einer Lackeinheit bestellt werden konnte. Jede Einheit hatte ihre eigene Belichtungseinheit. Daher konnte die Maschine sowohl normale Platten als auch wasserlose Offsetplatten verarbeiten. Im Laufe der Zeit, als Presstek bankrottging, begann der Eigentümer, die Belichtungseinheiten zu entfernen und an herkömmlichen Platten zu arbeiten.

Die Offset-Computer-to-Press-Technologie wurde aufgrund der aktiven Entwicklung moderner Computer-to-Plate-Technologie schrittweise eingestellt. Presstek versuchte noch länger, seine Platten zu verkaufen. So entstanden Ryobi 3304 DI und Presstek 52 DI, die ebenfalls unter dem Dainippon Screen-Logo produziert wurden. Doch die Fähigkeiten des polyesterbasierten Formmaterials waren stark eingeschränkt, und in der ersten Hälfte der 2010er Jahre wurde die Computer-to-Press-Technologie modifiziert.

Heute sind ihre Erben digitale Druckmaschinen von HP, Canon, Konica Minolta, Xerox, Orient, Kodak, Landa und vielen weiteren, die grundlegend unterschiedliche Ansätze zur Belichtung innerhalb der Druckmaschine selbst angewandt haben. Aber der Pionier war die Heidelberg GTO 52 DI-Maschine, der wir Tribut zollen müssen.

Wir laden Sie ein, sich das Video anzusehen, um zu sehen, wie diese Maschine in Betrieb aussah.

Gebrauchte Bilder:

Linotext, Cupertino, CA, USA

Open Sources