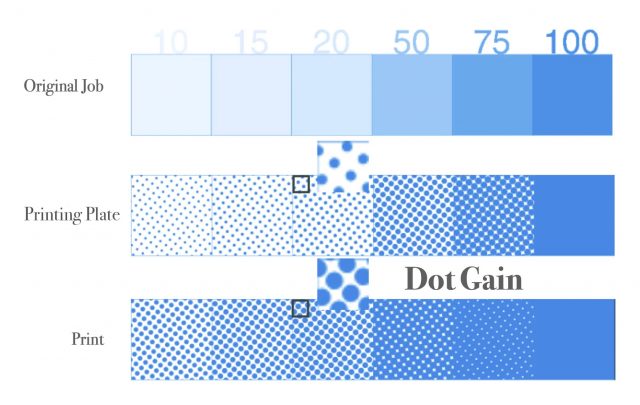

Unabhängig von der verwendeten Drucktechnologie ist der Dot-Gain der Druckfarbe auf dem Druck ein unvermeidlicher Teil des Druckprozesses. Beim Drucken übersteigt jeder Punkt des Rastertons die Fläche, für die er berechnet wurde. Wenn es mit Papier in Kontakt kommt, verliert es seine korrekte runde Form, und seine Verformung muss sowohl bei der Herstellung der Druckform als auch bei der Arbeit an der Druckmaschine stets berücksichtigt werden.

Der Punktgewinn beeinflusst immer die Farbwiedergabe, besonders wenn die Farbe durch das Übereinanderlegen von drei oder vier Grunddreiklängen gebildet wird, von denen jede einen kleinen prozentualen Anteil hat. Mit bloßem Auge betrachtet wirkt ein solcher Abdruck etwas dunkler, und in Schatten mit einer Dichte von mehr als 80 % kann alles zu einem festen Block verschmolzen.

Bei der Auswahl einer gebrauchten Druckmaschine ist es wichtig festzustellen, welcher der Faktoren für das Auftreten von Druckfehlern verantwortlich ist – falsche Anpassung der Kompensationskurven beim Ausgeben von Druckformen, übermäßiger Druck, falsche Auswahl der Offsetdecke oder der schlechte Zustand der Ausrüstung selbst.

Der Punktgewinn besteht aus zwei Komponenten: natürlich, also dem Offsetdruck innewohnend, und sekundär, die aus technischen Verstößen und Anpassungen der Druckmaschine entstehen. Natürlicher Punktgewinn kann grob als das Abflachen eines Tintentropfens unter Druck in der Druckzone dargestellt werden. Daher stammt der Name des Phänomens. In Wirklichkeit ist der Prozess jedoch viel komplexer.

Die Physik des Dot-Gain

Die Reflexion des einfallenden Lichts vom Papier erfolgt nicht nur auf dessen Oberfläche, sondern auch durch die Streuung von Licht in der Dicke des Papiers. Unter dem Tintenfleck bildet sich ein Schatten, sodass die Intensität des reflektierten Lichts direkt neben dem Fleck geringer ist als auf der sauberen Stelle des Papiers. Dadurch wirkt der Fleck etwas größer, als er tatsächlich ist. Dieser Effekt hängt hauptsächlich von der Transparenz des Papiers ab.

Das Wichtigste ist, dass es unmöglich ist, die Korrektur des Dot-Gains ein für alle Mal zu bestimmen. Sie tritt bei Verwendung verschiedener Papierarten sowie bei erhöhtem Druck und Viskosität der Tinte auf. Sogar dieselbe Tinte kann sich bei unterschiedlichen Temperaturen unterschiedlich verbreiten.

Substrat

Lackiertes Papier absorbiert Tinte um ein Vielfaches weniger als unbeschichtetes Zeitungspapier. Bei letzterem ist der Dot-Gain daher deutlich auffälliger.

Druckfarbe

Tinte wird unter Druck auf Papier aufgetragen. Dadurch vergrößert sich die Fläche der frischen Farbe auf beschichtetem Papier. Das Ausmaß dieser Zunahme, also der Punktgewinn durch Druck, wird hauptsächlich durch die Viskosität der Tinte bestimmt. Dicke, hochzähflüssige Tinten werden viel weniger komprimiert als flüssigere. Beim Offsetdruck ist jeder Punkt des Rastertons von einem dünnen Tintenhalo umgeben. Das liegt daran, dass jeder Punkt ein mikroskopisches Relief hat und die Tinte zu seinen Rändern fließt.

Verschmieren von Druckfarbe

Neben diesen natürlichen Ursachen können verschiedene Maschinenfehler und Prozessstörungen zu erhöhtem Dot-Gewinn führen. Der Effektgewinn ähnelt dem Dot-Gain in Bezug auf seine Effektivität ist das Verschmieren. Sie tritt auf, wenn die Offsetdecke relativ zum Papier in der Druckzone oder relativ zur Druckform in der Kontaktzone rutscht.

Hier sind nur einige Gründe:

- Schlechte Qualität oder falsch gewählter Offset-Gummi,

- falsch gespannter Gummi,

- falsche Deckendicke,

- Druckmaschinenzylinder-Lauf,

- Zylinderantriebsgetriebedefekt,

- Zylinderlagerdefekt,

- defekte Druckflaschenventile,

- falsche Plattenanordnung (unzureichende Klemmung oder Schiebe),

- verzerrtes Papier,

- Das Blatt rollt sich beim Einführen in die Druckmaschine,

- Übermäßige Klebrigheit der Tinte usw.

Wenn die Druckmaschine schuld ist

Selbst wenn nur Punktgewinn und Tintenverschmierung berücksichtigt werden, ist es notwendig, die Art des Defekts bei der Inspektion einer gebrauchten Druckmaschine korrekt erkennen zu können.

Technologische Ursachen für Dot-Gain werden durch Anpassung des Druckprozesses in einer bestimmten Druckerei eliminiert. Während des Anpassungsprozesses experimentiert ein Spezialist mit verschiedenen Papieren und Tinten, um eine Lösung zu finden, die den Defekt minimiert. Zusätzlich kann die Größe des Halbtonpunkts im Stadium der Druckplattenausgabe angepasst werden. Das Ergebnis der Anpassung ist die maximale Annäherung an das angegebene Original und entsprechend an die korrekte Farbwiedergabe.

Probleme, die durch den Zustand der Druckmaschine verursacht werden, sind viel schwieriger und teurer zu beheben. Deshalb konzentrieren wir uns bei der Inspektion von Druckgeräten vor dem Kauf darauf, deren mechanischen Zustand zu bestimmen. Die Ursachen der Fehlausrichtung können stark reichen, von einem falsch vorbereiteten Fundament der Maschine bis hin zu Wartungsproblemen.

Aber wenn du einen Test in einer Druckerei druckst und Verschmieren feststellst, gib nicht vorschnell die Druckmaschine die Schuld. Vielleicht ist der Druckertechniker schuld. Oder das Fehlen eines Technikers.

Bestimmung des Dot-Gain

Um den tatsächlichen Dot-Gain zu bestimmen, ist es notwendig, eine Halbtonskala zu drucken. Beim Belegen der Druckplatte sollte jegliche Dot-Gain-Kompensation ausgeschlossen werden. Mit einem Densitometer wird die optische Dichte an den Kontrollpunkten der Skala bestimmt. Der Standard sieht die Messung der Punktverstärkung bei 40 und 60 Prozent Grau vor. In der Praxis beschränkt es sich oft darauf, die tatsächliche Dichte nur an einem Punkt zu bestimmen – bei 50 % Grau, da der Punktzuwachs in den Mitteltönen und Schatten zur Abdunkelung des Bildes führt.

In den hellen Bereichen der Skala werden Detailverluste und verminderter Kontrast auffallen. In den tiefsten Schatten geht auch die Details verloren, da die Rastertonpunkte gegenseitig übereinander zerdrückt werden. Dichtemessungen sollten an mindestens fünf Punkten durchgeführt werden. Am hellen Ende der Skala, bei 100 Grautönen, verwenden Sie die Zelle, in der ein regelmäßiges Rastermuster erscheint. Das entspricht in der Regel 1–4 %. Wenn der Bildschirm mit höherer Dichte erkannt wird, bedeutet das, dass beim Belegen der Form Fehler gemacht wurden und es keinen Sinn hat, weitere Messungen durchzuführen.

Am gegenüberliegenden Ende der Skala suchen Sie den dunkelsten Punkt, an dem der Bildschirm noch sichtbar ist. Für unbeschichtetes Papier sind das etwa 80 %, für gutes Papier etwa 90–95 %. Für die verbleibenden Punkte verwenden Sie die Zellen, bei denen die Dichte gemäß dem Densitometer 25 %, 50 % und 75 % entspricht, mit einer Genauigkeit von +/-1. Die Zahlen dieser Zellen (z. B. 2, 15, 42, 58 und 96, einschließlich der Punkte am Ende der Skala 0 und 100) werden verwendet, um die Kompensationskurve zu erhalten.

Dot erhält Entschädigung

Es ist prinzipiell unmöglich, den Dot-Gain während des Drucks zu eliminieren. Basierend auf den Ergebnissen unserer Messungen ist es jedoch einfach, ein Diagramm zu erstellen, das den Grad der Punktzuwachs als Funktion der Dichte des ursprünglichen Bildschirms (angegebene Punktgröße) zeigt.

Dies erfordert eine nichtlineare Korrektur statt einer einfachen Erhöhung der Helligkeit oder der Gammafunktion, wie sie oft ohne Berücksichtigung der Natur des Phänomens geschieht. Wir haben bereits die Daten zur Konstruktion der Kompensationskurve vom Densitometer genommen. Die auf der vertikalen Achse (der Ergebnisachse) an den Referenzpunkten dargestellten Werte – 0 %, 25 %, 50 %, 75 % und 100 % auf der horizontalen Achse – entsprechen den oben genannten Quadratzahlen.

Punktverstärkung sollte nicht nur für Schwarz, sondern auch für die anderen drei Kanäle gemessen werden.

Als Nächstes müssen Sie die Vergütungskurve in die Anwendung eingeben, mit der Sie arbeiten. In Adobe Photoshop zum Beispiel kann es auf der Festplatte gespeichert und dann in der letzten Bildbearbeitungsphase mit dem Befehl Image/Adjust/Curves geladen werden.

Um eine normale Farbwiedergabe zu erreichen, wird die entsprechende Korrektur während der Formvorbereitung vorgenommen. Zum Beispiel werden bei 50 % Halbton 32 % während der Belichtung eingestellt. Während des Drucks werden 18 % Dot-Gain hinzugefügt, und der Ausdruck hat die gewünschten 50 %. Es ist klar, dass eine solche Korrektur nur funktioniert, wenn die Dot-Verstärkung immer konstant ist.

Wenn du kein Messgerät hast

Heutzutage ist es schwierig, eine Druckerei zu finden, die nicht mindestens ein primitives Densitometer besitzt. Aber in der Praxis kann alles passieren. Natürlich können Sie, wenn Sie kein Densitometer haben und Schwierigkeiten mit der Belichtung der Testskala oder deren Druck in der Druckerei haben, keine genaue Kurve erstellen. Das ist auch sinnlos, wenn du häufig und zufällig Papier und Tinte wechselst.

Was kann man in diesem Fall empfehlen? Sie können die hochgemittelten Kompensationskurven verwenden, die in professioneller Grafik- und Layoutsoftware angeboten werden. Das ist kein Allheilmittel, aber zumindest können Sie berücksichtigen, auf welcher Art von Papier Ihre Arbeit gedruckt wird.

Welche Methode Sie auch wählen, um den Dot-Gain zu bekämpfen – indem Sie genaue Kompensationskurven erstellen oder die mit dem Programm mitgelieferten Profile verwenden – denken Sie daran, dass die Kompensation nur einmal erfolgen muss. Entweder beim Erstellen von Illustrationen in einem Grafikeditor oder beim Ausgaben aus der Layout-Anwendung.

Ein guter Technologe ändert selten die Art von Druckfarben, und für die am häufigsten verwendeten Materialien gibt es immer vorgefertigte Sätze von Kompensationskurven.