Unser heutiger Artikel ist einer legendären Presse gewidmet, die zweifellos in 35 Jahren an der Fließband so geworden ist. Viele Drucker lieben sie wegen ihrer Unprätentiösität, der Hochkapazität der Tinteneinheit und des relativ niedrigen Preises eines gebrauchten Geräts.

Faber & Schleicher, heute bekannt als Manroland Sheetfed, gegründet 1871, blickt auf eine lange und glanzvolle Geschichte als Hersteller von Druckpressen zurück. Im Rahmen unseres Projekts zu Bogendruckpressen interessieren wir uns sehr für deren Geschichte, die die Entwicklung der Nachkriegsdruckindustrie beeinflusste.

Ein bisschen Geschichte

Was ist an diesem Unternehmen in Bezug auf das Design der Druckpresse interessant?

Anfang des 20. Jahrhunderts, als die erste Roland-Offsetdruckmaschine (1911–1912) erschien, wurden die Platten mit einer recht komplexen Technologie hergestellt, die hohe Präzision und Handwerkskunst erforderte. Der Prozess der Herstellung von Offsetplatten umfasste folgende Schritte:

1. Vorbereitung des Bildes auf dem Negativ:

-

- Das zu druckende Bild wurde zunächst vom Originalbild auf eine fotografische Platte aufgenommen. Dies war ein Negativ des Bildes, bei dem die Lichter dunkel und die dunklen Bereiche hell gemacht wurden.

2. Die Platte herstellen:

-

- Das resultierende Negativ wurde anschließend kontaktbelichtet auf einer speziellen Platte, die mit einer lichtempfindlichen Schicht (meist aus Albumin oder Bichromatgelatine bestanden). Wurde das Licht durch das Negativ belichtet, berührte es die lichtempfindliche Schicht nur dort, wo sich auf dem Negativ transparente Bereiche befanden.

3. Plattenentwicklung und -fixierung:

-

- Nach der Belichtung wurde die Platte entwickelt. Während des Prozesses härtete die lichtempfindliche Schicht auf der Platte dort aus, wo sie belichtet wurde. Der Rest der Schicht, der nicht freigelegt war, wurde weggespült.

- Die Platte wurde dann mit Orthophosphorsäure behandelt, die das freiliegende Metall etczte und so den Raum und die Druckelemente schuf.

4. Montage der Platte auf einem Plattenzylinder:

-

- Die fertige Platte, eine Metallplatte mit flachem Bild, wurde auf dem Plattenzylinder der Maschine montiert.

5. Druck:

-

- Beim Druckprozess übertrug die Offsetmaschine die Tinte von der Platte auf eine Gummidecke (am Offsetzylinder befestigt) und dann durch den Druck eines Druckzylinders auf das Papier.

Die Platten wurden damals handgefertigt, was den Prozess langwierig und arbeitsintensiv machte. Der Buchdruck war viel häufiger, besonders beim Druck von Zeitungen und Textwerken. Aber die neue Maschine funktionierte sehr gut in einer anderen Nische, in der der Buchdruck zu teuer war. Dies waren grafische Werke, meist ohne Raster, besonders mit einer großen Blattfläche und sogar in mehreren Farben. Das Bild war hell und einheitlich, und der Plattenprozess ähnelte in vielerlei Hinsicht der Herstellung von Buchdruck-Klischees.

1921 wurde Faber & Schleicher Teil der Firma MAN, und alle von ihnen produzierten Maschinen wurden Roland genannt. Etwas später wurde die Maschine leicht modifiziert. Die 1922 eingeführte einfarbige Offsetmaschine ‘Klein-Roland 00’ konnte bis zu 5000 Blätter pro Stunde drucken.

Aktive Entwicklung des Offsetdrucks

Die Blütezeit des Unternehmens kam jedoch in der Nachkriegszeit, als der Offsetdruck am weitesten entwickelt war. Im Gegensatz zu Heidelberg entschied sich MAN Roland, sich auf Offset zu konzentrieren.

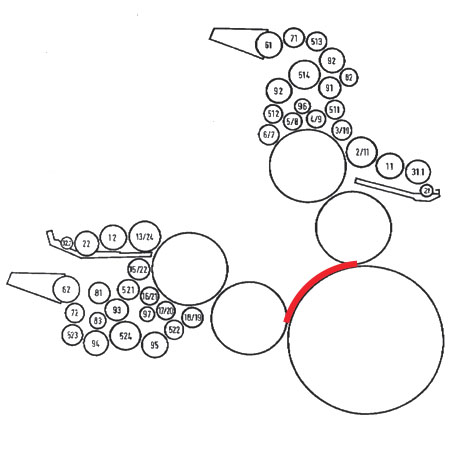

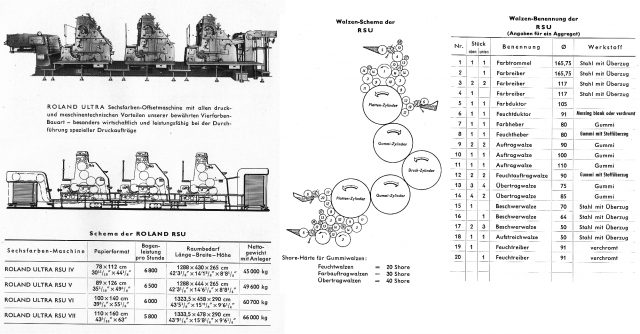

Die erste zweifarbige Offsetdruckmaschine des planetaren Typs erschien 1951. Diese Maschine, genannt Roland Ultra, war ein Meilenstein in der Firmengeschichte, da sie den Druck von zwei Farben in einem Papierauflage ermöglichte, was die Effizienz des Druckprozesses erheblich steigerte. Zu dieser Zeit entfaltete sich das planetarische Design der Maschine. Das bedeutete, dass zwei Druckeinheiten um einen zentralen Druckzylinder angeordnet waren, sodass zwei Farben gleichzeitig gedruckt werden konnten. Von diesem Zeitpunkt an wurde das Unternehmen führend in der Produktion von planetaren Maschinen.

So enthielt eine Druckeinheit zwei Plattenzylinder, zwei Deckzylinder und einen gemeinsamen Druckzylinder. Als die Idee entstand, Maschinen für das Auftragen von vier oder mehr Druckfarben zusammen herzustellen, wurden die zweifarbigen Einheiten mittels einer gemeinsamen Kurbelwelle verbunden, und das Blechübertragungssystem wurde auf Basis von Kettengripern gebaut. Solche Beispiele waren Ultra, Favorit, die 200. und 800. Serie der Druckerpressen des Unternehmens, die in den 70er Jahren erschienen und über die wir später noch näher sprechen werden.

Die planetare Druckpresse war günstiger herzustellen als eine Presse, die nach dem Einheitsprinzip gebaut wurde. Doch es hatte zwei grundlegende Probleme, mit denen MAN Roland lange und hart zu kämpfen versuchte.

1. Die Anwendung der ersten und zweiten Tinte erfolgt auf einem einzigen, gemeinsamen Druckzylinder

Der Abstand zwischen den Anwendungspunkten desselben Abdruckzylinders ist sehr gering. Die Tinte hatte nicht genug Zeit, um ausreichend aufgenommen zu werden, bevor die nächste Tinte auf denselben Abdruckzylinder aufgetragen wurde. Daher konnten sich die Farben gegenseitig ineinander übertragen, und nach ein paar tausend Eindrücken begann sich der Farbton zu verändern. Dies galt sogar für Zweifarbgeräte.

Der Drucker, der sich dieses Problems bewusst war, musste sich klar an die Farbauftragsreihenfolge halten und so das gleichzeitige Auftragen von gelben und schwarzen Farben vermeiden. Und die erste Farbe muss heller sein als die nächste. Die Einhaltung dieser Regeln erlaubte es, auf der Maschine ohne Spülen zu arbeiten. Viele Jahrzehnte lang wurde die Farbe der Tinte selbst in der Druckerei überhaupt nicht kontrolliert und hing von den Fähigkeiten des Maschinenbedieners ab.

2. Mehrfarbige Versionen der Maschinen wurden aus zweifarbigen Einheiten durch Kettenübertragung des Blattes hergestellt.

Doppelt-Tinten-Druckeinheiten wurden von einer gemeinsamen Kurbelwelle angetrieben. Die Muschelketten neigten dazu, sich zu dehnen, was zu Registerfehlern führte.

Diese Seite aus dem MAN Roland Ultra Pressekatalog zeigt die Bauprinzipien von Planetenmaschinen mit Kettenblattübertragung zwischen den Einheiten.

Diese Seite aus dem Katalog des MAN Roland Ultra, des Vorgängers des MAN Roland R700, zeigt die Prinzipien von Planetenpressen mit Kettenübertragung des Blechs zwischen den Einheiten.

So trug die erste Einheit die erste und zweite Tinte auf, die zweite die dritte und vierte, die dritte die fünfte und so weiter. Wenn die Ketten zwischen der ersten und der zweiten Einheit gedehnt wurden, versteht es sich von selbst, dass die Maschine aufhörte, alle nachfolgenden Farben abzugleichen. Die Ketten müssen sofort nach Rückschlägen und Fehlausrichtung angespannt werden. Dieses Design war ziemlich umstritten, aber MAN Roland hielt es bis 2000 in Produktion.

Gleichzeitig…

MAN Roland hielt bis zum letzten Mal an der planetaren Anordnung fest und stellte sie mit der Einstellung der bekannten 200er-Serie im Jahr 2000 vollständig ein.

Farbsteuerungssysteme begannen Anfang der 1970er Jahre zu erscheinen. Doch die besonders aktive Entwicklung von Kontrollstandards begann Mitte der 1980er Jahre.

Heidelberg setzte auf spektrophotometrische Qualitätskontrolle und stellte die CPC-2-Konsole auf der DRUPA-Ausstellung vor. Es war jedoch schwierig, die Koordinatenmessungen des CIE-Labors in die Dicke der Tintenschicht zu übersetzen. Alle Druckeinheiten müssen gleichzeitig eingestellt werden, was als ultimative Leistung gilt.

Daher entschieden sich MAN Roland, KBA und alle anderen Hersteller, nur die optische Dichte der Tinte durch Messung der Reflexion auf der Papieroberfläche zu kontrollieren. Es war leichter zu messen und mit der Tintenflusskontrolle verbunden. Außerdem zeigte der optische Dichteparameter keine Veränderungen in den Farbeigenschaften der Tinten aufgrund des gegenseitigen Übergangs der Tinten zueinander. Es spielte den Herstellern von planetaren Maschinen in die Hände.

DRUPA 1986 zeigte, dass die Druckgeschwindigkeiten neuer Pressen zunehmen begannen. Dank der Entwicklung der Elektronik wurden die Steuerungssysteme von Maschinen für ältere Modelle ungewöhnlich.

Es wurde klar, dass das planetare Druckmaschinensystem veraltet war und dringend ein Ersatz benötigt wurde.

Deshalb begann MAN Roland Mitte der 1980er Jahre aktiv mit der Entwicklung der B1-Druckmaschine. Schauen wir uns nun den Roland R700 an, bei dem alle bereits erwähnten Probleme, die bis zur Mitte des Jahrhunderts zurückreichen, erfolgreich gelöst wurden.

Neues Modell MAN Roland R700

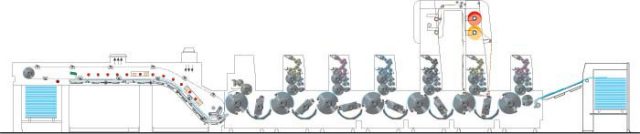

1990 wurde der brandneue ROLAND 700 auf der DRUPA-Ausstellung präsentiert. Tatsächlich bot das Unternehmen nicht nur eine Maschine, sondern auch eine komplette Produktionsmanagementsystemlösung namens PECOM an.

Dieses Jahr, 1990, könnte als das Jahr der Druckrevolution bezeichnet werden, die neue Standards für die Druckqualität für die kommenden Jahrzehnte setzte.

Was unterschied die neue Maschine von früheren Modellen?

- Die Einheitskonstruktion der Maschine mit Zahnradantrieb. Die Kettenschalen zwischen den Abschnitten waren verschwunden.

- Das neue Design ermöglichte es, Maschinen von bis zu 12 Abschnitten lang in einer Reihe herzustellen.

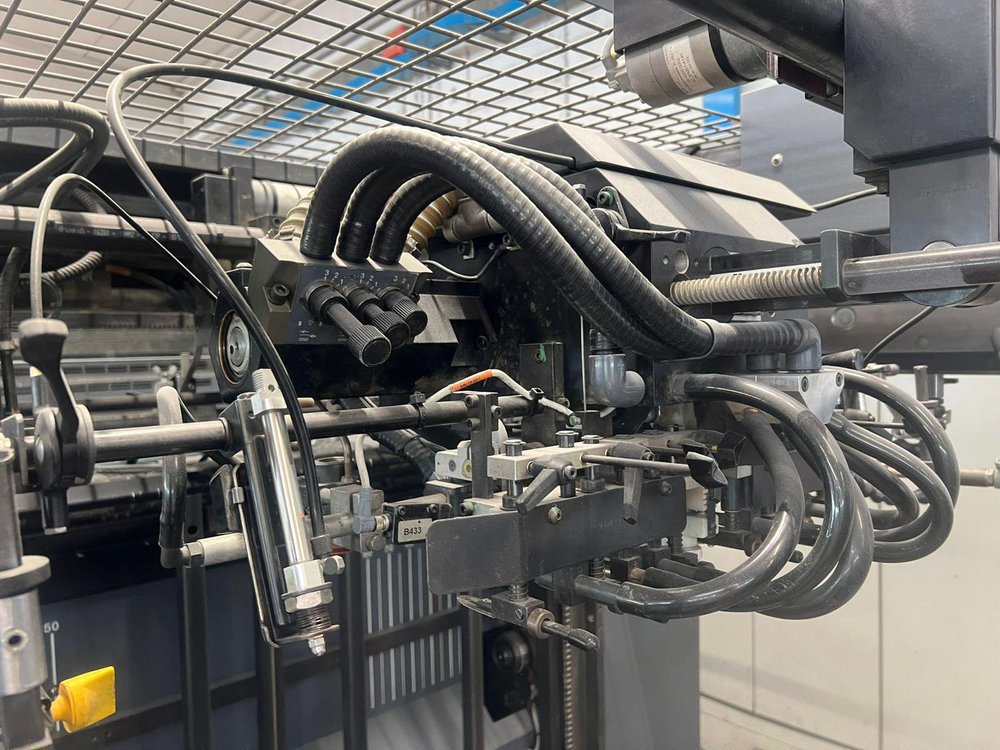

- Dämpfungssystem Rolandmatic mit Delta-Effekt. Beim Drucken einer Verpackung drehte sich die Dämpferrolle um 12 % schneller, sodass sie Staubpartikel von der Platte entfernen konnte. Dies reduzierte die Zahl der Absagen auf staubigen Papieren dramatisch.

- Mabegs neuer Feeder mit patentiertem Vakuumriemen am Transporttisch wurde speziell für dieses Modell MAN Roland R700 entwickelt. Bald wurde es zum Industriestandard. Sie ist mit drei Kammern ausgestattet, von denen jede einen anderen Vakuumwert hat. Der Futterspender ist sehr einfach einzurichten. Es gibt keine Transportrollen und -bürsten. Kein Tintenverschmieren mehr, keine Spuren schmutziger Gummiwalzen mehr.

- Blechperfektionierungsgerät mit Zangengriffen. In den Anfangstagen konnte die Maschine sogar mit zwei (!) Geräten ausgestattet werden. Doch die Nutzer bemerkten bald ihre Launenhaftigkeit, wenn auch die Wartung etwas übersprungen wurde. Deshalb kosten solche Maschinen auf dem Aftermarket etwas weniger als ‘gerade’ Versionen.

Was sonst?

Es gibt verschiedene Arten von Lieferungen, von den einfachsten, die für niedrige Geschwindigkeiten geeignet sind, bis hin zu verschiedenen Arten von erweiterten Versionen. Ich bin je nach Konfiguration mindestens vier Varianten von Empfängern begegnet. Wenn ein Modul zur Pulverextraktion angebracht ist, erscheint am hinteren Rand ein nicht abnehmbarer Schrank mit vielen Drähten. Dieses Gerät kann nicht für den Transport zerlegt werden, da es aufgrund der Breite nicht in einen Standardbehälter passt.

- Rolandmatische Dämpfungseinheit mit charakteristischen Kurven der Lösungsversorgung im Vergleich zur Maschinengeschwindigkeit.

- Ein Bedienfeld mit einer Schnittstelle basierend auf dem neu eingeführten MS-DOS-Betriebssystem und Aufzeichnung von Einstellungsdaten auf einer Diskette.

- Jede Druckeinheit hatte einen Plattenzylinder, einen Deckenzylinder, einen Druckzylinder und einen Transferzylinder. Die Elektronikplatinen befanden sich direkt hinter der Seitenabdeckung der gedruckten Einheit. Bei der Prüfung dieser gebrauchten Maschinen überprüft das PressInspection-Team die Vibrationen jeder Einheit, da unsachgemäß vorbereitete Bodenfundamente oft zu elektronischen Ausfällen führten.

- MAN Roland testete jede Einheit des R700 einzeln im Werk, ohne Vormontage oder Druckprobe. Daher trafen sich die Sektionen erst zum ersten Mal, als die Maschine in der Druckerei zusammengebaut wurde.

Der Sonnenuntergang einer Ära

Trotz einiger Fehler und Mängel erwies sich die Maschine als wirklich hochwertig. Und, am wichtigsten: Es ist frei von den Nachteilen des alten planetarischen Konzepts. Der starke Anstieg der Verkaufszahlen des neuen Modells Anfang der 1990er Jahre machte deutlich, dass die Kunden schon lange auf eine einheitsgebaute Maschine von MAN Roland gewartet hatten. Infolgedessen blieb das Modell R700 noch lange auf dem Fließband.

Es ist nicht ganz klar, warum MAN Roland die Innovationen seiner Konkurrenten übersehen hat. Aber sie versuchte, ihr bewährtes Modell mit moderneren Lösungen zu verbessern.

Im Jahr 2006 führte das Unternehmen eine neue Technologie für den unabhängigen Servoantrieb der Druckbereiche ein, den ‘DirectDrive’. Dies ermöglichte es, die Abschnitte zu trennen und so die Zeit für die Arbeitsvorbereitung der Maschine zu minimieren. 2007 war jedoch ein kritisches Jahr für das Unternehmen MAN Roland in Bezug auf Managementfehler und führte zu einem Verkaufsrückgang.

Wie MANN Roland zu Manroland wurde

Das Unternehmen versuchte weiterhin, so viel wie möglich aus dem bestehenden R700-Modell herauszuholen. Im folgenden Jahr, 2008, wurde die Geschwindigkeit des MAN Roland 700 von 16,5 auf 18.000 Blätter pro Stunde erhöht. Im selben Jahr führten Managementfehler dazu, dass das Unternehmen in zwei Teile aufgeteilt wurde. Die Fabrik in Offenbach, zuständig für die Produktion von Offsetblech, wurde von der Langley Holdings Company übernommen und in Manroland Sheetfeed umbenannt.

Es sei darauf hingewiesen, dass sich die Roland R700-Maschine in 35 Jahren auf dem Band stark weiterentwickelt hat. Bis heute wurden mehr als dreißigtausend ROLAND 700 HiPrint-Geräte produziert, die weltweit in vielen verschiedenen Konfigurationen verkauft wurden. Dazu gehörten Maschinen sowohl für Buchherstellung, Verpackung als auch für Regenbogendruck für Sicherheitspapiere.

Ausrüstung

Der MAN Roland 700 HiPrint verarbeitet Materialdicken von 0,04 mm bis 1 mm. Das macht die Maschine zu einer wirklich vielseitigen Presse, die mit einer Vielzahl druckbarer Materialien arbeitet – von Papier und Karton über Kunststoffe und Verbundwerkstoffe bis hin zu Folien in Formform. Mit Inline-Optionen – Lackieren, Qualitätskontrolle und andere Konfigurationen – ermöglichen bis zu 12 Druckeinheiten mit Perfektionierungsgeräten. Der Roland 700 HiPrint ist für viele Drucker weltweit eine bewährte Lösung geworden. Auch heute sind zwanzig Jahre alte Modelle sehr gefragt.

Das HiPrint-Modell kann mit Manroland In-lineFoiler nachgerüstet werden, um Qualität und Kosteneffizienz zu erhöhen. Nonstop auf Zuleitung und Lieferung (manuell oder vollautomatisch) für den kontinuierlichen Betrieb ist verfügbar. APL-System™ – ein vollautomatisches Plattenwechselsystem anstelle des standardmäßigen halbautomatischen PPL. Außerdem wurde ein optionales 3B Plus-Format für zusätzliche Vielseitigkeit eingeführt. Wir sollten auch die Manroland QuickChange und Inline-Inline-Technologien sowie weitere Funktionen erwähnen, abhängig vom Erscheinungsjahr, darunter die TripleFlow-Tinteneinheit, intelligente Geschwindigkeitskompensation für die Tinteneinheit und das Dämpfungssystem, effektive Lösungen zur Beseitigung der Auswirkungen von Templating usw.

Neue Generation

Im Jahr 2014 begann schließlich die Produktion der völlig neuen MAN Roland R700 ‘Evolution’-Druckpresse. Doch der vertraute MAN Roland R700 wurde noch einige Zeit weiterproduziert. Von 2014 bis 2015 gibt es etwa 260 Geräte der Hi-Print-Serie mit gleichzeitiger Plattenmontage und einer neu gestalteten Schnittstelle, die produziert und verkauft wurden.

Heute verfolgt Manroland Sheetfed weiterhin den gewählten Entwicklungsweg und gestaltet den Markt für Blechfuderpressen mit innovativen Lösungen, wobei ein Hersteller im Bereich Blechfuder-Offset-Maschinen das Beste bietet, was es auf dem Markt zu bieten gibt. Die alten Maschinen sind in den Druckereien der Welt immer noch willkommen, dank ihrer Unprätentiösität und ihrer Fähigkeit, hohe Druckqualität zu liefern.

Auch verfügbar auf Medium.com

Es gibt verschiedene Arten von Lieferungen, von den einfachsten, die für niedrige Geschwindigkeiten geeignet sind, bis hin zu verschiedenen Arten von erweiterten Versionen. Ich bin je nach Konfiguration mindestens vier Varianten von Empfängern begegnet. Wenn ein Modul zur Pulverextraktion angebracht ist, erscheint am hinteren Rand ein nicht abnehmbarer Schrank mit vielen Drähten. Dieses Gerät kann nicht für den Transport zerlegt werden, da es aufgrund der Breite nicht in einen Standardbehälter passt.

Es gibt verschiedene Arten von Lieferungen, von den einfachsten, die für niedrige Geschwindigkeiten geeignet sind, bis hin zu verschiedenen Arten von erweiterten Versionen. Ich bin je nach Konfiguration mindestens vier Varianten von Empfängern begegnet. Wenn ein Modul zur Pulverextraktion angebracht ist, erscheint am hinteren Rand ein nicht abnehmbarer Schrank mit vielen Drähten. Dieses Gerät kann nicht für den Transport zerlegt werden, da es aufgrund der Breite nicht in einen Standardbehälter passt.