INFORMAZIONI IMPORTANTIIstruzioni di caricamento per l'attrezzatura di stampa

Si prega di notare che queste istruzioni sono state elaborate dopo numerose prove ed errori durante la collaborazione con diverse squadre provenienti da molti paesi del mondo. Si ricorda che la qualità dello smontaggio e del carico non sempre dipende dal costo dei lavori. Tuttavia, si consiglia di includere le condizioni di carico delle attrezzature nei termini del contratto.

Quando si cita o si inseriscono informazioni o foto sulla pagina, è necessario un link a Pressinspection.com.

Processo di smantellamento

Lo smontaggio inizia con un’ispezione dell’attrezzatura per eventuali danni. Se è possibile stampare l’ultima tiratura, prendi qualche foglio, firmi, date e mettili nel cassetto della scrivania della console. Queste stampe saranno la prova che la macchina è operativa quando inizierà lo smontaggio.

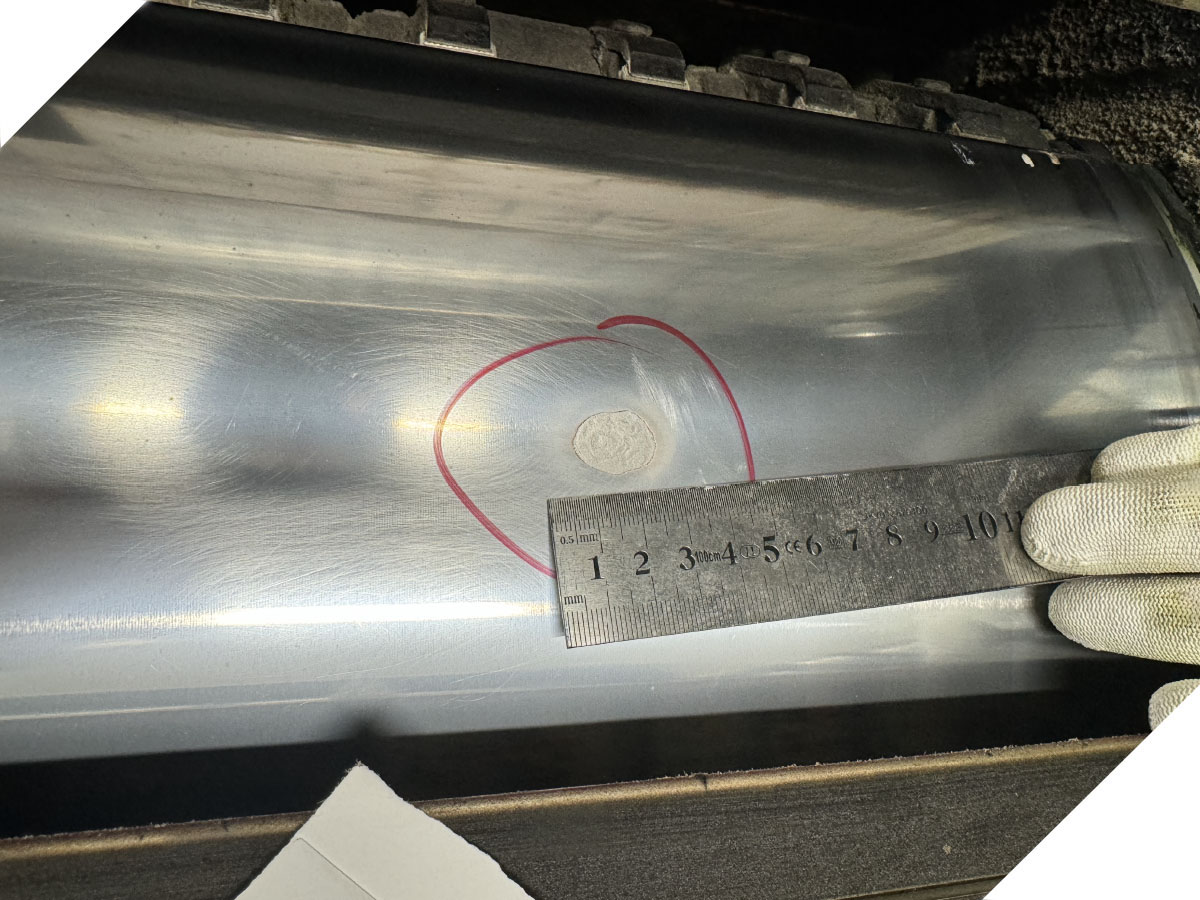

Controlla cilindri e ingranaggi per eventuali danni. Leggi gli errori dal pannello di controllo e registra tutto in fotografie. In caso di disaccordo, queste foto ti aiuteranno a dimostrare la tua posizione.

Tutte le unità di stampa devono avere piastre e coperte rimosse e i cilindri devono essere trattati con una soluzione antiarrugginita su tutta la circonferenza. Tutte le altre parti devono essere trattate anche su superfici luminose o non verniciate.

Non usare olio macchina normale, esistono prodotti speciali per questo scopo, ad esempio ‘Spray Protetto dalla Corrosione’ di WURTH.

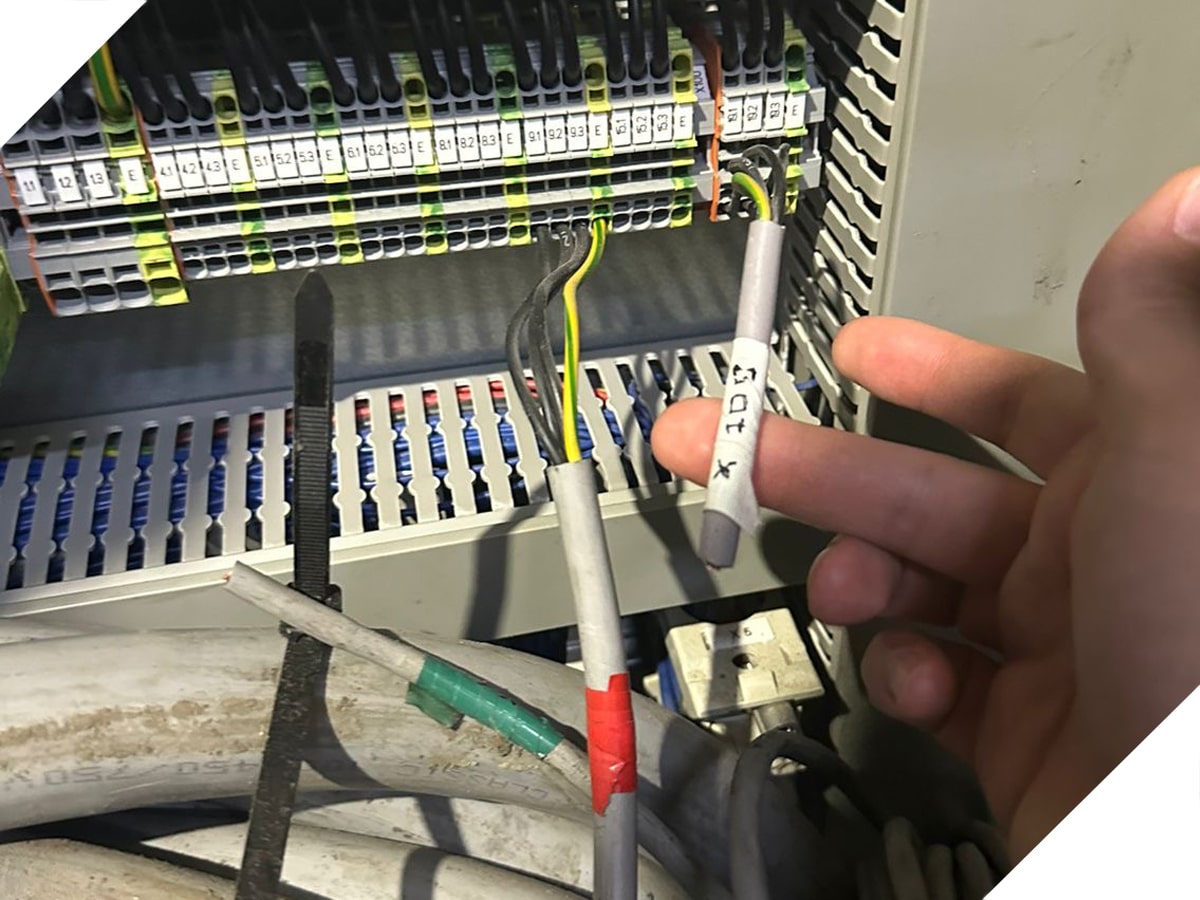

La disconnessione dei fili negli armadietti elettrici dovrebbe essere effettuata per facilitare il successivo montaggio.

Tutte le spine sono solitamente etichettate in fabbrica. In casi eccezionali, i singoli fili possono essere tagliati e segnati a mano affinché l’ingegnere possa facilmente trovare il punto di collegamento successivamente.

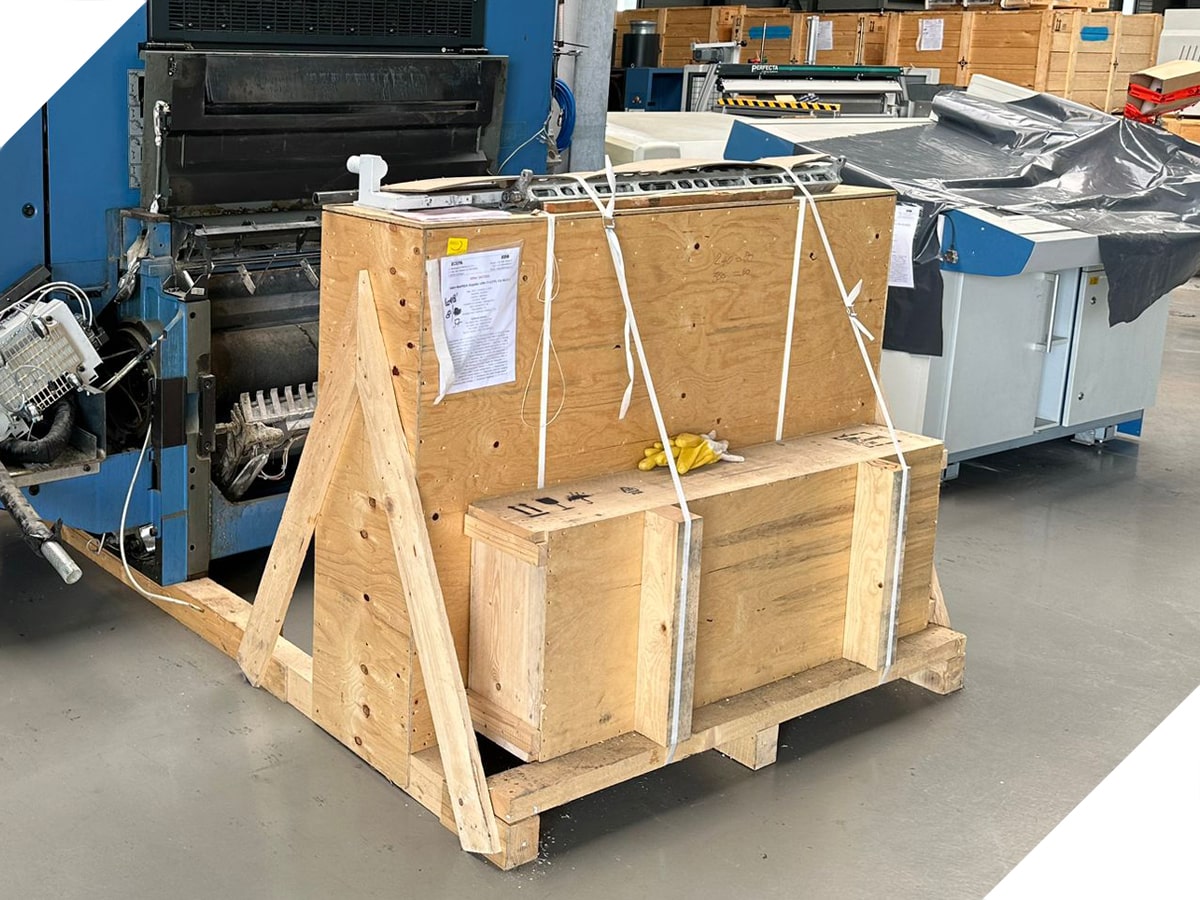

Dovrebbero essere scattate fotografie della macchina smontata quando imballata e su pallet, nonché del carico nei contenitori o sui rimorchi.

Ciò è necessario in caso di controversie riguardanti l’attrezzatura della macchina e i suoi danni al momento dello smontaggio.

Processo di imballaggio

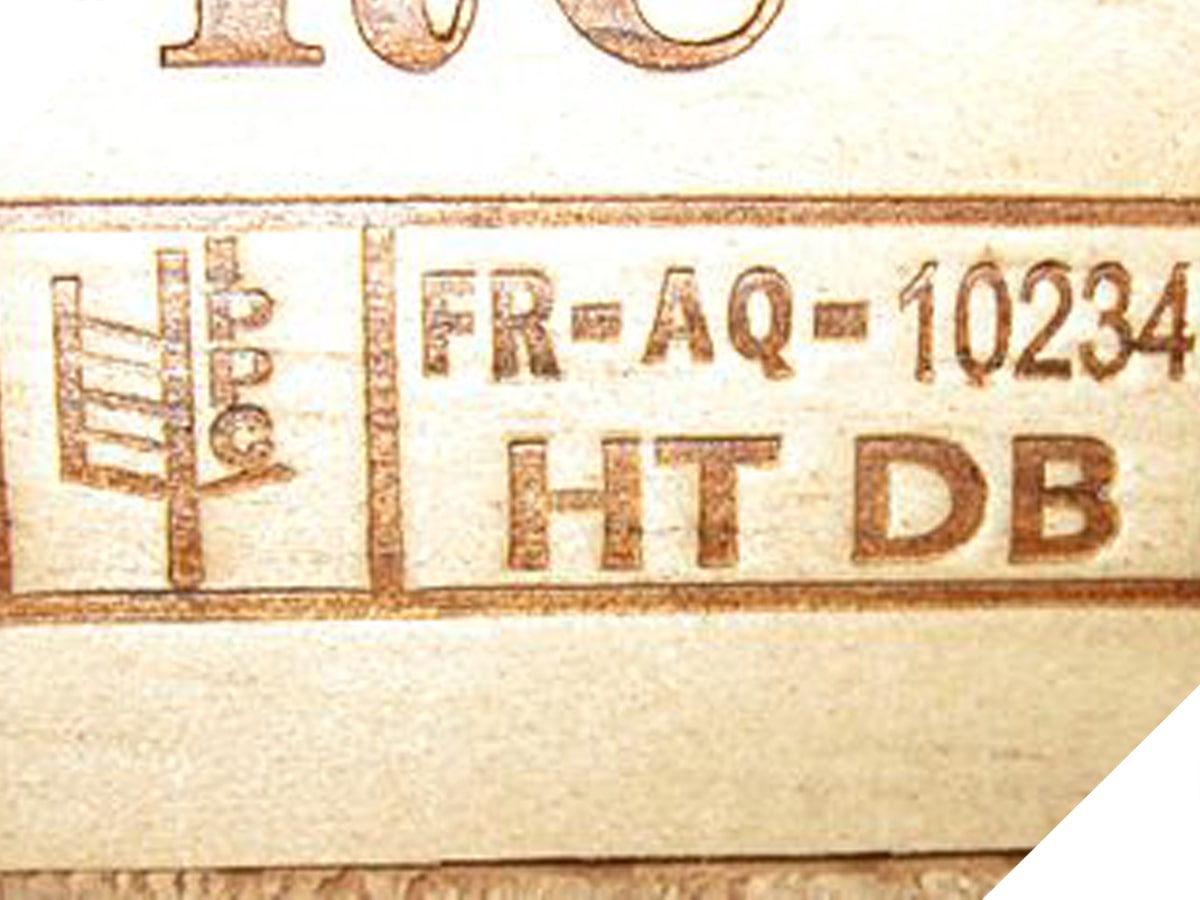

Si noti che tutti i materiali per imballaggio del legno (cioè pallet, scatole e legni, ecc.) devono rispettare gli standard ISPM 15 e devono essere fumigati correttamente.

Questo requisito è obbligatorio per la maggior parte dei porti nel mondo, specialmente quando si spedisce attrezzature verso Stati Uniti, Canada, Unione Europea e Australia.

Tutti i pilastri di livellamento, cric, bulloni, vase dell’olio e altri pezzi necessari per installare e livellare le unità devono essere riempiti con ogni unità.

Tutte le parti staccate devono essere confezionate o palletizzate dove possibile.

Tutti i rulli non presenti nella pressa devono essere riposti in modo da poggiare sui loro fusi.

Le unità di consegna e alimentazione devono essere sostenute da gambe di consegna e barre di alimentazione adatte e montate su un pallet adatto.

Se non è possibile trovare o produrre pallet in legno per l’imballaggio, si possono utilizzare travi di legno spesse almeno 20 cm, che permettono il carico tramite carrello elevatore. La lunghezza delle travi deve essere sufficiente a garantire la stabilità delle sezioni di stampa durante il trasporto.

Quando si imballano pannelli di controllo e dispositivi di controllo qualità (Prinect Image Control, Litheс Densitronic S, Prinect Axis Control e altri), bisogna prestare attenzione a portare le teste di misura nella posizione di trasporto.

Se possibile, rimuovi la testina di misura e imballala separatamente (oppure coprila con un film morbido per evitare danni).

Monitor e schermi touch devono essere coperti con cartone e carta stagnola.

Il monitor telecomando Wallscreen deve essere confezionato separatamente nella sua confezione originale. Il monitor dovrebbe essere avvolto in carta stagnola e riposto in una cassa di legno in posizione verticale, come mostrato nella foto.

Non metterlo mai davanti allo schermo sul banco di controllo.

Tutte le parti principali devono essere avvolte in polietilene per impedire che l’acqua entri in contatto con i macchinari.

Devono essere posizionati sacchetti speciali con materiale assorbente di umidità vicino alle parti sensibili ai livelli di umidità.

Le macchine caricate su rastrelliere piatte devono essere coperte con polietilene e poi con un foglio di PVC, che deve essere fissato con corde.

Tutti i componenti principali devono avere almeno due cinghie tese o due cavi in acciaio tesi per tenerli in posizione.

Devono essere forniti materiali protettivi adatti e inseriti sotto le cinghie/fili per evitare sfregamento.

Processo di caricamento

Tutti i contenitori devono avere una distribuzione del peso uguale quando sono imballati nei contenitori, con un limite massimo di 18 tonnellate in ciascun contenitore.

I macchinari non devono essere caricati in un carro o contenitore che presenti fori nella copertura della tenda o nelle pareti del contenitore. Se la parte del container è danneggiata, il carico deve essere ritardato fino a quando non viene riparato o sostituito correttamente.

Non accettare le garanzie del trasportatore che l’attrezzatura sarà riparata in seguito.

È tua responsabilità assicurarti che la macchina sia completa secondo le specifiche. Deve essere prodotta una lista di imballaggio che mostri specificamente eventuali carenze o parti evidentemente rotte, danneggiate o mancanti.

Le liste di imballaggio devono includere anche il numero del contenitore e il numero dei sigilli e i pesi dove applicabile. Tutti i manuali e i diagrammi elettrici devono essere controllati e il fornitore deve essere informato se ne mancano.

La parte dell’attrezzatura su cui è attaccata la targa del numero di serie dovrebbe essere posizionata più vicino alla porta del container ed essere accessibile per un possibile accesso doganale.

Si prega di assicurarsi che tutti gli oggetti sciolti o incernierati sulla macchina siano ben fissati per evitare danni durante il trasporto e che tutte le soluzioni di acqua/alcol/fontaglio nelle unità di ricircolucce, così come le soluzioni per coperte e rulli, siano completamente svuotate e asciutte prima del caricamento.

Dopo aver scollegato le unità di stampa, qualsiasi possibile fuoriuscita di olio o liquidi sul pavimento del contenitore o del camion deve essere eliminata. Le bustine di cellofano devono essere posizionate sui tubi che potrebbero continuare a perdere liquido e fissate saldamente. La presenza di macchie d’olio può danneggiare il contenitore e eventuali multe da parte del vettore saranno inoltrate all’appaltatore.

Il fissaggio nel contenitore avviene tramite cinghie di spessore appropriato tramite bulloni a pupillo. Le cinghie devono impedire al bene di muoversi se il contenitore è leggermente inclinato. Sono necessarie almeno quattro cinghie per fissare una sezione stampata, una per ogni angolo. Due cinghie per sezioni pesanti sono assolutamente vietate.

Se è necessario fissare con una cinghia dall’alto, è necessario assicurarsi che la cinghia non colpisca il coperchio di plastica e la stringa. Usa angoli di plastica speciali per evitare che la cinghia si allunghi troppo e si rompa.

Se è disponibile un pallet, l’unità di stampa può essere posizionata lungo o sopra il container o il camion, fissata in un container o camion in un allungamento.

Tuttavia, se l’unità viene consegnata su travi di legno, deve sempre essere posizionata solo lungo il container o il camion per evitare movimenti durante una frenata improvvisa.

Tutte le parti principali devono essere in legno con travi adatte sia dai lati del rimorchio/contenitore che l’uno contro l’altro. Se la macchina è su pallet, allora i pallet devono essere soffocati allo stesso modo.

Questo è necessario per evitare possibili movimenti della tavolozza durante il trasporto.