INFORMATIONS IMPORTANTESInstructions de chargement pour l’équipement d’impression

Veuillez noter que ces instructions ont été élaborées après de nombreux essais et erreurs lors de la collaboration avec différentes équipes provenant de nombreux pays à travers le monde. N’oubliez pas que la qualité du démontage et du chargement ne dépend pas toujours du coût des travaux. Cependant, nous recommandons d’inclure les conditions de chargement de l’équipement dans les conditions du contrat.

Lorsque vous citez ou placez des informations ou des photos sur votre page, un lien vers Pressinspection.com est requis.

Processus de démantèlement

Le démontage commence par une inspection de l’équipement pour détecter des dommages. Si vous pouvez imprimer la dernière série, prenez quelques feuilles, signez, datez-les et placez-les dans le tiroir du bureau de la console. Ces tirages prouveront que la machine fonctionne au début du démontage.

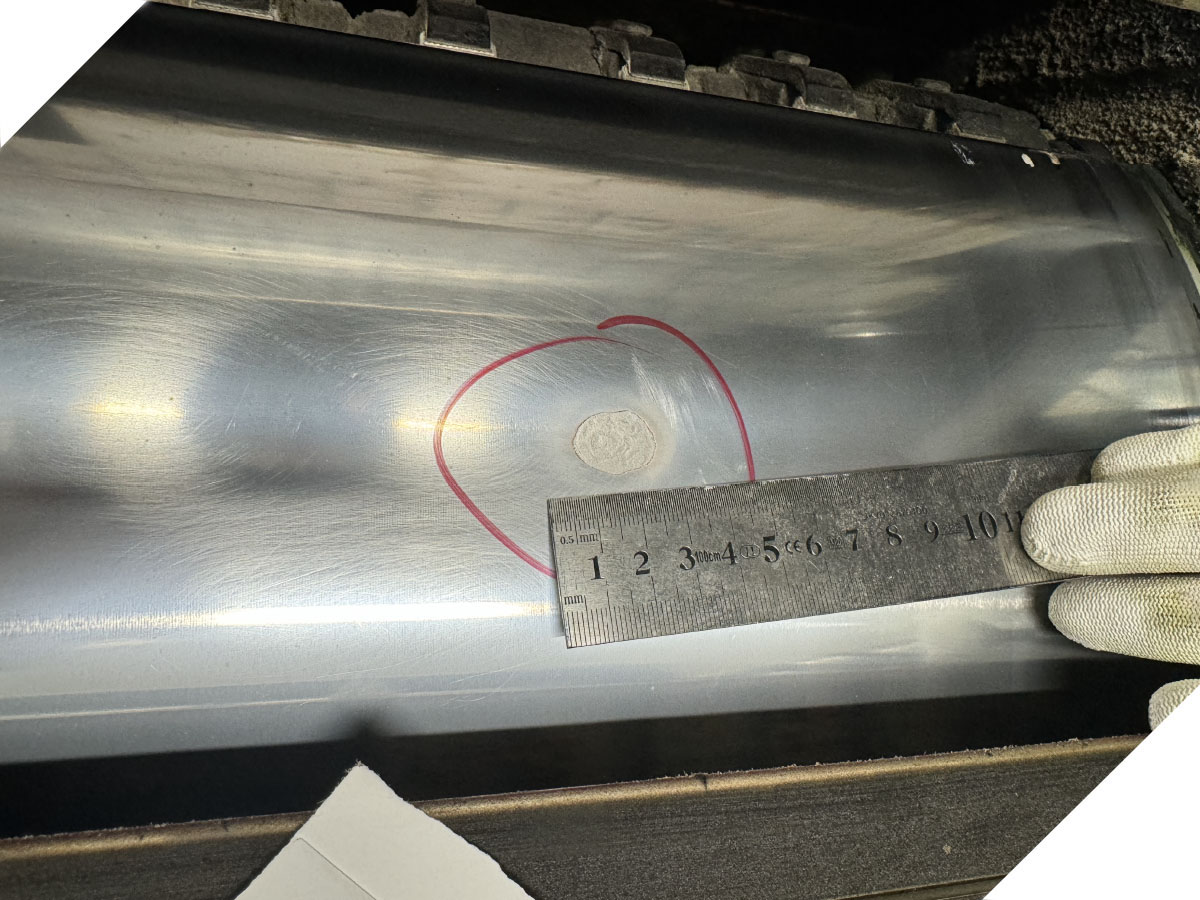

Vérifiez les cylindres et les engrenages pour détecter des dommages. Lisez les erreurs depuis le panneau de contrôle et enregistrez tout en photographies. En cas de désaccord, ces photos vous aideront à prouver votre cas.

Toutes les unités d’impression doivent voir les plaques et couvertures retirées et les cylindres doivent être traités avec une solution anti-rouille sur toute la circonférence. Toutes les autres pièces doivent également être traitées sur toutes les surfaces vives ou non peintes.

N’utilisez pas d’huile de machine classique, il existe des produits spéciaux à cet effet, par exemple le « spray anticorrosion » de WURTH.

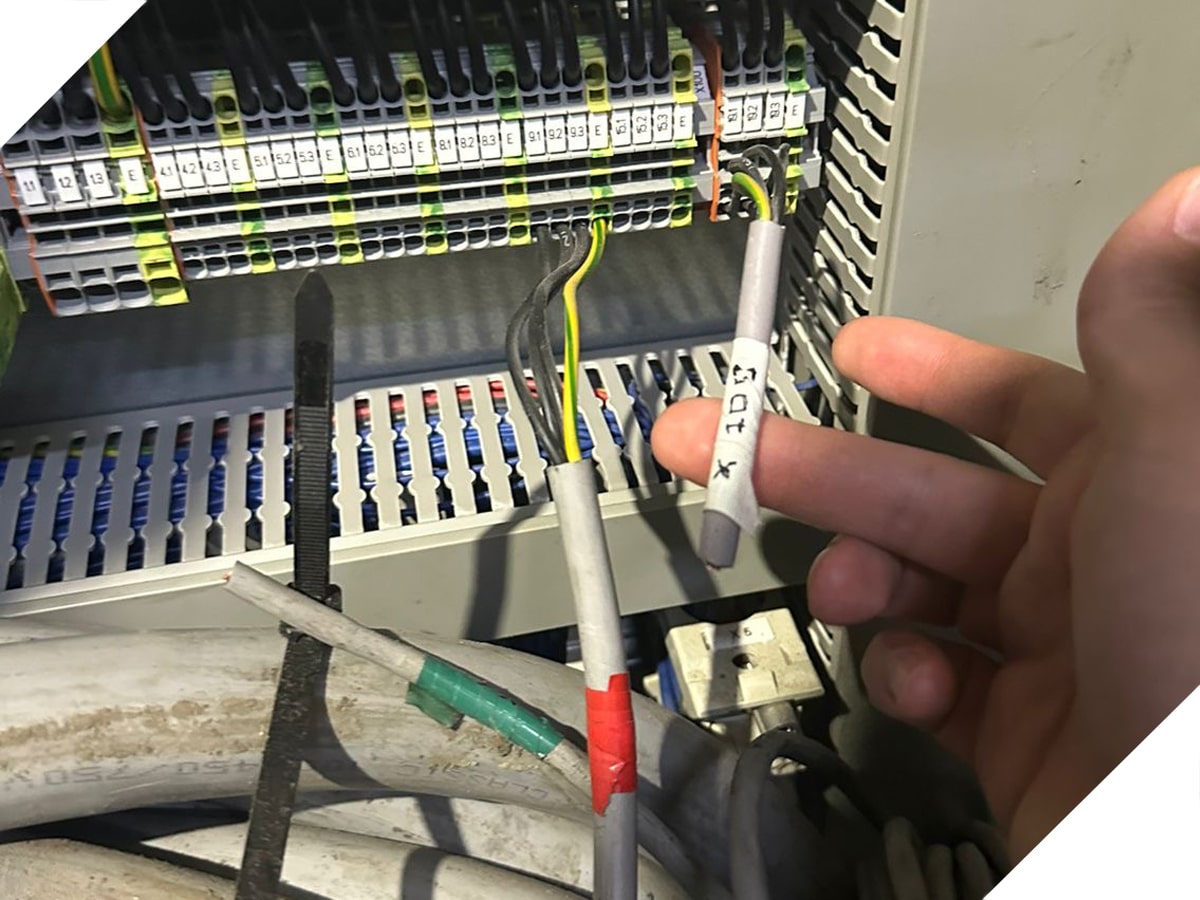

La déconnexion des fils dans les armoires électriques doit être effectuée afin de faciliter l’assemblage ultérieur.

Toutes les fiches sont généralement indiquées en usine. Dans des cas exceptionnels, des fils individuels peuvent être coupés et marqués à la main afin que l’ingénieur puisse facilement localiser le point de connexion par la suite.

Des photographies doivent être prises de la machine démontée lors de l’emballage et sur des palettes, ainsi que du chargement dans des conteneurs ou sur des remorques.

Cela est nécessaire en cas de litige concernant l’équipement de la machine et ses dommages au moment du démontage.

Processus d’emballage

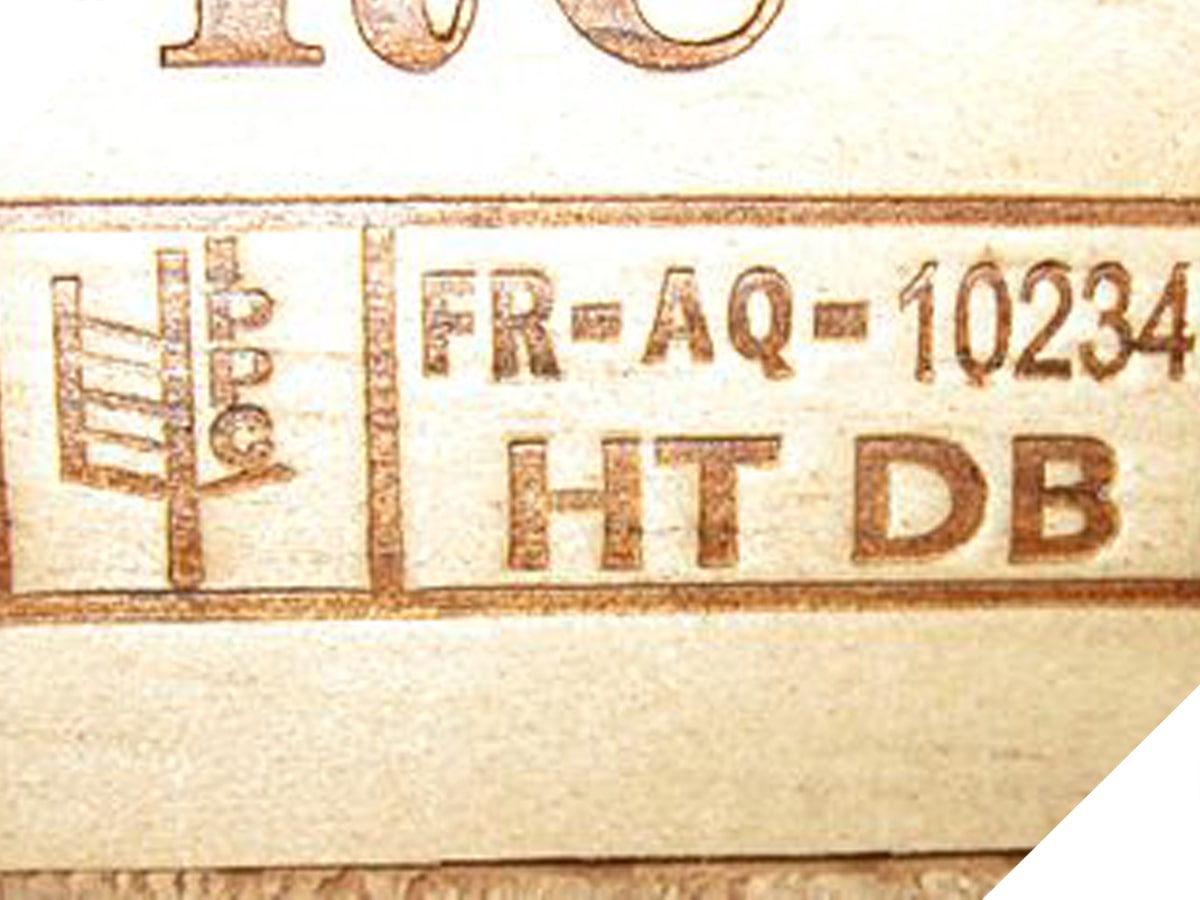

Veuillez noter que tous les matériaux d’emballage en bois (c’est-à-dire palettes, boîtes et bois, etc.) doivent respecter les normes ISPM 15 et être correctement fumigés.

Cette exigence est obligatoire pour la plupart des ports du monde, en particulier lors de l’expédition de matériel vers les États-Unis, le Canada, l’Union européenne et l’Australie.

Tous les piliers de nivellement, crics, boulons, carters d’huile et autres pièces nécessaires à l’installation et au nivellement des unités doivent être remplis avec chaque unité.

Toutes les pièces détachées doivent être emballées ou pavilisées lorsque possible.

Tous les rouleaux qui ne sont pas dans la presse doivent être rangés de manière à reposer sur leurs broches.

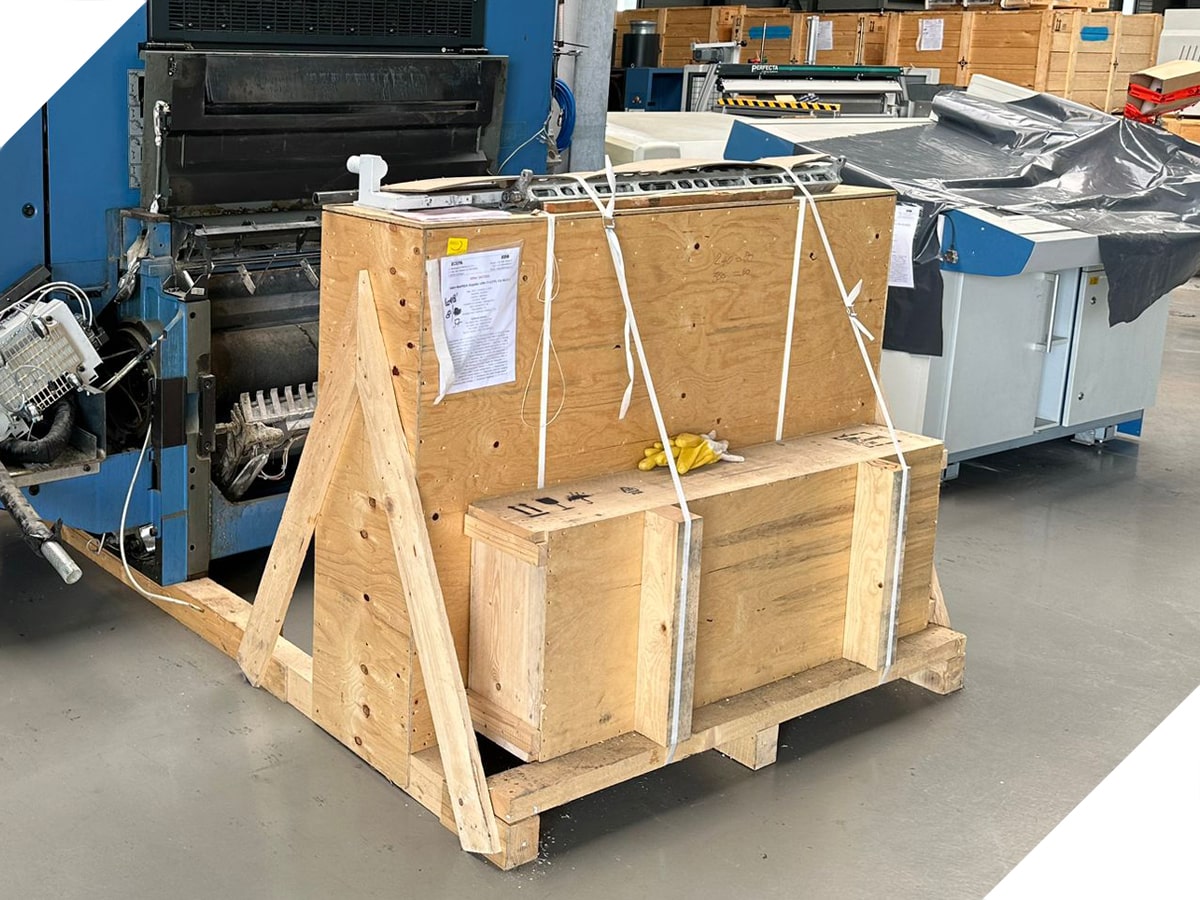

Les unités de livraison et d’alimentation doivent être soutenues par des pattes de livraison adaptées et des barres d’alimentation et montées sur une palette appropriée.

S’il n’est pas possible de trouver ou de produire des palettes en bois pour l’emballage, des poutres en bois d’au moins 20 cm d’épaisseur, permettant de charger par chariot élévateur, peuvent être utilisées. La longueur des poutres doit être suffisante pour assurer la stabilité des sections d’impression pendant le transport.

Lors de l’emballage des panneaux de contrôle et des dispositifs de contrôle qualité (Prinect Image Control, Litheс Densitronic S, Prinect Axis Control et autres), il faut prêter attention à placer les têtes de mesure en position de transport.

Si possible, retirez la tête de mesure et emballez-la séparément (ou recouvrez-la d’un film souple pour éviter les dommages).

Les moniteurs et écrans tactiles doivent être recouverts de carton et de papier plastique.

Le moniteur de télécommande Wallscreen doit être emballé séparément dans son emballage d’origine. Le moniteur doit être enveloppé dans du papier aluminium et rangé dans une caisse en bois en position verticale comme montré sur l’image.

Ne le placez jamais devant l’écran sur le bureau de commande.

Toutes les pièces principales doivent être enveloppées de polyéthylène afin d’empêcher toute eau de toucher les machines.

Des sachets spéciaux contenant un matériau absorbant l’humidité doivent être placés près des parties sensibles au niveau d’humidité.

Les machines chargées sur des racks plats doivent être recouvertes de polyéthylène puis d’une feuille de PVC, qui doit être fixée par des cordes.

Toutes les pièces principales doivent avoir au moins deux sangles tendues ou deux câbles en acier tendus pour les maintenir en position.

Des matériaux protecteurs appropriés doivent être fournis et placés sous les sangles / fils pour éviter les irritations.

Processus de chargement

Tous les conteneurs doivent avoir une répartition égale du poids lorsqu’ils sont conditionnés dans les conteneurs, avec une limite maximale de 18 tonnes par conteneur.

La machinerie ne doit pas être chargée dans un wagon ou un conteneur qui présente des trous dans le couvercle de l’auvent ou les parois du conteneur. Si la pièce du conteneur est endommagée, le chargement doit être retardé jusqu’à ce qu’elle soit correctement réparée ou remplacée.

N’acceptez pas les assurances du transporteur que l’équipement sera réparé plus tard.

C’est votre responsabilité de vous assurer que la machine est complète conformément aux spécifications. Une liste de conditionnement doit être produite, montrant spécifiquement toute lacune ou pièce manifestement cassée, endommagée ou manquante.

Les listes de conditionnement doivent également inclure le numéro du conteneur, le ou les scellés et les poids lorsque cela est applicable. Tous les manuels et schémas électriques doivent être vérifiés et le fournisseur doit être informé si l’un manque d’un exemplaire.

La partie de l’équipement sur laquelle la plaque de série est fixée doit être placée plus près de la porte du conteneur et accessible pour un éventuel accès en douane.

Veuillez vous assurer que tous les objets lâches ou articulés sur la machine sont solidement fixés afin d’éviter les dommages pendant le transport et que toutes les solutions d’eau / alcool / fontaine dans les unités de recirculation, ainsi que les solutions pour couvertures et lavis, soient complètement évacuées et sèches avant le chargement.

Après la déconnexion des unités d’impression, toute éventuelle fuite d’huile ou de liquide sur le sol du contenant ou du camion doit être éliminée. Les sachets de cellophane doivent être placés sur les tubes qui peuvent continuer à fuir du liquide et être bien fixés. La présence de taches d’huile peut endommager le contenant et toute amende éventuelle du transporteur sera transmise à l’entrepreneur.

La fixation dans le contenant se fait à l’aide de sangles d’épaisseur appropriée par des boulons à œil. Les sangles doivent empêcher les marchandises de bouger si le conteneur est légèrement incliné. Un minimum de quatre sangles sont nécessaires pour fixer une section imprimée, une à chaque coin. Deux sangles pour les sections lourdes sont absolument interdites.

Si la sangle est nécessaire de la fixer avec une sangle par le dessus, il faut s’assurer que la sangle ne frappe pas le couvercle en plastique et ne la presse pas. Utilisez des coins spéciaux en plastique pour éviter que la sangle ne s’étire trop et ne se casse.

Si une palette est disponible, l’unité d’impression peut être placée le long ou à travers le conteneur ou le camion, et fixée dans un conteneur ou un camion en extension.

Cependant, si l’unité est livrée sur des poutres en bois, elle doit toujours être placée uniquement le long du conteneur ou du camionneur pour éviter tout mouvement lors d’un freinage brusque.

Toutes les pièces principales doivent être cacorégraphiées de bois appropriés, aussi bien sur les côtés de la remorque / conteneur que les uns contre les autres. Si la machine est sur des palettes, alors les palettes doivent être empilées de la même manière.

Cela est nécessaire pour éviter tout mouvement possible de la palette lors du transport.