Элементы управления печатью (а также стандарты печати вообще) начали разрабатываться в 1960-х годах. Они стали относительно распространёнными в 1980-х годах (только самые продвинутые принтеры использовали управляющие шкалы уже в 1970-х). До этого у многих типографий даже не было стандартизированной триады цветов. Процессы разделения цвета и смешивания чернил выполнялись вручную, и, неудивительно, что цветовое покрытие пострадало.

То, как работали типографии в то время, — довольно интересная и обширная тема для отдельной истории. Некоторые ценители производства могли по глазу определить, на каком печатном станке печатались их работы.

Следует повторить, что при осмотре печатного станка задача инспектора — определить характер дефекта. Большинство из них могут быть вызваны техническими проблемами, и они связаны не с дефектами самого печатного станка, а с неправильно выбранными материалами и климатическими условиями.

Тестовую печать мы выполняем, когда заказчик выбирает расширенный пакет инспекции. Или когда при стандартной проверке подозреваются механические дефекты оборудования.

Сегодня стандартизировано всё — от цвета чернил до уровня точечного усиления. С появлением стандарта CIP 3 теперь можно быстро перейти и даже добиться повторяемости при печати заказа спустя определённое время. Пришлось проделать много работы, прежде чем стало логично объективно оценить результаты. Для этого существуют проверочные гаммы.

Давайте перейдём к учебнику для теории.

Контрольная полоса — это набор управляющих элементов (полей, тестовых объектов) на печати, который позволяет оценивать её качество. При этом контролируются как отдельные дефекты, возникающие из-за определённых дефектов в процессе печати, так и их общий эффект.

Поскольку контрольная шкала служит объективным индикатором качества печати, оценка результатов (очевидно, обнаруженная с помощью шкалы) проводится крайне объективно: с помощью измерений на денситометрах, спектрофотометрах; но также визуально, например, с помощью увеличительного стекла.

Элементы управления различаются:

(a) по цели:

- для процессов изготовления пластин;

- для печатных процессов;

- для процессов постпечати;

(b) по типу перевозчика:

- аналоговый (носитель — фотопленка; шкала приклеена к печатной пластине вместе с печатной фотопластиной);

- цифровой (добавлен к макету на этапе макета);

(c) методом управления:

- оперативное управление;

- для отладки оборудования.

При проверке состояния печатного станка управляющие элементы используются для выявления существующих дефектов системы транспортировки листов, ракушек и других элементов. Большинство тестов не являются свободно доступными, трудно распознаваемы, поэтому ими пользуются только специалисты.

Элементы управления оперативным управлением печатью

Самые знакомые нам — этополосы операционного контроля над печатными процессами (даже те, кто никогда не сталкивался с печатью, видели их — иногда они не вырезаны и остаются на готовом изделии).

Существует множество различных параметров процесса печати, которые можно и нужно контролировать, поэтому существует множество соответствующих элементов управления. Но не все они необходимы для оперативного управления. В большинстве случаев полная шкала содержит следующие элементы:

1) 100 % чернильные поля (так называемые штампы).

Их число соответствует числу цветов и количеству зон чернил на печатном станке. Таблички распределены по всей ширине листа. Они используются для контроля общего количества чернил. Пластины измеряются с помощью денситометра. Полученные данные оптической плотности сравниваются со стандартами для соответствующей краски. В результате измерений принтер понимает, насколько все чернила подаются равномерно, и может своевременно регулировать подачу чернил.

2) Поля ловли (так называемые бинарные перекрытия или бинарные кристаллы).

Эти элементы позволяют оценить перекрытие двух цветов. Это важно для исходной печати, когда одна краска сразу следует за другой, то есть для многоцветных, многосекционных машин, особенно офсетных машин. Поля для захвата — это пересечение двух цветов: для триадной печати они синие (C+M), зелёные (C+Y), красные (M+Y). Поля ловли можно подписывать как «ловушка».

Распространённая проблема: поля чернил CMY хорошо воспроизводятся и соответствуют референсу. Однако поля наложения (то есть ловушка) сильно отличаются от цветопрущего, что указывает на проблемы с цветами наложения. В таком случае обычно рекомендуется изменить порядок наложения цветов, изменить их набор (поскольку даже небольшое загрязнение цвета существенно влияет на результат наложения) или субстрат.

3) Серый баланс.

Это наложение чернил в определённом соотношении (обычно 75 C, 62 M, 60 Y), которое при идеальной печати обеспечивает одинаковое распределение красок, и для удобства определения наличия тонировки это поле обычно печатается рядом с «настоящим» серым 80% полем, образованным чёрными чернилами. Эти поля должны быть идентичны, тогда изображение не закрашивается. Видимое оттемнение композитного поля, а значит и всего отпечатка, может быть вызвано неправильным соотношением подачи чернил или неравномерным усилением точек. Часто под серыми полями баланса есть фирменный «бал» (от баланса).

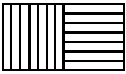

4) Элементы контроля скольжения и сжатия (также называемые размазыванием и двойным полем).

Обычно это два поля, образованные параллельными штрихами: горизонтальное для одного поля и вертикальное для другого. Слово «slur» (фр. «брак») часто пишется под этими элементами. Особенно важно контролировать скольжение и измельчение при рулонной печати, где скольжение пластины по бумаге является распространённой проблемой. Принцип управляющего элемента таков: если скольжение происходит в вертикальном направлении, горизонтальные штрихи станут толще, а вертикальные — нет (они станут лишь немного длиннее, но это почти незаметно).

Помимо системы перпендикулярных линий, для этой цели иногда используются элементы управления в форме концентрических кругов. Принцип тот же.

5) Элементы для контроля растрового распределения точек.

Это могут быть радиальные миры — различные элементы, объединяющие растровые или пунктирные элементы разных частот, но наиболее распространёнными являются поля с растровыми точками 40% и 80%. Они измеряются с помощью денситометра за соответствующим световым фильтром, после чего рассчитываются усиления тональных данных (то есть результаты измерения сравниваются с номинальными значениями 40% и 80%). Следует помнить, что увеличение размера растровых элементов может быть вызвано не только увеличением точек, но и проблемами печатного станка — скольжением, раздавливанием. Рекомендуется определить их характер — технологический (из-за неправильного выбора материалов, давления или климатических условий) или механический (износ деталей печатных машин или неправильное крепление) — и своевременно исключить их до измерения увеличения тональных данных.

6) Поля для управления относительным контрастом печати.

Обычно для каждой чернила предусмотрено два поля: с относительной растровой площадью 100% и 80%. Плотности этих полей измеряются и сравниваются. Если разницы нет, значит, чернила проникли в зазоры поля 80%, что означает полную потерю деталей в тенях. Самая распространённая проблема градации — «теневая блокировка», и этот элемент позволяет её определить.

7) Элементы для управления небольшими растровыми элементами.

Это поля с растровыми точками относительной площади 1%, 3%, 5%, 95%, 97%, 99%. Воспроизведение этих точек контролируется с помощью увеличительного стекла. Их невозможно воспроизвести — из-за негладкой бумаги, плохо сделанной печатной пластины и т.д.

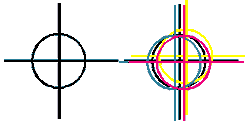

8) Элементы для управления выравниванием — кресты, линии, которые часто также являются обрезками.

Крест состоит из четырёх крестов, напечатанных четырьмя цветами (для триадной печати). В идеале это не должно быть заметно: если цвета точно совпадают, они будут лежать плоско друг на друге, не разделяясь.

Каждый из этих элементов обычно воспроизводится отдельно для каждого чернила.

Что ещё важно?

Как уже упоминалось, самый важный элемент, который принтер контролирует в первую очередь, — это 100% запасы чернил. На самом деле, эти элементы регулируют процесс: с каждым оборотом печатный пресс передаёт определённое количество чернил из коробки на пластину. Этого должно быть достаточно, чтобы создать равномерную плотность поверхности листа. Другими словами, нормальные условия для цветового сочетания должны обеспечиваться с минимальным количеством и достаточной «сухостью» чернил, чтобы закрепиться на печатном листе в разумные сроки. Если слой чернил слишком толстый, он плохо высохнет и начнёт размазываться.

Если на ролики машины подаётся меньше чернил, этого просто не хватит, чтобы равномерно покрыть всю поверхность, и печать будет «выцветать» от одного края к другому.

Значения оптических плотностей для смещённой печати, усиления точек и других параметров рекомендуются международным стандартом ISO 12647-2.

Существует множество различных контрольных шкал для альтернативных типов печати: например, цифровой, экранной, интальо и др. У них есть свои специфические элементы, которые нужно учитывать. Например, для нетриадической черно-белой печати не требуется баланс серого или ловушки. Для управления переносом градации нужен элемент. Однако большинство из них совпадают со стандартными управляющими шкалами для смещённой печати. Принципы контроля не отличаются от описанных выше.

Система стандартов до сих пор была разработана только для офсетной печати. В других областях, таких как флексография, нет единой международной стандартизации, и типограф в основном опирается на собственный опыт.

Управление процессами изготовления пластин

Чтобы описать масштабы контроля формантов, необходимо вернуться в прошлое, когда для изготовления пластины использовалась промежуточная среда — фотопленка. Площадь завесы увеличивалась или уменьшалась при изменении параметров развития. Из-за этого растровая точка также может увеличиваться или уменьшаться. Специальный оптический клин может помочь контролировать растровую точку.

Контрольные шкалы для процесса предварительной печати разработаны для выявления проблем, типичных для фотопленки и изготовления пластин, таких как неправильная градация, потеря мелких деталей и т.д. Проблемы обычно вызваны неправильным временем экспозиции или режимами проявления.

Для определения оптимального времени экспозиции обычно используется тональный оптический клин, каждое поле имеет оптическую плотность больше, чем предыдущее. Константа клина равна корню из 2, то есть светимость за первым полем в 1,4 раза больше, чем за вторым полем, и в 2 раза больше, чем за третьим полем и так далее.

Такое распределение плотностей удобно для определения воздействия.

А теперь есть хорошие новости: современная пластина CTP имеет так называемую квадратную точку, которая вообще не имеет площади завесы. Поэтому оптический клин больше не используется. Для печатных пластин используется высококонтрастный слой копирования. На нём формируются только два уровня градации — либо освещение произошло полностью, либо его вообще нет. Таким образом, при воздействии такого тестового объекта материала пластины мы получим, как на следующей картинке.

Расположение границы перехода определяет порог экспозиции, превышение которого приведёт к подсветке. После нескольких подсветок выбирается время экспозиции, которое максимально приблизит границу к её идеальному расположению (0,6-0,8).

Если пластина недоэкспонирована, поля с крупными растровыми точками будут восприниматься как штампы, а если она переэкспонирована. Та же проблема возникает с полями с мелкими растровыми точками.

Кроме того, управляющие шкалы для процессов изготовления пластин могут содержать элементы для контроля переноса градации и скольжения.

Контроль процессов постпечати

Это отдельные элементы. Самые важные из них — это отделка. Это кресты — линии, по которым выровнено резкое оборудование. Для контроля складывания и правильности порядка выбора используются контрольные метки в виде пронумерованных элементов. На каждом следующем сигнатуре он смещается вниз относительно предыдущего. Вот почему, при правильном переборе, на позвоночнике сигнатур образуется «слайд» из таких элементов, движущихся вниз. Если подписи выбраны неправильно, это сразу заметно по «трамплинам» на «слайде».

При штамповании фольгой процесс обычно контролируется с помощью штампа фольги.

Литература

(в) Методические пособия Московского государственного университета печати, 1994–1999

(с) Марогулова Н., Стефанов С. Расходники для офсетной печати. Москва, 2002.