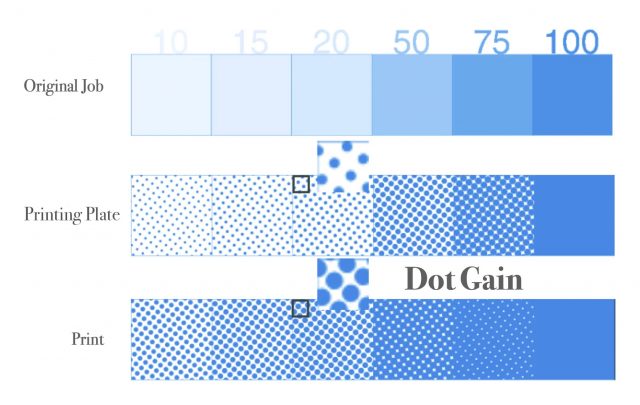

Независимо от используемой технологии печати, точечное увеличение печатающей краски на печати является неизбежной частью процесса печати. Во время печати каждая точка полутона превышает площадь, для которой она была рассчитана. При контакте с бумагой она теряет правильную круглую форму, и её деформация всегда должна учитываться как при изготовлении печатной формы, так и при работе на печатной машине.

Усиление точек всегда влияет на воспроизведение цвета, особенно если цвет формируется наложением трёх или четырёх основных триадных цветов, каждый из которых содержит небольшой процент. При взгляде невооружённым глазом такой отпечаток кажется немного темнее, а в тенях с плотностью более 80% всё может сливаться в сплошной блок.

При выборе подержанной печатной машины важно определить, какие из факторов ответственны за появление дефектов печати — неправильная корректировка компенсационных кривых при выпуске печатных форм, чрезмерное давление, неправильный выбор смещённого одеяла или плохое состояние самого

оборудования.Точечное усиление состоит из двух компонентов: естественного, то есть присущего офсетной печати, и вторичного, возникающего из-за нарушений технологий и регулировок печатной машины. Естественное усиление точек можно примерно представить как выравнивание капли чернил под давлением в зоне печати. Отсюда и взято название этого явления. Но на самом деле процесс гораздо сложнее.

Физика точечного усиления

Отражение падающего света от бумаги происходит не только на её поверхности, но и из-за рассеяния света по толщине бумаги. Под пятном образуется тень, поэтому интенсивность отражённого света рядом с пятном ниже, чем на чистой части бумаги. В результате пятно кажется немного больше, чем есть на самом деле. Этот эффект в основном зависит от прозрачности статьи.

Главное, что нужно помнить — невозможно определить степень коррекции точечного усиления раз и навсегда. Он возникает при использовании разных видов бумаги, а также при повышении давления и вязкости чернил. Даже одни и те же чернила могут расползаться по-разному при разных температурах.

Субстрат

Покрытая бумага впитывает чернила в несколько раз меньше, чем непокрытая газетная бумага. Таким образом, у последнего точечное усиление гораздо заметнее.

Печатные краски

Чернила наносят на бумагу под давлением. Из-за этого площадь свежих чернил на покрытой бумаге увеличивается. Степень этого увеличения, то есть точечного усиления из-за давления, в основном определяется вязкостью чернил. Толстые, сильно вязкие чернила сжимаются гораздо меньше, чем более жидкие. В офсетной печати каждая точка полутона окружена тонким ореолом чернил. Это связано с тем, что каждая точка имеет микроскопический рельеф, и чернила стекают к её краям.

Размазывание печатных красок

Кроме этих естественных причин, различные дефекты машин и нарушения процессов могут привести к увеличению усиления точек. Наиболее похожий на точечный усиление по эффективности — это размазывание. Это происходит, когда смещённое одеяло соскальзывает относительно бумаги в зоне печати или относительно формы печати в зоне контакта.

Вот лишь несколько причин:

- плохого качества или неправильно выбранная смещённая резина,

- неправильно натянутой резины,

- неправильная толщина одеяла,

- Разбег цилиндров печатной машины,

- Дефект передачи привода цилиндра,

- дефект подшипника цилиндра,

- неисправные клапаны печатного цилиндра,

- неправильная установка пластин (недостаточное зажим или смещение),

- деформированная бумага,

- скручивание листов во время подачи в печатную машину,

- чрезмерная липкость чернил и так далее.

Когда виновата печатная машина

Даже если учитывать только точечное усиление и размазывание чернил, необходимо правильно определить характер дефекта при осмотре подержанной печатной машины.

Технологические причины усиления точек устраняются за счёт корректировки процесса печати в конкретной типографии. В процессе корректировки специалист экспериментирует с разными бумагами и чернилами, чтобы найти решение для минимизации дефекта. Кроме того, размер точки полутона можно регулировать на этапе вывода печатной пластины. Результатом корректировки станет максимальное приближение к указанному оригиналу и, соответственно, к правильному цветовому воспроизведению.

Проблемы, вызванные состоянием печатной машины, гораздо сложнее и дорого устранять. Именно поэтому при осмотре печатного оборудования перед покупкой мы сосредотачиваемся на определении его технического состояния. Причины смещения могут сильно различаться — от неправильно подготовленного фундамента машины до проблем с обслуживанием.

Но если вы печатаете тест в типографии и обнаружите размазывание, не спешите винить печатную машину. Возможно, виноват техник типографии. Или отсутствие техника.

Определение точечного усиления

Для определения фактического усиления точек необходимо напечатать полутональный измерительный шкалу. При экспонировании печатной пластины следует исключить компенсацию набора точек. С помощью денситометра определите оптическую плотность в контрольных точках шкалы. Стандарт предусматривает измерение усиления точек при 40 и 60% серого. На практике это часто ограничивается определением фактической плотности только в одной точке — для 50% серого, поскольку усиление точек в средних и тенях приводит к затемнению изображения.

В светлых зонах шкалы заметна потеря деталей и снижение контраста. В самых глубоких тенях также происходит потеря деталей из-за взаимного сжатия полутоновых точек друг на друга. Измерения плотности должны проводиться минимум в пяти точках. В светлом конце гаммы, при 100 оттенках серого, используйте ячейку, где проявляется регулярный полутональный узор. Обычно это соответствует 1–4%. Если экран обнаружен с большей плотностью, это означает, что при экспонировании формы были допущены ошибки, и нет смысла проводить дальнейшие измерения.

На противоположном конце шкалы найдите самую тёмную точку, где экран всё ещё виден. Для непокрытой бумаги это около 80%, для качественной покрытой бумаги — примерно 90-95%. Для оставшихся точек используйте клетки, где плотность по данным денситометра соответствует 25%, 50% и 75% с точностью +/-1. Номера этих ячеек (например, 2, 15, 42, 58 и 96, включая точки на концах шкалы 0 и 100) будут использоваться для получения компенсационной кривой.

Компенсация усиления точек

В принципе невозможно устранить усиление точек во время печати. Однако, исходя из результатов наших измерений, легко построить график, показывающий степень точечного усиления в зависимости от плотности исходного экрана (заданного размера точки).

Это требует нелинейной коррекции, а не простого увеличения яркости или гамма-функции, как часто делается без учёта природы явления. Мы уже взяли данные для построения кривой компенсации с денситометра. Значения, нанесенные по вертикальной оси (оси результатов) в опорных точках — 0%, 25%, 50%, 75% и 100% по горизонтальной оси — соответствуют числу упомянутых выше квадратов.

Усиление точек должно измеряться не только для чёрного, но и для остальных трёх каналов.

Далее нужно ввести кривую компенсации в приложение, с которым вы работаете. Например, в Adobe Photoshop его можно сохранить на диск и затем загрузить на финальной стадии обработки изображения с помощью команды Image/Adjust/Curves.

Для достижения нормальной цветорепродукции соответствующая коррекция проводится на этапе подготовки формы. Например, если должно быть 50% полутона, 32% устанавливается во время экспозиции. Во время печати добавляется 18% точечного усиления, и печать имеет нужные 50%. Очевидно, что такая коррекция будет работать только при постоянном усилении точечного коэффициента.

Если у вас нет измерительного прибора

Сегодня трудно найти типографию, которая не имела бы хотя бы примитивного денситометра. Но на практике может случиться всё что угодно. Конечно, если у вас нет денситометра и возникают трудности с экспозицией тестовой шкалы или её печатью в типографии, вы не сможете построить точную кривую. Это также будет бессмысленно, если вы будете часто и случайно менять бумагу и чернила.

Что можно порекомендовать в этом случае? Вы можете использовать высоко усредненные компенсационные кривые, которые есть в профессиональном графическом и версточном ПО. Это не панацея, но, по крайней мере, они позволят учитывать тип бумаги, на которой будет напечатана ваша работа.

Какой бы способ вы ни выбрали для борьбы с приростом точек — построение точных кривых компенсации или использование профилей, предоставленных в программе — помните, что компенсацию нужно выполнить только один раз. Либо при подготовке иллюстраций в графическом редакторе, либо при выводе иллюстраций из приложения для верстки.

Хороший технолог редко меняет типы печатных красок, а для наиболее часто используемых материалов всегда есть заранее подготовленные наборы компенсационных кривых.