Сегодня наша история о офсетной машине с листовым подачем, которой не суждено было прожить долгую и счастливую жизнь. Он выпускался очень короткий период — с 1984 по 1994 год, но примечателен тем, что это была попытка Гейдельберга закрепиться на рынке, который тогда ещё только находился в зачаточном состоянии — рынке одно- двухцветной акцентной печати и конкурировать с дешёвыми дубликаторами.

Её можно считать предшественником современных цифровых печатных решений, а последнее поколение носит название Heidelberg Versafire. Конечно, чтобы достичь сегодняшних позиций, Heidelberg ещё предстоит пройти очень долгий путь с экспериментами Quickmaster 46-4 DI, позже с Kodak NexPress и уже в 2010-х годах с Ricoh Digimaster, но все эти серии машин также имеют свои корни в офсетной печати.

С чего всё началось?

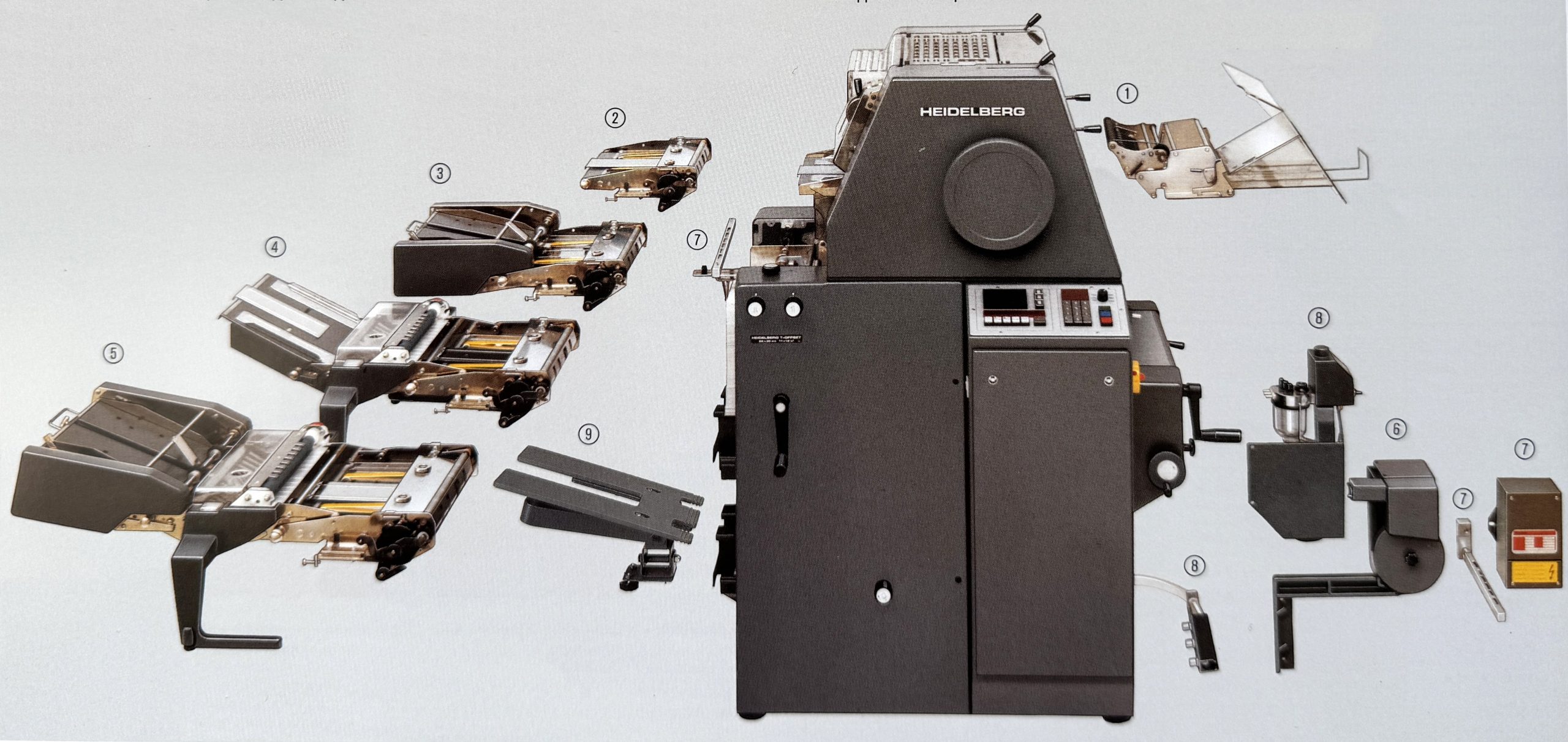

Ты, наверное, уже понял. Речь идёт о серии Heidelberg T-Offset — небольших дубликаторах размером 28×39 см, способных работать со скоростью до 10 тысяч листов в час.

До начала 80-х годов Гейдельберг уже имел опыт работы в нише мелкого шрифта. Но единственная печатная машина GTO была слишком малоавтоматизированной и довольно громоздкой для офиса, и постепенно в нише акцентной печати начали появляться новые неожиданные игроки с американского и японского рынков — Hamada, Ryobi, AB Dick. В начале 80-х появились копировальные салоны, специализировавшиеся на печати чеков, форм, билетов. Они были простыми, простыми в обслуживании и не требующими особых условий, процветали.

Преимущество таких копировальных салонов заключалось в том, что им не требовалось огромных помещений и высокоточного оборудования. Его можно было открыть рядом с потребителем — даже в соседнем доме или на оживлённой улице. Банк или крупный офис мог иметь собственную печатную зону для документации.

Конечно, Гейдельберг рассчитывал на успех новой машины. Демонстрационные автобусы отправлялись клиентам по всему миру, где операторы показывали им весь процесс печати — от изготовления пластин до отделки.

Универсальная машина для коротких пробегов

Идея дешёвого и быстрого производства печати активно использовалась производителями пластин для печати. Материалы можно было освещать в малой копии и разрабатывать в компактном процессоре. Это облегчало фотографирование оригинала, который даже не требовало растеризации, и сразу же подготовить для него пластину.

Чернильный блок

Требования к чернильной машине такой машины также отличаются от требований к крупноформатным машинам. Больших площадей для герметизации нет. Всё, что нужно от машины — это хорошо и равномерно раскатить печатную краску.

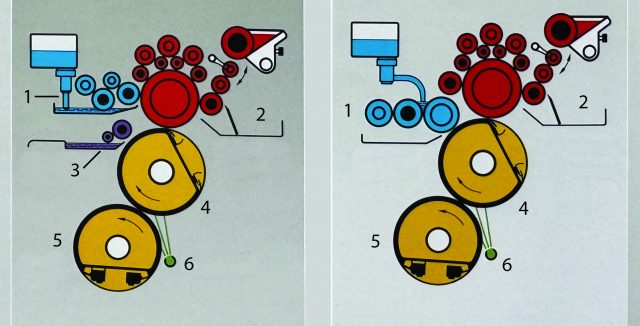

В Гейдельбергском T-смещении используется совершенно необычная система чернил. Чернила накатили на тарелку… всего один ролик большого диаметра — его размер был вдвое меньше диаметра пластинчатого цилиндра.

Схема чернильного блока означала, что поток краски делился на два потока. Только три валика подавали всю чернилу из цилиндра воздуховода на каточный валик. В то же время остальные семь роликов просто наносили и выравнивали накатную краску по поверхности большого катка.

Демпфирующий блок

В зависимости от используемой печатной пластины машина могла иметь один из двух типов демпфирующих агрегатов.

1. Комбинированный блок — демпфирование применялось не к пластине, а к большому резиновому ролику. На её поверхности создавалась плёнка «чернила — вода» в нужной пропорции, которая наносилась на фольгированную пластину. Конструкция такой печатной машины включала несколько других роликов, которых вы не встретите в современных машинах. Они выполняли функцию травления фольгированной пластины.

2. Обычный отдельный демпферный блок с тканевыми валиками, которые формировали пленку «чернила — вода» на пластинчатом цилиндре.

Строительство печатной машины

Несмотря на внешний вид лёгкости, машина была точной и рассчитана на длительную эксплуатацию.

Пластины и печатные цилиндры были отлиты из стального сплава, а смещённый цилиндр был полым внутри и изготовлен из алюминия.

Цилиндры были оснащены кольцами скольжения, что повышало стабильность машины и обеспечивало действительно высокое качество точек. Но самое главное — цилиндры монтировались на конических игольчатых подшипниках без зазора, как в больших многоцветных прессах. Конструкция этих довольно дорогих подшипников очень точна и почти не поддаётся износу.

Стальные захваты с заменяемыми полиуретановыми накладками можно было отремонтировать, а изношенные легко заменить.

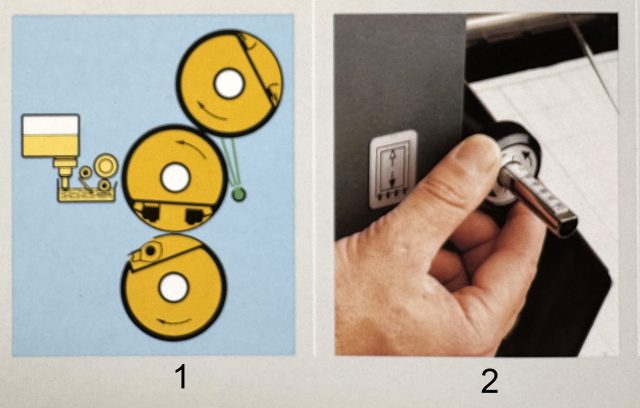

Смещённый цилиндр был оснащён устройством быстрой мойки с использованием специального ролика с низкой плотностью материала. Это показано на рисунке ниже (1). Её резина была разработана исключительно с использованием экологически чистых материалов. Когда принтер пытался помыть машину дешёвым парафином, валик менял свою структуру и набухал. Замена ролика была довольно дорогой, и со временем принтеры снова перешли к промывке смещённой паутины обычной тряпкой…

Подача и подача

Подача листов осуществлялась узкой стороной.

Существовало две версии, отличавшиеся по конструкции доставки. Они отличались тем, что в TOK был складчик лотков, а в TOM — стол, который можно было опустить на пол.

Аксессуары

Это самая интересная часть нашего обзора. Серия T-Offset была задумана как основа для копировальных мастерских, оборудование которых быстро выполняет любую задачу. Именно поэтому для этих машин подготовлен впечатляющий список дополнительного оборудования.

Это не всё. Печатную машину можно было подключить к сортировщику с 60 или 120 полками. Всего можно было подключить до 10 башен с общим числом до 600 полок в линии к машине! Вы должны согласиться, что в такой конфигурации линия печати уже напоминает современные цифровые печатные машины с сортировщиками.

Но самым невероятным дополнительным оборудованием на машине Heidelberg T-Offset было онлайн-устройство для открытия пластин, произведённое Bacher. С помощью лотка для подачи в камеру вставляли бумажный оригинал. Он был сфотографирован там, экспонирован на специальном материале пластины с серебром, проявленный и введён в машину.

Преимущества и недостатки

Heidelberg сумел создать лучший в своём классе офсетный печатный дубликатор, который стал достойной заменой знаменитой типографической машине Tiegel. Он был максимально автоматизирован, что для середины 1980-х выглядело как новый стандарт печати.

Чернильное устройство быстро создавало качественные отпечатки всего за 50 листов. Длина окружности большого катка превышала длину поверхности, предназначенной для печати, и шаблонирование было полностью исключено. Небольшой объём чернил позволял быстро адаптироваться к новым работам. Но эксплуатация показала серьёзные недостатки одного накатного цветного ролика. Малейшее повреждение валика, которое могло быть вызвано посторонним предметом, приводило к печатному дефекту. Ролик был очень дорогим и его было трудно заменить.

Несмотря на наличие впечатляющего списка периферийных устройств, сама настройка пластин не была полностью автоматизирована. В машине были как быстро зажимающаяся штанга, которую нужно было закрыть специальным инструментом, так и планка с крючками. Машина могла автоматически вставлять и зажимать только неперфорированную пластину. Полностью автоматическая система замены пластин для всех видов пластин не могла быть установлена на машину.

Пластины, которые были распространены при случайной печати

1. Алюминиевая печатная пластина с прямым или перфорированным краем. Шаг перфорации 12,5 мм, диаметр перфорации 4,5 мм. Стандарт был широко распространён и назывался «International». Пластины до сих пор являются самым распространённым материалом в офсетной печати.

2. Алюминиевая печатная пластина с перфорированным краем. Шаг перфорации — 12,7 мм. Диаметр перфорации — 4 мм. Этот стандарт перфорации получил название «Pinbar». Метод экспозиции — фотоаппарат, затем офорт. Сопротивление обращению — до 10 тысяч отпечатков.

3. Алюминиевая печатная пластина с перфорированным краем. Шаг перфорации 29,6 мм. Ширина перфорации — 5,5 мм. Метод экспозиции — фотокамера с последующим травлением. Сопротивление обращению — до 10 тысяч отпечатков.

4. Полиэстерная печатная пластина на основе слоя копирования с серебром. Экспонировано прямым фотографическим процессом. Его можно было использовать с перфорированным краем. Сопротивление обращению — около 20 тысяч отпечатков.

5. Бумажная печатная пластина с неперфорированным краем. Производится с помощью лазерного принтера или копировального аппарата, но требует травления оксидом цинка. Сопротивление печати — до 7-10 тысяч отпечатков.

6. Бумажная печатная пластина с неперфорированным краем. Печатаемость — до 3 000 отпечатков. Производится на копировальной машине или лазерном принтере.

Выводы

Но самое главное — машина вовсе не была адаптирована для печати многоцветных растровых работ, где требовалось точное сопоставление цветов. Он был задуман как дополнение к многоцветной машине. Таким образом, возможности Гейдельбергского T-смещения оставались очень ограничены.

Формат машины был таким же, как у предыдущих машин Tiegel с типографией — 28×39 см. Но вскоре все поняли, что это неудобно и не подходит ни с одной другой печатной машиной. Новая машина не могла работать в тандеме с форматами Heidelberg GTO 34×46 см и 36×52 см.

Очевидно, что Heidelberg полагался на печатные машины серии T-Offset, но огромное количество периферийного оборудования, такого как различные фидеры и сортировщики, делало машину необоснованно дорогой. Кроме того, решение оказалось неудобным из-за плохо продуманной системы прокатки чернил и неавтоматизированной системы установки пластин.

После десяти лет производства серия была прекращена в 1994 году. Однако Heidelberg не отказался от производства оборудования для ниши возбуждения, и модель T-Offset была заменена другой машиной — Quickmaster 46, где инженеры проделали много работы над ошибками.

Использованные фотографии из публичных источников и материалов Heidelberger Druckmaschinen AG