A nossa história de hoje é sobre uma máquina de impressão offset alimentada em folha que não estava destinada a viver uma vida longa e feliz. Foi produzido por um período muito curto – de 1984 a 1994 –, mas destaca-se pelo facto de ter sido uma tentativa de Heidelberg de ganhar espaço num mercado que ainda estava na sua infância na altura – o mercado da impressão de destaque de uma ou duas cores, e de competir com duplicadores baratos.

Pode ser considerada a precursora das soluções modernas de impressão digital, sendo a geração mais recente que tem o nome Heidelberg Versafire. Claro que, para chegar às posições atuais, Heidelberg ainda tem um longo caminho a percorrer com as suas experiências Quickmaster 46-4 DI, depois com a Kodak NexPress e já nos anos 2010 com a Ricoh Digimaster, mas todas estas séries de máquinas também têm as suas raízes na impressão offset.

Onde é que tudo começou?

Provavelmente já percebeste. Estamos a falar da série Heidelberg T-Offset, pequenos duplicadores de 28x39cm capazes de funcionar a velocidades de até 10 mil folhas por hora.

Até ao início dos anos 80, Heidelberg já tinha experiência no nicho de letra pequena. Mas a única máquina de impressão, GTO, era pouco automatizada e bastante volumosa para o escritório, e gradualmente começaram a surgir novos intervenientes inesperados dos mercados americano e japonês – Hamada, Ryobi, AB Dick – no nicho da impressão de destaque. Foi no início dos anos 80 que as casas de cópia, especializadas na impressão de cheques, formulários, bilhetes. Eram simples, fáceis de manter e sem necessidade de condições especiais, prosperaram.

A vantagem destes salões de cópias era que não exigiam instalações enormes nem equipamento de alta precisão. Pode ser aberto perto do consumidor – mesmo numa casa vizinha ou numa rua movimentada. Um banco ou um grande escritório poderia ter a sua própria área de impressão para documentação.

Claro que Heidelberg contava com o sucesso da nova máquina. Autocarros de demonstração foram enviados a clientes de todo o mundo, nos quais os operadores lhes mostraram todo o processo de impressão – desde a fabricação de chapas até ao aparado.

Uma máquina versátil para corridas curtas

A ideia de uma produção rápida e barata de impressão foi ativamente adotada pelos fabricantes de chapas para impressão. Os materiais podiam ser iluminados numa fotograma de cópia de formato pequeno e desenvolvidos num processador compacto. Isto facilitou tirar uma fotografia do original, que nem sequer precisava de ser rasterizada, e imediatamente produzir uma placa para ele.

Unidade de tinta

Os requisitos para a máquina de tinta destas máquinas também são diferentes dos das máquinas de grande formato. Não há grandes áreas para selar. Tudo o que é necessário da máquina é apenas estender o tinteiro de impressão de forma uniforme.

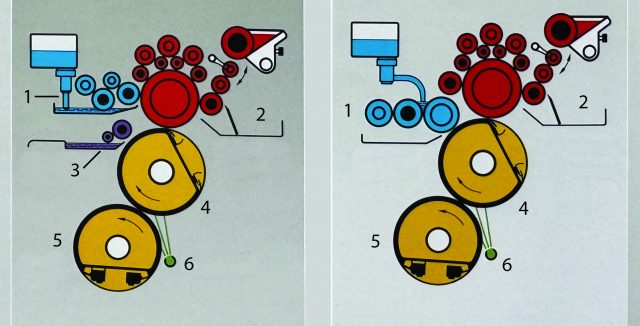

No deslocamento T de Heidelberg, é utilizado um sistema de tinta completamente invulgar. A tinta foi enrolada na placa por… apenas um rolo de grande diâmetro – o seu tamanho era metade do cilindro de placa.

O esquema da unidade de tinta fazia com que o fluxo de tinta fosse dividido em dois fluxos. Apenas três rolos alimentavam toda a tinta do cilindro do condutor para o rolo de molete. Ao mesmo tempo, os outros sete rolos simplesmente espalhavam e nivelavam a tinta molada sobre a superfície do grande rolo de molete.

Unidade de amortecimento

Dependendo da chapa de impressão utilizada, a máquina podia ter um de dois tipos de unidades de amortececimento.

1. Unidade combinada – o amortecimento não era aplicado à placa, mas sim ao grande rolo de borracha da placa. Na sua superfície era criada uma película de ‘tinta-água’ na proporção necessária, que era aplicada na placa de folha de alumínio. O design de uma máquina de impressão deste tipo incluía vários outros rolos, que não se encontram nas máquinas modernas. Estas desempenhavam a função de gravar a placa de folha de alumínio.

2. Unidade de amortecimento separada convencional com rolos de tecido que formavam o filme ‘tinta-água’ no cilindro da placa.

A construção da máquina de impressão

Apesar da sua aparência de leveza, a máquina era precisa e concebida para operação a longo prazo.

A chapa e os cilindros de impressão foram fundidos em liga de aço, enquanto o cilindro da manta offset era oco por dentro e feito de alumínio.

Os cilindros tinham anéis deslizantes, que aumentavam a estabilidade da máquina e alcançavam uma qualidade de pontos muito elevada. Mas, mais importante ainda, os cilindros eram montados em rolamentos de agulhas afilados sem folga, como nas grandes prensas multicoloridas. A construção destes rolamentos bastante caros é altamente precisa e quase sem desgaste.

As garras de aço com pastilhas de poliuretano substituíveis podiam ser reparadas e as gastas facilmente substituídas.

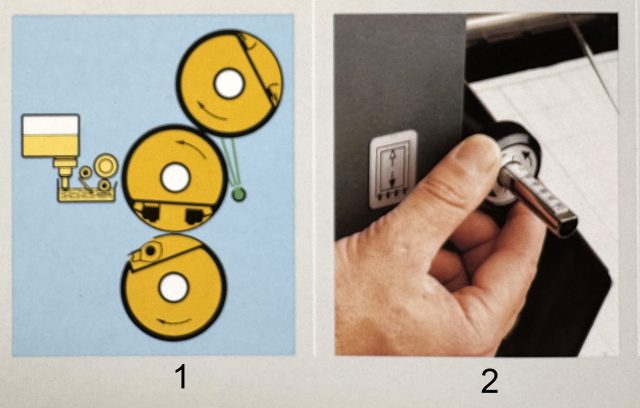

O cilindro deslocado estava equipado com um dispositivo de lavagem rápida usando um rolo especial com baixa densidade de material. Está mostrado na figura abaixo (1). A sua borracha foi concebida apenas para usar materiais amigas do ambiente. Quando a impressora tentava lavar a máquina com parafina barata, o rolo mudava de estrutura e inchava. Era bastante caro substituir o rolo e, com o tempo, as impressoras voltaram a lavar a banda offset com um pano comum…

Alimentação e entrega

A alimentação em lençóis era feita pelo lado estreito.

Havia duas versões, diferentes no design da entrega. Diferenciavam-se porque o TOK tinha um empilhador de bandejas, enquanto o TOM tinha uma mesa que podia ser deixada cair no chão.

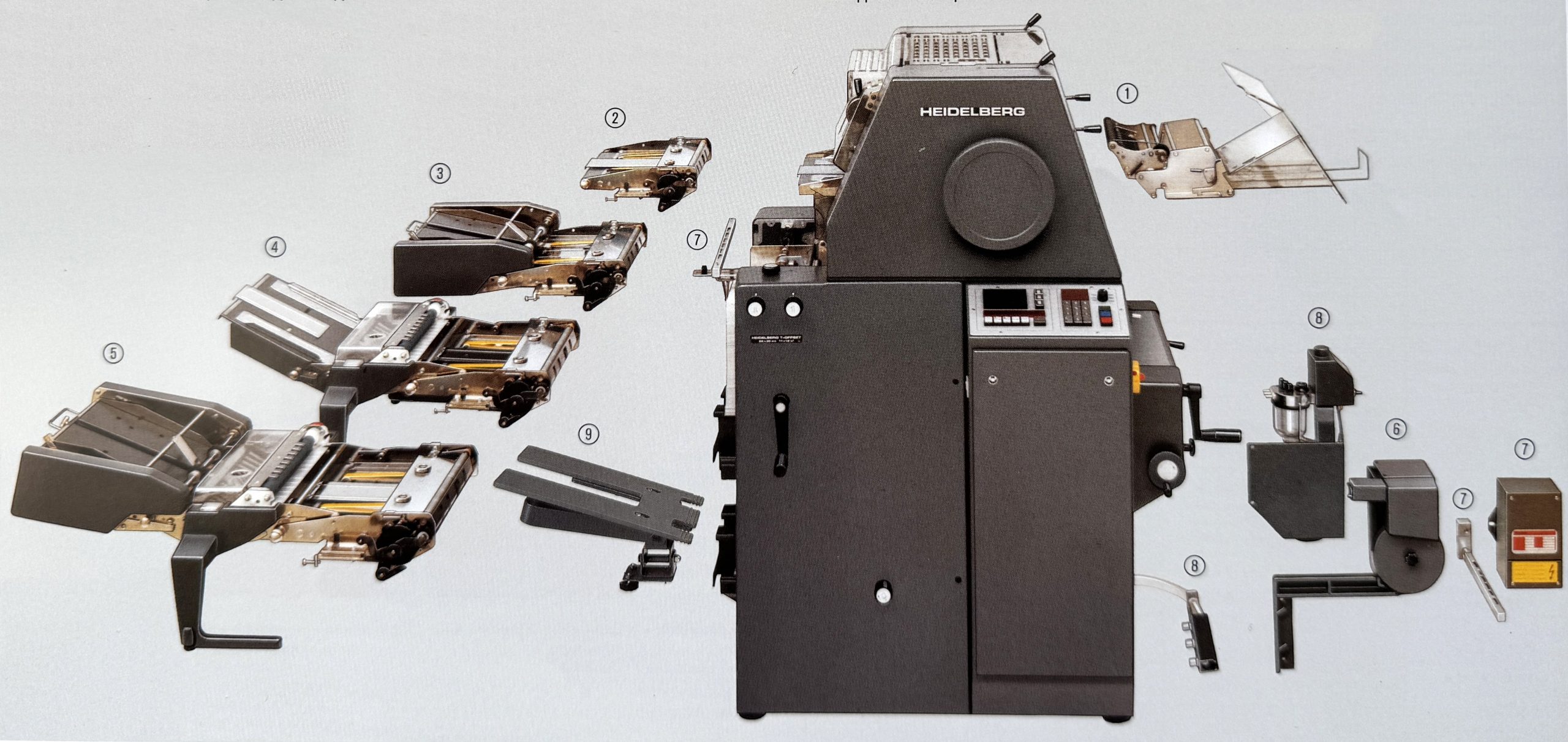

Acessórios

Esta é a parte mais interessante da nossa análise. A série T-Offset foi concebida como base para as copiadoras, cujo equipamento pode rapidamente cumprir qualquer função. Por isso, foi preparada uma lista impressionante de equipamentos opcionais para as máquinas.

Isto não é tudo. A máquina de impressão podia ser ligada a um separador com 60 ou 120 prateleiras. No total, até 10 torres com até 600 prateleiras podiam ser ligadas em linha à máquina! Tens de concordar que, nesta configuração, a linha de impressão já se assemelha às máquinas de impressão digital modernas com separadores.

Mas o equipamento opcional mais incrível da máquina Heidelberg T-Offset foi o dispositivo de exposição de placas online fabricado pela Bacher. Usando uma bandeja de alimentação, um original em papel era inserido na câmara. Foi fotografado ali, exposto numa placa especial contendo prata, revelado e introduzido na máquina.

Vantagens e desvantagens

A Heidelberg conseguiu criar a melhor duplicadora de impressão offset da sua categoria, que seria um substituto digno para a famosa máquina de tipografia Tiegel. Era o mais automatizado possível, o que, em meados da década de 1980, parecia um padrão emergente de impressão.

A unidade de tinta produzia rapidamente impressões de qualidade em apenas 50 folhas. O comprimento da circunferência do grande rolo de moleção excedia o comprimento da superfície a imprimir, e a modelação era completamente eliminada. A pequena capacidade de tinta permitia ajustes rápidos para trabalhos novos. Mas o funcionamento mostrou as sérias desvantagens de ter um único rolo de cor de moldura. O menor dano ao rolo, que poderia ser causado por um objeto estranho, resultava num defeito de impressão. O rolo era muito caro e difícil de substituir.

Apesar da presença de uma lista impressionante de periféricos, a configuração das placas em si não era totalmente automatizada. A máquina incluía tanto uma barra de fixação rápida, que tinha de ser fechada com uma ferramenta especial, como uma barra com ganchos. A máquina podia inserir e prender automaticamente apenas a placa não perfurada. O sistema automático completo de troca de placas para todos os tipos de material de chapas não podia ser instalado na máquina.

Placas que eram comuns na impressão acidental

1. Chapa de impressão de alumínio com borda reta ou borda perfurada. Passo de perfuração 12,5 mm, diâmetro de perfuração 4,5 mm. O padrão foi amplamente distribuído e chamava-se ‘Internacional’. As chapas são ainda hoje o material de forma mais comum na impressão offset.

2. Chapa de impressão de alumínio com borda perfurada. A altura da perfuração é de 12,7 mm. Diâmetro da perfuração – 4 mm. Este padrão de perfuração teve o nome de ‘Pinbar’. Método de exposição – câmara fotográfica seguida de gravura. Resistência de circulação – até 10 mil impressões.

3. Chapa de impressão de alumínio com borda perfurada. Pitch de perfuração 29,6 mm. Largura da perfuração – 5,5 mm. Método de exposição – câmara fotográfica com gravação subsequente. Resistência de circulação – até 10 mil impressões.

4. Chapa de impressão de poliéster baseada numa camada de cópia contendo prata. Exposto por processo fotográfico direto. Era possível usar com aresta perfurada. Resistência de circulação – cerca de 20 mil impressões.

5. Chapa de impressão à base de papel com borda não perfurada. Fabricado por impressora laser ou copiadora, mas que requer gravação com óxido de zinco. Resistência de impressão – até 7-10 mil impressões.

6. Chapa de impressão à base de papel com borda não perfurada. Imprimibilidade – até 3.000 impressões. Produzido numa copiadora ou impressora laser.

Conclusões

Mas, mais importante ainda, a máquina não era de todo adaptada para imprimir obras raster multicoloridas, onde era necessária correspondência exata de cores. Foi concebida como um complemento a uma máquina multicolorida. Assim, as possibilidades do Heidelberg T-Offset continuavam muito limitadas.

O formato da máquina era o mesmo das antigas máquinas tipográficas Tiegel – 28×39 cm. Mas rapidamente todos perceberam que era inconveniente e não correspondia a nenhuma outra máquina de impressão. A nova máquina não conseguia funcionar em conjunto com os formatos de 34×46 cm e 36×52 cm do Heidelberg GTO.

Obviamente, Heidelberg dependia da série T-Offset de máquinas de impressão, mas a enorme quantidade de equipamentos periféricos produzidos, como vários alimentadores e separadores, tornava a máquina excessivamente cara. Além disso, a solução revelou-se inconveniente devido ao mal concebido sistema de laminação de tinta e ao sistema não automatizado de colocação das placas.

Após dez anos de produção, a série foi descontinuada em 1994. Mas Heidelberg não desistiu de produzir equipamentos para o nicho de excitação, e o modelo T-Offset foi substituído por outra máquina, a Quickmaster 46, onde os engenheiros trabalharam muito nos erros.

Fotografias usadas de fontes públicas e materiais da Heidelberger Druckmaschinen AG