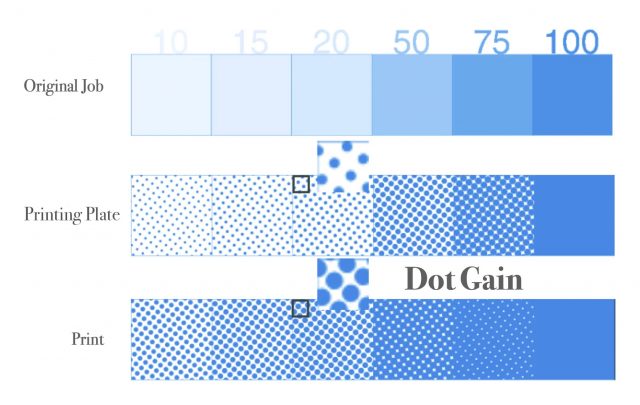

Independentemente da tecnologia de impressão utilizada, o ganho de pontos da tinta de impressão na impressão é uma parte inevitável do processo de impressão. Durante a impressão, cada ponto do semitom excede a área para a qual foi calculado. Quando entra em contacto com o papel, perde a sua forma arredondada correta, e a sua deformação deve ser sempre tida em conta tanto na fabricação da forma de impressão como no trabalho na máquina de impressão.

O ganho de pontos afeta sempre a reprodução das cores, especialmente quando esta é formada sobrepondo três ou quatro cores básicas de tríades, cada uma com uma pequena percentagem de conteúdo. Quando vista a olho nu, tal impressão parece ligeiramente mais escura e, em sombras com densidade superior a 80%, tudo pode fundir-se num bloco sólido.

Ao selecionar uma máquina de impressão usada, é importante determinar qual dos fatores é responsável pelo aparecimento de defeitos de impressão – ajuste incorreto das curvas de compensação ao emitir formas de impressão, pressão excessiva, seleção incorreta da manta offset ou o mau estado do próprio equipamento.

O ganho de pontos tem dois componentes: natural, ou seja, inerente à impressão offset, e secundário, resultante de violações tecnológicas e ajustes da máquina de impressão. O ganho natural de pontos pode ser representado aproximadamente como o achatamento de uma gota de tinta sob pressão na zona de impressão. É daqui que vem o nome do fenómeno. Mas, na realidade, o processo é muito mais complexo.

A física do ganho de pontos

A reflexão da luz incidente do papel ocorre não só na sua superfície, mas também devido à dispersão da luz na espessura do papel. Forma-se uma sombra por baixo da mancha de tinta, pelo que a intensidade da luz refletida imediatamente ao lado da mancha é inferior à da área limpa do papel. Como resultado, a mancha parece ser ligeiramente maior do que realmente é. Este efeito depende principalmente da transparência do papel.

O principal a ter em mente é que é impossível determinar de uma vez por todas a quantidade de correção de ganho de pontos de topo. Ocorre ao usar diferentes tipos de papel, bem como ao aumentar a pressão e viscosidade da tinta. Mesmo a mesma tinta pode espalhar-se de forma diferente a diferentes temperaturas.

Substrato

O papel revestido absorve a tinta várias vezes menos do que o papel de jornal não revestido. Nesta última, portanto, o ganho de pontos é muito mais notório.

Tinta de impressão

A tinta é aplicada ao papel sob pressão. Por causa disso, a área de tinta fresca no papel revestido aumenta. O grau deste aumento, ou seja, o ganho de pontos devido à pressão, é principalmente determinado pela viscosidade da tinta. Tintas espessas e altamente viscosas comprimem muito menos do que as mais líquidas. Na impressão offset, cada ponto do semitom é rodeado por um fino halo de tinta. Isto deve-se ao facto de cada ponto ter um relevo microscópico e a tinta fluir para as suas bordas.

Borrão da tinta de impressão

Para além destas causas naturais, vários defeitos da máquina e perturbações do processo podem levar a um aumento do ganho de pontos de ponto. O que mais se assemelha ao ganho de pontos em termos da sua natureza eficaz é o slaking. Ocorre quando a manta offset desliza em relação ao papel na zona de impressão ou em relação à forma de impressão na zona de contacto.

Aqui estão apenas algumas razões:

- Borracha offset de má qualidade ou mal selecionada,

- borracha tensionada incorretamente,

- espessura incorreta do cobertor,

- esgotamento do cilindro da máquina de impressão,

- Defeito na engrenagem do acionamento do cilindro,

- defeito do rolamento do cilindro,

- válvulas do cilindro de impressão com avaria,

- Instalação incorreta da placa (fixação insuficiente ou inclinação),

- Papel empenado,

- Enrolar a folha durante a entrada na máquina de impressão,

- Excesso de pegajosidade da tinta, etc.

Quando a máquina de impressão está avariada

Mesmo que apenas se tenham em conta o ganho de pontos e a borragem da tinta, é necessário identificar corretamente a natureza do defeito ao inspecionar uma máquina de impressão usada.

As causas tecnológicas do ganho de pontos são eliminadas ajustando o processo de impressão numa determinada gráfica. Durante o processo de ajuste, um especialista experimenta diferentes papéis e tintas para encontrar uma solução que minimize o defeito. Além disso, o tamanho do ponto de meio-tom pode ser ajustado na fase de saída da chapa de impressão. O resultado do ajuste será a aproximação máxima ao original especificado e, consequentemente, à reprodução correta da cor.

Os problemas causados pelo estado da máquina de impressão são muito mais difíceis e dispendiosos de resolver. Por isso, ao inspecionar o equipamento de impressão antes da compra, focamo-nos em determinar o seu estado mecânico. As causas do desalinhamento podem variar bastante, desde uma fundação mal preparada para a máquina até problemas de manutenção.

Mas se imprimir um teste numa gráfica e encontrar borrões, não se apresse a culpar a máquina de impressão. Talvez o técnico da gráfica seja o culpado. Ou a falta de um técnico.

Determinação do ganho de pontos

Para determinar o ganho real de pontos, é necessário imprimir uma escala de medição de semitom. Ao expor a chapa de impressão, qualquer compensação de ganho de pontos deve ser excluída. Usando um densitómetro, determina a densidade ótica nos pontos de controlo da escala. A norma prevê medir o ganho de pontos a 40 e 60 por cento de cinzento. Na prática, muitas vezes limita-se a determinar a densidade real apenas num ponto – para 50% de cinzento, já que o ganho de pontos nos tons médios e sombras leva ao escurecimento da imagem.

Nas áreas claras da escala, a perda de detalhe e a redução do contraste serão notórias. Nas sombras mais profundas, também haverá perda de detalhe devido ao esmagamento mútuo dos pontos de meio-tom uns sobre os outros. As medições de densidade devem ser feitas num mínimo de cinco pontos. No extremo claro da escala, a 100 tons de cinzento, use a célula onde aparece um padrão regular de semitom. Isto corresponde normalmente a 1-4%. Se o ecrã for detetado a uma densidade superior, significa que foram cometidos erros ao expor a forma, e não faz sentido fazer medições adicionais.

No extremo oposto da escala, encontre o ponto mais escuro onde o ecrã ainda é visível. Para papel não revestido, isto é cerca de 80%, para papel de boa camada aproximadamente 90-95%. Para os pontos restantes, utilize-se as células onde a densidade segundo o densitómetro corresponde a 25%, 50% e 75% com uma precisão de +/-1. Os números destas células (por exemplo, 2, 15, 42, 58 e 96, incluindo os pontos nas extremidades da escala 0 e 100) serão usados para obter a curva de compensação.

Compensação de ganho de pontos

É impossível, em princípio, eliminar o ganho de pontos durante a impressão. No entanto, com base nos resultados das nossas medições, é fácil construir um gráfico que mostre o grau de ganho de pontos em função da densidade do ecrã original (tamanho especificado do ponto).

Isto requer uma correção não linear, em vez de um simples aumento do brilho ou da função gama, como é frequentemente feito sem considerar a natureza do fenómeno. Já recolhemos os dados para construir a curva de compensação a partir do densitómetro. Os valores representados no eixo vertical (o eixo dos resultados) nos pontos de referência – 0%, 25%, 50%, 75% e 100% no eixo horizontal – correspondem aos números dos quadrados que mencionámos acima.

O ganho de ponto deve ser medido não só para preto, mas também para os outros três canais.

De seguida, precisa de inserir a curva de compensação na aplicação com que está a trabalhar. No Adobe Photoshop, por exemplo, pode ser guardado no disco e depois carregado na fase final do processamento de imagem usando o comando Image/Adjust/Curves.

Para obter uma reprodução normal das cores, a correção apropriada é feita durante a fase de preparação da forma. Por exemplo, onde deveria haver 50% de meio-tom, 32% é definido durante a exposição. Durante a impressão, adiciona-se 18% de ganho de ponto e a impressão tem os 50% desejados. É claro que tal correção só funcionará se o ganho do ponto for sempre constante.

Se não tiver um dispositivo de medição

Hoje em dia, é difícil encontrar uma tipografia que não tenha pelo menos um densitómetro primitivo. Mas, na prática, tudo pode acontecer. Claro que, se não tiver um densitómetro e tiver dificuldades com a exposição da escala de teste ou a sua impressão na gráfica, não conseguirá construir uma curva precisa. Isto também será inútil se mudares frequentemente e aleatoriamente de papel e tinta.

O que pode ser recomendado neste caso? Pode usar as curvas de compensação altamente médias oferecidas em software profissional de gráficos e layout. Isto não é uma solução mágica, mas pelo menos vão permitir-lhe ter em conta o tipo de papel em que o seu trabalho será impresso.

Qualquer que seja o método que escolha para combater o ganho de pontos – construir curvas de compensação precisas ou usar os perfis fornecidos com o programa – lembre-se que a compensação só precisa de ser feita uma vez. Quer ao preparar ilustrações num editor gráfico, quer ao exportar a partir da aplicação de layout.

Um bom tecnólogo raramente altera os tipos de tintas de impressão e, para os materiais mais comuns, existem sempre conjuntos pré-preparados de curvas de compensação.