Elementos de impressão de controlo (bem como padrões de impressão) começaram a ser desenvolvidos na década de 1960. Tornaram-se relativamente comuns na década de 1980 (apenas as impressoras mais avançadas usavam escalas de controlo já na década de 1970). Antes disso, muitas gráficas nem sequer tinham uma tríade padronizada de cores. Os processos de separação de cores e mistura de tinta foram feitos manualmente e, como era de esperar, a cobertura de cor sofreu como resultado.

A forma como as impressoras funcionavam nessa época é um tema bastante interessante e vasto para uma história à parte. Alguns conhecedores de produção podiam reconhecer a olho em que prensa de impressão o seu trabalho era impresso.

Deve-se reiterar que, ao inspecionar uma prensa de impressão, a tarefa do inspetor é determinar a natureza do defeito. A maioria pode ser causada por problemas tecnológicos, e não estão relacionados com defeitos na própria imprensa, mas sim com materiais incorretamente selecionados, condições climáticas.

A impressão de teste cumprimos quando o cliente escolheu o pacote de inspeção alargada. Ou quando são suspeitas de defeitos mecânicos do equipamento durante uma inspeção padrão.

Hoje em dia, tudo, desde a cor das tintas até à quantidade de ganho de pontos, foi padronizado. Com o advento do padrão CIP 3, é agora possível mudar rapidamente e até alcançar repetibilidade na impressão de uma encomenda após um período de tempo. Foi necessário fazer muito trabalho antes de fazer sentido avaliar objetivamente os resultados. Existem escalas de verificação para facilitar isto.

Vamos passar ao manual para a teoria.

Uma faixa de controlo é um conjunto de elementos de controlo (campos, objetos de teste) numa impressão que permite avaliar a sua qualidade. Ao fazê-lo, tanto os defeitos individuais decorrentes de certos defeitos no processo de impressão como o seu efeito global são controlados.

Como a escala de controlo serve como um indicador objetivo da qualidade da impressão, a avaliação dos resultados (obviamente detetados pela escala) é realizada de forma extremamente objetiva: através de medições em densitómetros, espectrofotómetros; mas também visualmente, por exemplo, com a ajuda de uma lupa.

Os elementos de controlo distinguem-se:

(a) pelo propósito:

- para processos de fabrico de placas;

- para processos de impressão;

- para processos de pós-impressão;

(b) por tipo de transportadora:

- analógica (o suporte é filme fotográfico; a escala é colada na chapa de impressão juntamente com a placa fotográfica impressa);

- digital (adicionado ao layout na fase de layout);

(c) pelo método de controlo:

- controlo operacional;

- para depuração de equipamentos.

No trabalho de verificação do estado da prensa de impressão, são usados elementos de controlo para determinar os defeitos existentes do sistema de transporte de folhas, conchas e outros elementos. A maioria dos testes não está disponível livremente, é difícil de reconhecer e, por isso, são usados apenas por especialistas.

Elementos de controlo do controlo operacional da impressão

As mais familiares para nós são as riscasde controlo operacional dos processos de impressão (mesmo quem nunca lidou com impressão já as viu – por vezes não são cortadas e permanecem no produto final).

Existem muitos parâmetros diferentes do processo de impressão que podem e devem ser controlados, daí muitos elementos de controlo correspondentes. Mas nem todas são necessárias para o controlo operacional. Na maioria dos casos, uma escala completa contém os seguintes elementos:

1) Campos de tinta 100% (os chamados matrizes).

O seu número corresponde ao número de cores e ao número de zonas de tinta da prensa de impressão. As placas estão distribuídas por toda a largura da folha. São usados para controlar o fornecimento total de tinta. As placas são medidas com um densitómetro. Os dados de densidade ótica resultantes são comparados com os padrões para a tinta em questão. Como resultado das medições, a impressora percebe se todas as tintas estão a ser alimentadas de forma uniforme e consegue ajustar o fornecimento de tinta a tempo.

2) Campos de aprisionamento (os chamados sobreposições binárias ou matrizes binárias).

Estes elementos permitem avaliar a sobreposição de duas cores. É importante para impressão em bruto, quando uma tinta é imediatamente seguida por outra, ou seja, para máquinas multi-cores e multi-secções, especialmente máquinas offset. Os campos de captura são a sobreposição de duas cores: para impressão de tríades são azul (C+M), verde (C+Y), vermelho (M+Y). Os campos de captura podem ser assinados como “armadilhamento”.

Um problema comum: os campos de tinta CMY são bem reproduzidos e correspondem à referência. No entanto, os campos de sobreposição (ou seja, armadilhas) são muito diferentes da prova de cor, indicando problemas com as cores sobrepostas. Neste caso, recomenda-se normalmente alterar a ordem das cores sobrepostas, alterar o seu conjunto (porque mesmo uma pequena contaminação de cores tem um impacto significativo no resultado da sobreposição) ou o substrato.

3) Equilíbrio de Cinzentos.

Trata-se de uma sobreposição de tintas numa certa proporção (normalmente 75 C, 62 M, 60 Y) que, quando impressa perfeitamente, garante a mesma dispersão das tintas, e para facilitar a determinação da presença de um tom, este campo é normalmente impresso ao lado do campo cinzento “real” de 80% formado pela tinta preta. Estes campos têm de ser idênticos, então a imagem não está tingida. A aparente tonalidade do campo composto, e portanto de toda a impressão, pode dever-se a proporções incorretas de fornecimento de tinta ou a ganhos de pontos desiguais. Frequentemente existe uma assinatura “bal” (de equilíbrio) por baixo dos campos de balanço cinzento.

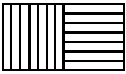

4) Elementos de controlo de deslizamento e esmagamento (também chamados campos de smudge e duplo).

Estes são geralmente dois campos formados por traços paralelos, horizontais para um campo e verticais para o outro. A palavra “slam” (francês para “casamento”) é frequentemente escrita por baixo destes elementos. É especialmente importante controlar o deslizamento e o esmagamento na impressão em rolos, onde o deslizamento da placa sobre o papel é um problema comum. O princípio do elemento de controlo é o seguinte: se o deslizamento ocorrer na direção vertical, os traços horizontais tornar-se-ão mais grossos, mas os verticais não (apenas se tornam ligeiramente mais longos, mas isto é quase impercetível).

Para além do sistema de linhas perpendiculares, elementos de controlo sob a forma de círculos concêntricos são por vezes usados para este fim. O princípio é o mesmo.

5) Elementos para controlo da dispersão de pontos raster.

Estes podem ser mundos radiais, vários elementos que combinam elementos raster ou tracejados de diferentes frequências, mas os mais comuns são campos com 40% e 80% de pontos raster. São medidos com um densitómetro atrás do filtro de luz correspondente, após o que são calculados os ganhos tonais nos dados (ou seja, os resultados da medição são comparados com os valores nominais de 40% e 80%). Deve ter-se em mente que o aumento do tamanho dos elementos raster pode ser causado não só pelo ganho de pontos, mas também por problemas da prensa de impressão – deslizamento, esmagamento. Recomenda-se identificar a sua natureza – tecnológica (devido à seleção incorreta dos materiais, pressão ou condições climáticas) ou mecânica (desgaste das peças da máquina de impressão ou montagem incorreta) – e eliminá-las a tempo antes de medir o aumento dos dados tonais.

6) Campos para controlar o contraste relativo da impressão.

Normalmente existem dois campos para cada tinta: com áreas relativas de pontos raster de 100% e 80%. As densidades destes campos são medidas e comparadas. Se não houver diferença, então a tinta infiltrou-se nas fendas do campo de 80%, o que significa uma perda total de detalhe nas sombras. É o “bloqueio de sombra” que é o problema de gradação mais comum, e este elemento permite identificá-lo.

7) Elementos para controlar pequenos elementos raster.

São campos com pontos raster de área relativa 1%, 3%, 5%, 95%, 97%, 99%. A reprodução destes pontos é controlada com uma lupa. Nem sempre podem ser reproduzidas – devido a papel não liso, chapa de impressão mal feita, etc.

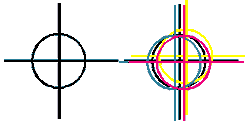

8) Elementos para controlar o alinhamento – cruzamentos, linhas, que muitas vezes também são marcas de aparamento.

Uma cruz é formada por quatro cruzes impressas com quatro cores (para impressão de tríades). Idealmente, isto não deveria ser notório: se as cores estiverem precisamente combinadas, elas ficarão lisas umas sobre as outras sem se separarem.

Cada um destes elementos é geralmente reproduzido separadamente para cada tinta.

O que mais é importante?

Como já foi referido, o elemento mais importante que a impressora controla em primeiro lugar são as margens de 100% de tinta. Na verdade, estes elementos regulam o processo: a cada rotação, a unidade de tinta da prensa transfere uma certa quantidade de tinta da caixa para a placa. Deve ser suficiente para criar uma densidade uniforme na superfície da folha. Ou seja, as condições normais para a combinação de cores devem ser asseguradas com uma quantidade mínima e uma “secura” suficiente da tinta para se fixar na folha impressa num período de tempo razoável. Se a camada de tinta for demasiado espessa, não seca bem e começa a borrar.

Se for alimentada menos tinta nos rolos da máquina, simplesmente não será suficiente para cobrir toda a superfície de forma uniforme, e a impressão irá “desvanecer” de uma extremidade à outra.

Os valores de densidade ótica para impressão offset, ganho de pontos, etc., são recomendados pela norma internacional ISO 12647-2.

Existem muitas escalas de controlo diferentes concebidas para tipos alternativos de impressão: por exemplo, digital, serigrafía, intaglio, etc. Têm os seus próprios elementos específicos a considerar. Por exemplo, a impressão não triádica, a preto e branco não requer equilíbrio de cinzentos, armadilhas. Precisa de um elemento para controlar a transferência de gradação. No entanto, a maioria delas é igual às escalas de controlo padrão para impressão offset. Os princípios de controlo não diferem dos descritos acima.

Até agora, foi desenvolvido um sistema de normas apenas para impressão offset. Noutras áreas, como a flexografia, não existe uma padronização internacional uniforme e o impressor baseia-se essencialmente na sua própria experiência.

Controlo dos processos de fabrico de chapas

Para descrever as escalas de controlo dos formantes, é necessário recuar no tempo, quando um meio intermédio, o filme fotográfico, foi usado para fazer a placa. A área do véu aumentava ou diminuía quando os parâmetros de desenvolvimento eram alterados. Por causa disso, o ponto raster também pode aumentar ou diminuir. Uma cunha ótica especial poderia ajudar a controlar o ponto raster.

As escalas de controlo para o processo de pré-impressão são concebidas para identificar problemas típicos da produção de filmes fotográficos e da fabricação de placas, como gradação incorreta, perda de detalhes finos, etc. Os problemas são geralmente causados por tempos de exposição incorretos ou modos de revelação.

Para determinar o tempo de exposição ideal, normalmente usa-se uma cunha ótica tonal, cada campo com uma densidade ótica superior ao anterior. A constante da cunha é igual à raiz de 2, ou seja, a iluminância atrás do primeiro campo é 1,4 vezes maior do que atrás do segundo campo, e 2 vezes maior do que atrás do terceiro campo, etc.

Esta distribuição de densidades é conveniente para determinar a exposição.

E agora há uma boa notícia: a placa CTP moderna tem o que se chama um ponto quadrado, que não tem qualquer área de véu. Por isso, a cunha ótica deixou de ser utilizada. Para placas de impressão, utiliza-se uma camada de cópia de alto contraste. Apenas dois níveis de gradação são formados nela – ou a iluminação ocorreu completamente, ou ela não está presente de todo. Portanto, ao expor tal objeto de teste ao material da placa, obteremos como na imagem seguinte.

A localização da fronteira de transição determina o limiar de exposição, que excede o qual resultará em retroiluminação. Após várias retroiluminações, é selecionado o tempo de exposição que aproxima este limite o máximo possível da sua localização ideal (0,6-0,8).

Se a placa estiver subexposta, campos com grandes pontos raster serão percebidos como dies, e se estiver sobreexposta. O mesmo problema acontecerá com campos com pequenos pontos raster.

Além disso, as escalas de controlo para processos de fabrico de placas podem conter elementos para controlar a graduação, a transferência e o deslizamento.

Controlo dos processos de pós-impressão

São elementos individuais. As mais importantes são as marcas de acabamento. São cruzes, linhas ao longo das quais o equipamento de corte está alinhado. Para controlar a dobra e a correção da ordem de palheta, são usadas marcas de controlo sob a forma de elementos numerados. Em cada assinatura seguinte, é deslocado para baixo em relação à anterior. É por isso que, no caso de palhetada correta, forma-se um “deslizamento” desses elementos a descer na espinha das assinaturas. Se as assinaturas forem selecionadas incorretamente, é imediatamente notório por “springboards” no “slide”.

Ao estampar folha, o processo é geralmente controlado com um cunho de folha.

Literatura

(c) Manuais metodológicos da Universidade Estatal de Impressão de Moscovo, 1994-1999

(с) Marogulova N., Stefanov S. Consumíveis para Impressão Offset. Moscovo, 2002.