O nosso artigo de hoje é dedicado a uma editora lendária que, sem dúvida, se tornou tal durante 35 anos na linha de montagem. Muitas impressoras adoram-nas pela sua simplicidade, unidade de entintagem de alta capacidade e preço relativamente baixo de uma máquina usada.

A Faber & Schleicher, atualmente conhecida como Manroland Sheetfed, fundada em 1871, tem uma longa e ilustre história como fabricante de imprensas. Como parte do nosso projeto sobre as prensas de folha, estamos muito interessados na sua história, que influenciou o desenvolvimento da indústria gráfica do pós-guerra.

Um pouco de história

O que é interessante nesta empresa em termos de design de impressoras?

No início do século XX, quando apareceu a primeira máquina de impressão offset Roland (1911-1912), as placas foram feitas utilizando uma tecnologia bastante complexa que exigia grande precisão e mestria. O processo de fabrico das placas offset incluía os seguintes passos:

1. Preparação da imagem no negativo:

-

- A imagem a imprimir foi primeiro fotografada a partir da imagem original para uma placa fotográfica. Este era um negativo da imagem onde os realces eram escuros e as áreas escuras eram clareadas.

2. Fazer a placa:

-

- O negativo resultante era então exposto por contacto numa placa especial revestida com uma camada fotossensível (geralmente feita de albumina ou gelatina bicromata). Quando exposta através do negativo, a luz afetava a camada fotossensível apenas onde havia áreas transparentes no negativo.

3. Desenvolvimento e fixação das placas:

-

- Após a exposição, a placa era revelada. Durante o processo, a camada fotossensível na placa endureceu onde foi exposta. O resto da camada que não estava exposta foi lavado pela água.

- A placa era então tratada com ácido ortofosfórico, que gravava o metal exposto, criando o espaço e os elementos de impressão.

4. Montar a placa num cilindro de placa:

-

- A chapa acabada, que era uma chapa metálica com uma imagem plana, era montada no cilindro da chapa da máquina.

5. Impressão:

-

- No processo de impressão, a máquina offset transferia tinta da placa para uma manta de borracha (fixada no cilindro deslocado) e depois, através da pressão de um cilindro de impressão, para o papel.

As placas eram feitas à mão na época, tornando o processo longo e trabalhoso. A impressão tipográfica era muito mais comum, especialmente no que dizia respeito à impressão de jornais e obras de texto. Mas a nova máquina teve muito sucesso noutro nicho onde a impressão tipográfica era demasiado cara. Eram obras gráficas, na sua maioria sem raster, especialmente com uma grande área de folhas, e até em várias cores. A imagem era brilhante e uniforme, e o processo em chapa era em muitos aspetos semelhante à produção de clichés tipográficos.

Em 1921, a Faber & Schleicher passou a fazer parte da empresa MAN, e todas as máquinas que produziam passaram a chamar-se Roland. Pouco depois, a máquina foi ligeiramente modificada. A máquina offset ‘Klein-Roland 00’ de cor única, introduzida em 1922, podia imprimir até 5000 folhas por hora.

Desenvolvimento ativo da impressão offset

No entanto, o auge da empresa ocorreu no período pós-guerra, quando a impressão offset estava mais desenvolvida. Ao contrário de Heidelberg, o MAN Roland decidiu focar-se no deslocamento.

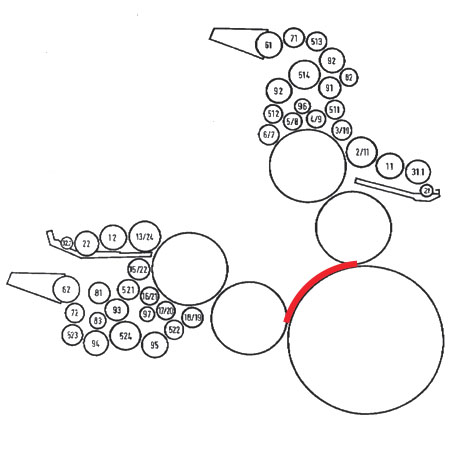

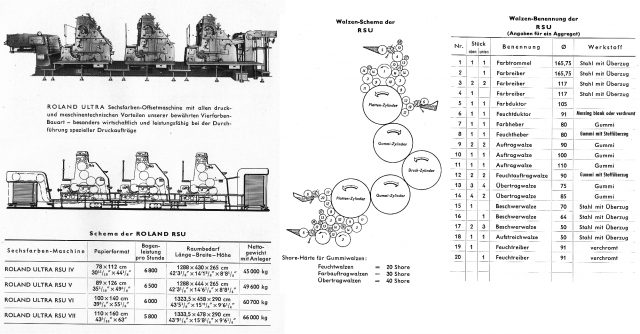

A primeira máquina de impressão offset a duas cores do tipo planetário surgiu em 1951. Esta máquina, chamada Roland Ultra, foi um marco na história da empresa porque permitia imprimir duas cores numa única tiragem de papel, o que aumentou significativamente a eficiência do processo de impressão. Foi nesta altura que o design planetário da máquina ganhou o seu auge. Isto significava que duas unidades de impressão estavam organizadas em torno de um cilindro central de impressão, permitindo que duas cores fossem impressas simultaneamente. A partir desse momento, a empresa tornou-se líder na produção de máquinas do tipo planetário.

Assim, uma unidade de impressão continha dois cilindros de placa, dois cilindros de manta e um, comum, cilindro de impressão. Quando surgiu a ideia de produzir máquinas para a aplicação de 4 ou mais tintas de impressão em conjunto, as unidades de duas cores foram ligadas por meio de um virabrequim comum, e o sistema de transferência de folhas foi construído com base em pinças de corrente. Exemplos desses foram Ultra, Favorit, 200.ª e 800.ª séries das impressoras da empresa, que surgiram nos anos 70 e sobre as quais falaremos mais a seguir.

A prensa de impressão planetária era mais barata de produzir do que uma prensa construída com base no princípio da unidade. Mas tinha dois problemas fundamentais com os quais o MAN Roland tentou por muito tempo combater.

1. A aplicação da primeira e da segunda tinta é feita num único cilindro comum de impressão

A distância entre os pontos de aplicação no mesmo cilindro de impressão é muito pequena. A tinta não teve tempo suficiente para ser suficientemente absorvida antes de aplicar a tinta seguinte no mesmo cilindro de impressão. Assim, as cores podiam transferir-se mutuamente e, após algumas milhares de impressões, a cor começava a mudar. Isto aplicava-se mesmo a máquinas de duas cores.

O impressor, ciente deste problema, teve de seguir claramente a sequência de aplicação das cores, evitando a aplicação simultânea de amarelo e preto. E a primeira cor tem de ser mais clara que a anterior. O cumprimento destas regras permitia trabalhar na máquina sem necessidade de fazer descarga. Durante muitas décadas, a cor da tinta em si não era controlada de todo na gráfica e dependia das competências do operador da máquina.

2. Versões multicoloridas das máquinas foram criadas a partir de unidades bicolores através da transferência em cadeia da folha.

As unidades de impressão de dupla tinta eram acionadas por um virabrequim comum. As correntes em concha tendiam a esticar-se, resultando em defeitos de registo.

Esta página do catálogo de imprensa MAN Roland Ultra demonstra os princípios de construção de máquinas planetárias com transferência de folhas em cadeia entre as unidades.

Esta página do catálogo do MAN Roland Ultra, o antecessor do MAN Roland R700, demonstra os princípios das prensas planetárias com transferência em cadeia da folha entre as unidades.

Desta forma, a primeira unidade aplicava a primeira e a segunda tinta, a segunda a terceira e a quarta tinta, a terceira a quinta e assim sucessivamente. Se as correntes entre a primeira e a segunda unidade fossem esticadas, escusado será dizer que a máquina deixaria de corresponder a todas as cores subsequentes. As correntes têm de ser apertadas assim que ocorrem retrocessos e desalinhamento. Este design foi bastante controverso, mas a MAN Roland manteve-o em produção até 2000.

Ao mesmo tempo…

A MAN Roland manteve-se fiel à disposição planetária até ao fim, descontinuando-a completamente com a descontinuação da conhecida série 200 em 2000.

Os sistemas de controlo de cor começaram a surgir no início dos anos 1970. Mas o desenvolvimento particularmente ativo das normas de controlo começou em meados da década de 1980.

Heidelberg apostou no controlo de qualidade espectrofotométrico, apresentando a consola CPC-2 na exposição DRUPA. Mas foi difícil traduzir as leituras de coordenadas do Laboratório CIE em espessura da camada de tinta. Todas as unidades de impressão têm de ser envolvidas para serem ajustadas ao mesmo tempo, e isto é considerado o feito supremo.

Por isso, a MAN Roland, a KBA e todos os outros fabricantes decidiram controlar apenas a densidade ótica da tinta, medindo a reflexão na superfície do papel. Era mais fácil de medir e ligado ao controlo do fluxo de tinta. Além disso, o parâmetro de densidade ótica não mostrou alterações nas características de cor das tintas devido à transição mútua das tintas umas para as outras. Jogou a favor dos fabricantes de máquinas planetárias.

A DRUPA 1986 mostrou que as velocidades de impressão das novas prensas começaram a aumentar. Graças ao desenvolvimento da eletrónica nos sistemas de controlo das máquinas, começaram a parecer invulgares para modelos mais antigos.

Tornou-se claro que o sistema de imprensa planetária estava obsoleto e que era urgentemente necessário um substituto.

É por isso que a MAN Roland começou a desenvolver ativamente a máquina de impressão B1 em meados da década de 1980. Agora vamos dar uma vista de olhos ao Roland R700, onde todos os problemas mencionados, que remontam a meados do século, foram resolvidos com sucesso.

Novo modelo MAN Roland R700

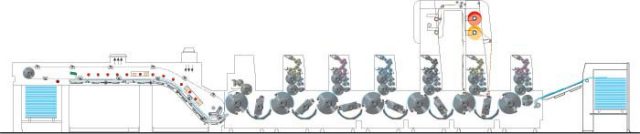

Em 1990, o novíssimo ROLAND 700 foi apresentado na exposição DRUPA. Na verdade, a empresa oferecia não só uma máquina, mas uma solução completa de gestão de produção chamada PECOM.

Este ano, 1990, pode ser chamado o ano da revolução da impressão, que estabeleceu novos padrões para a qualidade da impressão para as décadas seguintes.

O que distinguia a nova máquina dos modelos anteriores?

- A construção unitária da máquina com transmissão por engrenagens. Desapareceram as correntes de conchas entre as secções.

- O novo design permitiu produzir máquinas com até 12 secções de comprimento em linha.

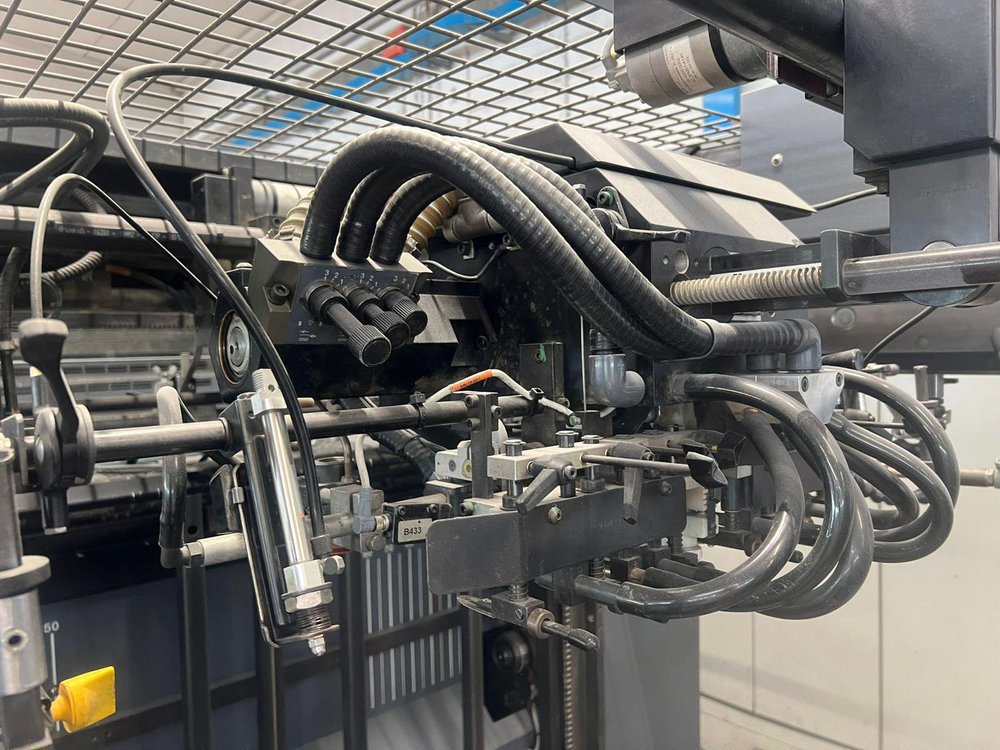

- Sistema de amortecimento Rolandmatic com efeito delta. Ao imprimir uma embalagem, o rolo amortecedor rodava 12% mais rápido, permitindo que limpasse partículas de pó da placa. Isto reduziu drasticamente o número de rejeitados em papéis empoeirados.

- O novo alimentador de Mabeg com correia de vácuo patenteada na mesa de transporte foi especialmente concebido para este modelo MAN Roland R700. Rapidamente tornou-se um padrão da indústria. Está equipado com três câmaras, cada uma com um valor de vácuo diferente. O comedouro é muito fácil de montar. Está desprovido de rolos de transporte e escovas. Sem mais manchas de tinta, sem mais vestígios de rolos de borracha sujos.

- Dispositivo de aperfeiçoamento de folhas com pinças de pinça. Nos primeiros tempos, a máquina podia até ser equipada com dois (!) dispositivos. Mas os utilizadores rapidamente notaram a sua caprichosidade, mesmo que tenham saltado um pouco a manutenção. É por isso que, no mercado de reposição, estas máquinas custam um pouco menos do que as versões ‘simples’.

E que mais?

Vários tipos de entregas, desde as mais simples, adequadas para baixas velocidades, até vários tipos de versões estendidas. Já encontrei pelo menos quatro variações de recetores, dependendo da configuração. Se um módulo para extração de pó for acoplado, aparece um armário não removível com muitos fios na parte de trás da entrada. Este dispositivo não pode ser desmontado para transporte, pois não cabe num contentor padrão devido à largura.

- Unidade de amortecimento Rolandmatic com curvas características do fornecimento da solução versus velocidade da máquina.

- Um painel de controlo com uma interface baseada no recém-introduzido sistema operativo MS-DOS e gravação de dados de definições num disquete.

- Cada unidade de impressão tinha um cilindro de placa, um cilindro de manta, um cilindro de impressão e um cilindro de transferência. As placas eletrónicas estavam localizadas logo atrás da tampa lateral da unidade impressa. Ao testar estas máquinas usadas, a equipa da PressInspection certifica-se de verificar a vibração de cada unidade, pois fundações de chão mal preparadas frequentemente causavam falhas eletrónicas.

- A MAN Roland testou cada unidade do R700 individualmente na fábrica, sem pré-montagem nem teste de prova de impressão. Assim, as secções só se encontraram pela primeira vez quando a máquina foi montada na gráfica.

O pôr do sol de uma era

Apesar de algumas falhas e limitações, a máquina revelou-se de verdadeira qualidade. E, mais importante ainda, desprovida das desvantagens do antigo conceito planetário. O aumento acentuado das vendas do novo modelo no início dos anos 1990 deixou claro que os clientes esperavam há muito tempo por uma máquina construída em unidade da MAN Roland. Como resultado, o modelo R700 permaneceu na linha de montagem durante bastante tempo.

Não está bem claro porque é que a MAN Roland não percebeu as inovações dos seus concorrentes. Mas tentou melhorar o seu modelo comprovado com soluções mais modernas.

Em 2006, a empresa introduziu uma nova tecnologia para servo-drive independente das secções de impressão, o ‘DirectDrive’. Isto permitia desligar as secções e, assim, minimizar o tempo necessário para preparar a máquina para o trabalho. No entanto, 2007 foi um ano crítico para a empresa MAN Roland em termos de erros de gestão e levou a uma queda nas vendas.

Como o MAN Roland se tornou Manroland

A empresa continuava a tentar tirar o máximo partido possível do modelo R700 existente. No ano seguinte, 2008, a velocidade do MAN Roland 700 foi aumentada de 16,5 para 18 mil folhas por hora. No mesmo ano, erros de gestão levaram a empresa a dividir-se em duas partes. A fábrica em Offenbach, responsável pela produção offset por folha alimentada, foi adquirida pela Langley Holdings Company e mudou o seu nome para Manroland Sheetfeed.

Deve notar-se que, durante 35 anos em linha de montagem, a máquina Roland R700 evoluiu seriamente. Até à data, foram produzidas mais de trinta mil unidades ROLAND 700 HiPrint, vendidas mundialmente em várias configurações diferentes. Estas incluíram máquinas tanto para produção de livros, embalagem e até impressão arco-íris para papéis de segurança.

Equipamento

O MAN Roland 700 HiPrint gere espessuras de material entre 0,04 mm e 1 mm. Faz da máquina uma prensa verdadeiramente versátil que trabalha com uma vasta gama de materiais imprimíveis – desde papel e cartão a plásticos e compósitos, bem como folhas moldadas. Com opções em linha – verniz, controlo de qualidade e outras configurações que permitem até 12 unidades de impressão com dispositivo de aperfeiçoamento. A Roland 700 HiPrint tornou-se uma solução comprovada para muitas impressoras em todo o mundo. Mesmo agora, modelos com vinte anos estão em boa procura.

O modelo HiPrint pode ser adaptado com Manroland In-lineFoiler para maior qualidade e custo-benefício. Está disponível o sistema de alimentação e entrega sem paragem (versão manual ou totalmente automática) para operação contínua. Sistema APL™ – um sistema totalmente automático de troca de placas, em vez do PPL semi-automático padrão. Foi também introduzido o formato opcional 3B Plus para maior versatilidade. Devemos também mencionar as tecnologias Manroland QuickChange e Inline inline, e outras funcionalidades, dependendo do ano de lançamento, incluem a unidade de tinta TripleFlow, compensação inteligente de velocidade para a unidade de tinta e o sistema de amortececimento, soluções eficazes para eliminar os efeitos da plantação, etc.

Nova geração

Em 2014, a produção começou finalmente na absolutamente nova impressora MAN Roland R700 ‘Evolution’. Mas o familiar MAN Roland R700 continuou a ser produzido durante algum tempo. Existem cerca de 260 unidades da série Hi-Print de máquinas de 2014-2015, com montagem simultânea em placa e uma interface redesenhada, produzidas e vendidas.

Hoje, a Manroland sheetfed continua a seguir o caminho escolhido de desenvolvimento e a moldar o mercado para prensas sheetfed com soluções inovadoras, oferecendo o melhor que um fabricante no setor de sheetfed offset pode apresentar no mercado. As máquinas antigas continuam a ser bem-vindas nas gráficas do mundo, graças à sua simplicidade e capacidade de entregar alta qualidade de impressão.

Também disponível no Medium.com

Vários tipos de entregas, desde as mais simples, adequadas para baixas velocidades, até vários tipos de versões estendidas. Já encontrei pelo menos quatro variações de recetores, dependendo da configuração. Se um módulo para extração de pó for acoplado, aparece um armário não removível com muitos fios na parte de trás da entrada. Este dispositivo não pode ser desmontado para transporte, pois não cabe num contentor padrão devido à largura.

Vários tipos de entregas, desde as mais simples, adequadas para baixas velocidades, até vários tipos de versões estendidas. Já encontrei pelo menos quatro variações de recetores, dependendo da configuração. Se um módulo para extração de pó for acoplado, aparece um armário não removível com muitos fios na parte de trás da entrada. Este dispositivo não pode ser desmontado para transporte, pois não cabe num contentor padrão devido à largura.