Desenvolvimento de projetos e arranque de uma grande tipografia

Situação de base

O projeto foi desenvolvido ao longo de dois anos. Foi realizada uma análise global do mercado da região e verificou-se que todos os produtores de etiquetas e embalagens trabalhavam com tintas padrão à base de óleo. Na altura do lançamento do projeto, não existiam máquinas no mercado da região equipadas com lâmpadas UV, o que garantiria uma secagem rápida da tinta e a transição para a pós-impressão. Além disso, as tintas UV permitiriam imagens mais brilhantes e altas velocidades em materiais não absorventes, incluindo plástico lenticular.

Objetivos do Projeto

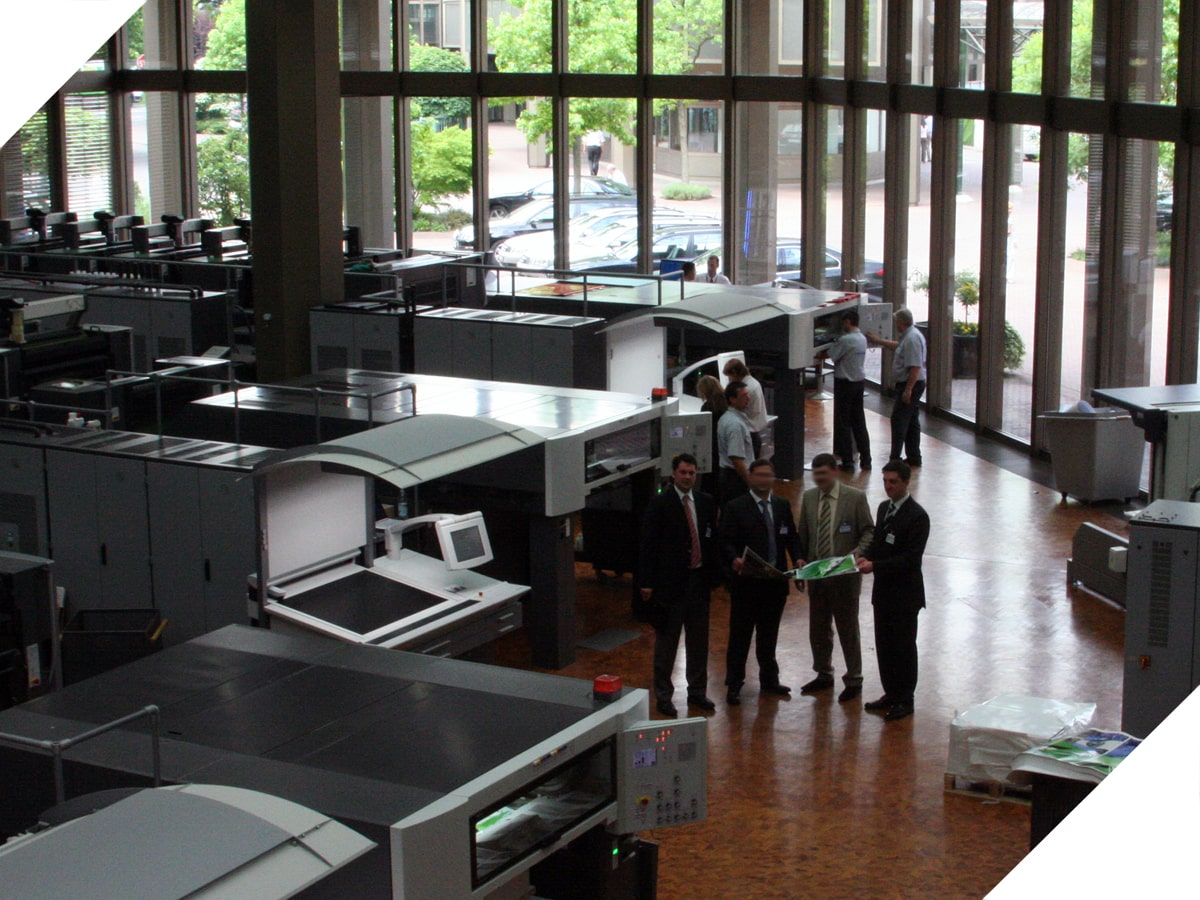

O trabalho com o fundador começou com a necessidade de o convencer de que uma opção mais cara ao preço inicial se pagaria mais rapidamente do que um conjunto de equipamentos já no mercado em muitas gráficas concorrentes. Foi organizada uma visita VIP para o representante do proprietário da empresa à Alemanha à fábrica – Heidelberger Druckmaschinen AG. Devido à importância do projeto, realizou-se uma reunião com o diretor-geral do fabricante durante a viagem. O projeto envolveu a compra de equipamentos no valor de vários milhões de euros ao longo de três anos.

Cada um dos nossos especialistas possui certificados de formação da Print Media Academy de Heidelberg Druckmaschinen, a empresa para a qual trabalhamos há muitos anos. Por isso, podemos afirmar com confiança que podemos desmontar qualquer máquina de impressão de Heidelberg, desmontá-la até aos parafusos e dizer para que serve cada uma.

Estamos disponíveis para o ajudar com as suas necessidades de tecnologia de impressão ou para o aconselhar na escolha de uma máquina nova ou usada. Já operámos tecnologias como IML, impressão lenticular e relevo em SM74 em várias empresas, por isso ficaria encantado se o meu conhecimento e experiência lhe fossem úteis. Basta escrever e encontraremos uma forma de o tornar melhor do que os seus concorrentes.

Plano de Negócios

O complexo de equipamentos e o seu modelo de negócio foram discutidos tendo em conta os requisitos do mercado. Na altura do lançamento da empresa, não existiam outras empresas na região a utilizar tecnologia de fixação de cores ultravioletas. Supunha-se que fosse a principal vantagem competitiva da empresa.

Tendo em conta o facto de existirem muitas perfumarias na região, planeou-se apostar na produção de embalagens em plástico, bem como de imagens lenticulares. No entanto, quando tudo estava pronto para o lançamento, a crise financeira atingiu e tornou-se arriscado adquirir equipamento para esta tecnologia única. Decidiu-se recorrer à tecnologia de impressão convencional com secadores IR, mas encomendar equipamento de impressão com equipamento opcional, que nenhum dos concorrentes tinha.

A economia da produção e o horário padrão de trabalho da tipografia foram recalculados. Foram fornecidos planos detalhados para a localização de cada equipamento. Com a nossa ajuda, foi selecionado um diretor de empresa para assumir o trabalho diário de elaboração do plano da oficina, recrutamento de pessoal e desenvolvimento da cadeia de processos.

Instalações

Ao mesmo tempo que o projeto estava a ser desenvolvido, estavam em curso os trabalhos para encontrar instalações para produção. No total, foram consideradas cerca de 15 opções. Mas algumas delas não eram adequadas, e outras instalações deveriam ser demolidas nos próximos cinco anos.

Desmontar e relocalizar o complexo custaria cerca de 100 mil euros, pelo que a aposta foi feita em encontrar instalações que permitissem desenvolvimento por pelo menos 10 anos.

Crise Financeira

Depois de o projeto ter sido submetido ao fundador para aprovação, a crise económica atingiu e o financiamento foi cortado.

O dinheiro já tinha sido investido na produção, pelo que o projeto teve de ser urgentemente redesenhado para a compra de equipamento em segunda mão, adiando a aquisição de equipamentos com tecnologia de fixação de tinta UV para a segunda fase.

Em vez de três máquinas de impressão, só foi adquirida uma, e grande parte do equipamento auxiliar foi substituído por usado em vez de novo.

No entanto, a produção foi iniciada e muito rapidamente atingiu a sua capacidade de projeto.

Após o lançamento, a empresa passou para a segunda fase – implementação do sistema CRM para a produção de impressão. O lançamento demorou cerca de 9 meses.

Dois anos após o lançamento, no final da crise financeira, o projeto foi novamente redesenhado e novos investimentos permitiram à empresa avançar diretamente para a construção do seu próprio edifício para máquinas de impressão específicas. Hoje, a empresa é a líder indiscutível na sua área e o único interveniente no mercado local com máquinas de secagem UV.

A experiência deste caso mostra a necessidade de ter em conta as circunstâncias de mercado em rápida mudança e de reagir rapidamente a elas.

- Nota 1. No nosso site respeitamos os princípios de confidencialidade. Estamos muito interessados no desenvolvimento dos nossos clientes, que não ficariam muito satisfeitos com o surgimento de concorrentes que querem repetir a sua experiência.

- Nota 2. O objetivo do estudo de caso é que os nossos potenciais clientes se familiarizem com a experiência da nossa empresa. A cópia cega do estudo de caso não levará a um resultado positivo, pois cada negócio, assim como a localização, são puramente individuais.