Nasz dzisiejszy artykuł poświęcony jest legendarnej prasie, która bez wątpienia stała się nią przez 35 lat na linii montażowej. Wielu drukarzy uwielbia je za ich skromność, dużą pojemność jednostki tuszu i stosunkowo niską cenę używanej maszyny.

Faber & Schleicher, obecnie znany jako Manroland Sheetfed, założony w 1871 roku, ma długą i znakomitą historię jako producent pras drukarskich. W ramach naszego projektu dotyczącego pras arkuszowych bardzo interesuje nas ich historia, która wpłynęła na rozwój powojennego przemysłu drukarskiego.

Trochę historii

Co jest interesującego w tej firmie pod względem projektowania prasy drukarskiej?

Na początku XX wieku, gdy pojawiła się pierwsza maszyna druku offsetowego Roland (1911-1912), płyty były wykonywane przy użyciu dość zaawansowanej technologii wymagającej wysokiej precyzji i kunsztu. Proces tworzenia płyt offsetowych obejmował następujące kroki:

1. Przygotowanie obrazu na negatywie:

-

- Obraz do wydruku został najpierw sfotografowany z oryginalnego obrazu na płytę fotograficzną. To był negatyw zdjęcia, gdzie światła zostały zaciemnione, a ciemne obszary rozjaśnione.

2. Tworzenie talerza:

-

- Powstały negatyw był następnie naświetlany kontaktowo na specjalnej płytce pokrytej warstwą światłoczułą (zwykle wykonaną z albuminy lub żelatyny bichromianowej). Po naświetleniu przez negatyw światło wpływało na warstwę światłoczułą tylko tam, gdzie na negatywie znajdowały się przezroczyste obszary.

3. Rozwój i fiksacja płyty:

-

- Po naświetleniu płyta została wywołana. Podczas procesu warstwa światłoczuła na płycie utwardzała w miejscu ekspozycji. Reszta warstwy, która nie była odsłonięta, została zmyta.

- Następnie płyta była traktowana kwasem ortofosforowym, który trawił odsłonięty metal, tworząc przestrzeń i elementy drukarskie.

4. Zamontowanie płytki na cylindrze płytowym:

-

- Gotowa płyta, będąca blachą metalową z płaskim obrazem, była montowana na cylindrze płytowym maszyny.

5. Druk:

-

- W procesie druku maszyna offsetowa przenosiła tusz z płyty na gumowy koc (przymocowany na cylindrze offsetowym), a następnie, pod naciskiem cylindra wyciskającego, na papier.

Płyty były wówczas wykonywane ręcznie, co sprawiało, że proces był długi i pracochłonny. Druk typograficzny był znacznie bardziej powszechny, zwłaszcza w przypadku druku gazet i tekstów. Ale nowa maszyna bardzo dobrze radziła sobie w innej niszy, gdzie druk na druku tygraficznym był zbyt drogi. Były to prace graficzne, głównie bez rastru, zwłaszcza z dużą powierzchnią arkusza, a nawet w kilku kolorach. Obraz był jasny i jednolity, a proces produkcji płyt pod wieloma względami przypominał klisze produkcji typografii.

W 1921 roku Faber & Schleicher stała się częścią firmy MAN, a wszystkie produkowane przez nich maszyny nosiły nazwę Roland. Nieco później maszyna została nieco zmodyfikowana. Jednokolorowa maszyna offsetowa ‘Klein-Roland 00’ wprowadzona w 1922 roku mogła drukować do 5000 arkuszy na godzinę.

Aktywny rozwój druku offsetowego

Jednak złoty okres firmy przypadł na okres powojenny, kiedy druk offsetowy był najbardziej rozwinięty. W przeciwieństwie do Heidelbergu, MAN Roland zdecydował się skupić na offsetach.

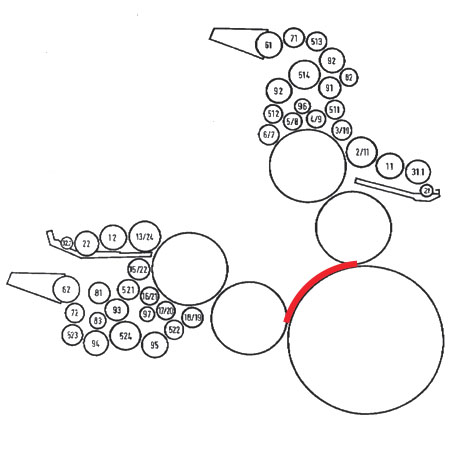

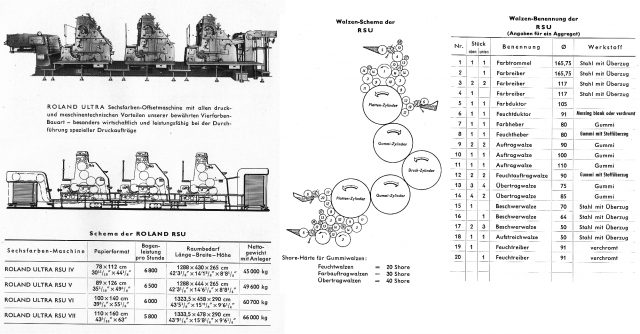

Pierwsza dwukolorowa maszyna druku offsetowego typu planetarnego pojawiła się w 1951 roku. Ta maszyna, nazwana Roland Ultra, była kamieniem milowym w historii firmy, ponieważ pozwalała na drukowanie dwóch kolorów w jednym nakładzie papieru, co znacząco zwiększyło efektywność procesu drukowania. To właśnie wtedy planetarny projekt maszyny rozwinął się. Oznaczało to, że wokół jednego centralnego cylindra druku umieszczono dwie jednostki drukarskie, co pozwalało na jednoczesne drukowanie dwóch kolorów. Od tego momentu firma stała się liderem w produkcji maszyn typu planetarnego.

W ten sposób jedna jednostka drukująca zawierała dwa cylindry płytowe, dwa cylindry z kocem oraz jeden, powszechny, cylinder wydrukowy. Gdy pojawił się pomysł produkcji maszyn do aplikacji 4 lub więcej tuszów drukarskich razem, dwukolorowe jednostki łączono za pomocą wspólnego wału korbowego, a system przenoszenia arkusza opierał się na chwytaczach łańcuchowych. Przykładami były Ultra, Favorit, 200. i 800. seria drukarskich firmy, które pojawiły się w latach 70. i o których opowiemy więcej później.

Planetarna prasa drukarska była tańsza w produkcji niż maszyna zbudowana na zasadzie jednostki. Ale miał dwa fundamentalne problemy, z którymi MAN Roland długo i ciężko próbował walczyć.

1. Nakładanie pierwszego i drugiego tuszu odbywa się na pojedynczym, wspólnym, walcu drukującym

Odległość między punktami aplikacji na tym samym cylindrze wycisku jest bardzo mała. Atrament nie miał wystarczająco czasu, by się wystarczająco wchłonąć przed nałożeniem kolejnego tuszu na ten sam cylinder wydrukowy. Dzięki temu kolory mogły się wzajemnie przenosić, a po kilku tysiącach wdruków odcień zaczynał się zmieniać. Dotyczyło to nawet dwukolorowych maszyn.

Drukarz, świadomy tego problemu, musiał wyraźnie przestrzegać kolejności nakładania kolorów, unikając jednoczesnego nakładania kolorów żółtych i czarnych. A pierwszy kolor musi być jaśniejszy od następnego. Spełnienie tych zasad pozwalało na pracę przy maszynie bez spłukiwania. Przez wiele dekad kolor samego tuszu nie był w ogóle kontrolowany w drukarni i zależał od umiejętności operatora maszyny.

2. Wielokolorowe wersje maszyn zostały stworzone z dwukolorowych jednostek za pomocą łańcuchowego transferu arkusza.

Jednostki druku z podwójnym tuszem napędzane były wspólnym wałem korbowym. Łańcuchy typu clamshell miały tendencję do rozciągania, co skutkowało wadami rejestrów.

Ta strona z katalogu prasowego MAN Roland Ultra demonstruje zasady konstrukcyjne maszyn planetarnych z łańcuchowym transferem arkuszy między jednostkami.

Ta strona z katalogu MAN Roland Ultra, poprzednika MAN Roland R700, demonstruje zasady pracy maszyn planetarnych z łańcuchowym transferem arkusza między jednostkami.

W ten sposób pierwsza jednostka nakładała pierwszy i drugi atrament, druga trzeci i czwarty, trzeci piąty i tak dalej. Jeśli łańcuchy między pierwszą a drugą jednostką były rozciągnięte, nie trzeba dodawać, że maszyna przestawała dopasowywać wszystkie kolejne kolory. Łańcuchy trzeba dokręcić natychmiast po wystąpieniu odwrotu i niedopasowania. Ten projekt wzbudził spore kontrowersje, ale MAN Roland utrzymał go w produkcji do 2000 roku.

Jednocześnie…

MĘŻCZYZNA Roland trzymał się układu planetarnego do końca i całkowicie go wycofał wraz z wycofywaniem znanej serii 200 w 2000 roku.

Systemy sterowania kolorem zaczęły pojawiać się na początku lat 70. Jednak szczególnie aktywny rozwój standardów kontroli rozpoczął się w połowie lat 80.

Heidelberg postawił na spektrofotometryczną kontrolę jakości, prezentując konsolę CPC-2 na wystawie DRUPA. Jednak trudno było przełożyć odczyty współrzędnych CIE Lab na grubość warstwy tuszu. Wszystkie jednostki drukujące muszą być regulowane jednocześnie, co uważa się za najwyższe osiągnięcie.

Dlatego MAN Roland, KBA i wszyscy inni producenci zdecydowali się kontrolować jedynie gęstość optyczną tuszu poprzez pomiar odbicia od powierzchni papieru. Łatwiej było to zmierzyć i było powiązane z kontrolą przepływu atramentu. Ponadto parametr gęstości optycznej nie wykazywał zmian w cechach kolorystycznych tuszów spowodowanych wzajemnym przejściem tuszów do siebie. To grało na korzyść producentom maszyn planetarnych.

DRUPA 1986 wykazała, że prędkości druku nowych maszyn zaczęły rosnąć. Dzięki rozwojowi elektroniki w systemach sterowania maszynami zaczęły się pojawiać rzadkością w starszych modelach.

Stało się jasne, że system planetarnej prasy drukarskiej jest przestarzały i pilnie potrzebna jest jej zastępca.

Dlatego MAN Roland zaczął aktywnie rozwijać maszynę drukującą jednostkę B1 w połowie lat 80. Przyjrzyjmy się teraz Rolandowi R700, gdzie wszystkie wspomniane problemy sięgające połowy XX wieku zostały pomyślnie rozwiązane.

Nowy model MAN Roland R700

W 1990 roku na wystawie DRUPA zaprezentowano nowy ROLAND 700. W rzeczywistości firma oferowała nie tylko maszynę, ale cały system zarządzania produkcją o nazwie PECOM.

Ten rok, 1990, można nazwać rokiem rewolucji drukarskiej, która ustanowiła nowe standardy jakości druku na kolejne dekady.

Co wyróżniało nową maszynę na tle wcześniejszych modeli?

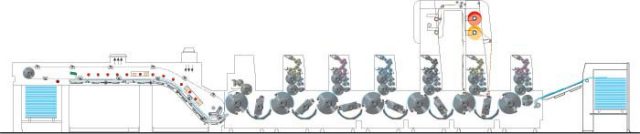

- Konstrukcja jednostkowa maszyny z napędem zębatym. Zniknęły łańcuszki między sekcjami.

- Nowy projekt umożliwił produkcję maszyn o długości do 12 sekcji w jednej linii.

- System tłumienia Rolandmatic z efektem delta. Podczas drukowania opakowania wałek tłumiący obracał się o 12% szybciej, pozwalając mu zetrzeć cząstki kurzu z płyty. To znacząco zmniejszyło liczbę odrzuconych dokumentów na zakurzonych papierach.

- Nowy podajnik Mabega z opatentowanym pasem próżniowym na stole transportowym został specjalnie zaprojektowany dla tego modelu MAN Roland R700. Wkrótce stało się to standardem branżowym. Wyposażony jest w trzy komory, z których każda ma inną wartość próżniową. Karmnik jest bardzo łatwy do ustawienia. Nie ma rolek transportowych ani szczotek. Koniec z rozmazywaniem tuszu, koniec z brudnymi gumowymi wałkami.

- Urządzenie do doskonalenia arkuszy z chwytkami szczypcowymi. W początkowych latach maszyna mogła być nawet wyposażona w dwa (!) urządzenia. Jednak użytkownicy szybko zauważyli swoją kapryśność, jeśli trochę pomijali konserwację. Dlatego na rynku wtórnym takie maszyny kosztują nieco mniej niż wersje “proste”.

Co jeszcze?

Istnieje kilka rodzajów dostaw, od najprostszych, odpowiednich do niskich prędkości, po różne wersje rozszerzone. Spotkałem się z co najmniej czterema wariantami odbiorników, w zależności od konfiguracji. Jeśli dołączony jest moduł do ekstrakcji proszku, na końcu transportu pojawia się niewyjmowana szafa z wieloma przewodami. Tego urządzenia nie można rozmontować do transportu, ponieważ nie mieści się w standardowym pojemniku ze względu na szerokość.

- Rolandmatyczna jednostka tłumiąca z charakterystycznymi krzywymi podania roztworu względem prędkości maszyny.

- Panel sterowania z interfejsem opartym na nowo wprowadzonym systemie operacyjnym MS-DOS oraz zapisem danych ustawień na dyskietce.

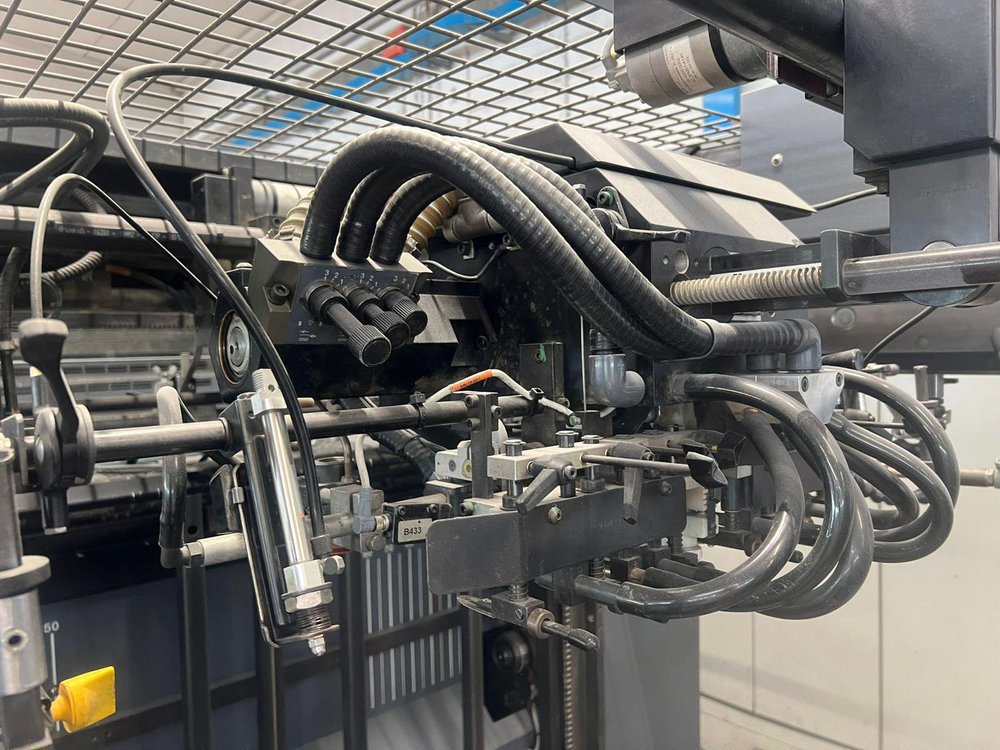

- Każda jednostka drukarska miała jeden cylinder płytowy, jeden cylinder kocykowy, jeden cylinder do wydruku oraz cylinder transferowy. Płytki elektroniczne znajdowały się tuż za boczną okładką jednostki drukowanej. Podczas testowania tych używanych maszyn zespół PressInspection dba o sprawdzenie drgań każdej jednostki, ponieważ niewłaściwie przygotowane fundamenty podłogowe często powodowały awarie elektroniki.

- MAN Roland testował każdą jednostkę R700 indywidualnie w fabryce, bez wstępnego montażu czy próby druku. Dlatego sekcje spotkały się po raz pierwszy dopiero podczas montażu maszyny w drukarni.

Zachód słońca pewnej epoki

Pomimo pewnych niedokończeń i niedociągnięć, maszyna okazała się naprawdę wysokiej jakości. I co najważniejsze, pozbawione wad starej koncepcji planetarnej. Gwałtowny wzrost sprzedaży nowego modelu na początku lat 90. jasno pokazał, że klienci od dawna czekali na maszyny składane z jednostek od MAN Roland. W rezultacie model R700 pozostawał na linii montażowej przez dość długi czas.

Nie jest do końca jasne, dlaczego MAN Roland nie dostrzegł innowacji konkurencji. Ale starał się ulepszyć sprawdzony model za pomocą nowocześniejszych rozwiązań.

W 2006 roku firma wprowadziła nową technologię niezależnego napędu serwomechanizmów sekcji drukującej, “DirectDrive”. Umożliwiało to odłączenie sekcji, co minimalizowało czas potrzebny na przygotowanie maszyny do pracy. Jednak rok 2007 był kluczowy dla firmy MAN Roland pod względem błędów zarządczych i doprowadził do spadku sprzedaży.

Jak MAN Roland stał się Manroland

Firma wciąż starała się wycisnąć jak najwięcej z istniejącego modelu R700. W kolejnym roku, 2008, prędkość MAN Roland 700 wzrosła z 16,5 do 18 tysięcy arkuszy na godzinę. W tym samym roku błędy zarządcze doprowadziły do podziału firmy na dwie części. Fabryka w Offenbach, odpowiedzialna za produkcję offsetową z arkuszem, została przejęta przez Langley Holdings Company i zmieniła nazwę na Manroland Sheetfeed.

Warto zauważyć, że przez 35 lat działalności na linii montażowej maszyna Roland R700 poważnie się rozwinęła. Do tej pory wyprodukowano ponad trzydzieści tysięcy egzemplarzy ROLAND 700 HiPrint, sprzedawanych na całym świecie w różnych konfiguracjach. Obejmowały one maszyny do produkcji książek, opakowań, a nawet tęczowe drukowanie papierów zabezpieczających.

Sprzęt

MAN Roland 700 HiPrint obsługuje grubości materiałów od 0,04 mm do 1 mm. Sprawia to, że maszyna jest naprawdę wszechstronną prasą, która pracuje z szerokim spektrum materiałów do druku – od papieru i kartonu po tworzywa sztuczne i kompozyty, a także folie w formie. Z opcjami in-line – lakierowaniem, kontrolą jakości i innymi konfiguracjami umożliwiającymi do 12 jednostek drukujących z urządzeniem do perfekcji. Roland 700 HiPrint stał się sprawdzonym rozwiązaniem dla wielu drukarek na całym świecie. Nawet teraz dwudziestoletnie modele cieszą się dużym zainteresowaniem.

Model HiPrint można przerobić na Manroland In-lineFoiler dla zwiększenia jakości i opłacalności. Dostępna jest funkcja Nonstop na podajniku oraz dostawa (wersja ręczna lub w pełni automatyczna) do pracy ciągłej. System APL™ – w pełni automatyczny system wymiany tablic, zamiast standardowego półautomatycznego PPL. Wprowadzono także opcjonalny format 3B Plus dla większej wszechstronności. Warto również wspomnieć o technologiach Manroland QuickChange i Inline inline oraz innych funkcjach, w zależności od roku wydania, takich jak jednostka tuszu TripleFlow, inteligentna kompensacja prędkości dla jednostki tuszu i system tłumienia, skuteczne rozwiązania eliminujące efekty templatingu itd.

Nowa generacja

W 2014 roku rozpoczęto produkcję całkowicie nowej prasy drukarskiej MAN Roland R700 ‘Evolution’. Jednak znany MAN Roland R700 był produkowany jeszcze przez pewien czas. W serii Hi-Print powstało około 260 egzemplarzy z lat 2014-2015, z jednoczesnym montażem płyty oraz przeprojektowanym interfejsem, produkowanym i sprzedawanym.

Obecnie Manroland kontynuuje wybraną ścieżkę rozwoju i kształtuje rynek pras arkuszowych za pomocą innowacyjnych rozwiązań, oferując to, co producent w sektorze offsetowym może zaoferować na rynku. Stare maszyny wciąż są mile widziane w światowych drukarniach dzięki swojej prostotyczności i zdolności do dostarczania wysokiej jakości druku.

Dostępne także na Medium.com

Istnieje kilka rodzajów dostaw, od najprostszych, odpowiednich do niskich prędkości, po różne wersje rozszerzone. Spotkałem się z co najmniej czterema wariantami odbiorników, w zależności od konfiguracji. Jeśli dołączony jest moduł do ekstrakcji proszku, na końcu transportu pojawia się niewyjmowana szafa z wieloma przewodami. Tego urządzenia nie można rozmontować do transportu, ponieważ nie mieści się w standardowym pojemniku ze względu na szerokość.

Istnieje kilka rodzajów dostaw, od najprostszych, odpowiednich do niskich prędkości, po różne wersje rozszerzone. Spotkałem się z co najmniej czterema wariantami odbiorników, w zależności od konfiguracji. Jeśli dołączony jest moduł do ekstrakcji proszku, na końcu transportu pojawia się niewyjmowana szafa z wieloma przewodami. Tego urządzenia nie można rozmontować do transportu, ponieważ nie mieści się w standardowym pojemniku ze względu na szerokość.