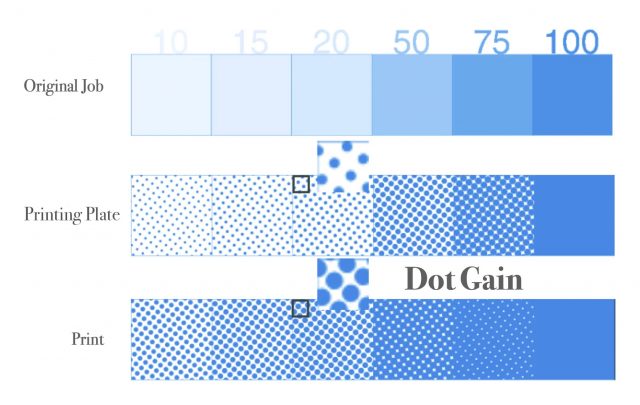

Niezależnie od zastosowanej technologii druku, przyrost kropki tuszu drukarskiego na druku jest nieuniknioną częścią procesu druku. Podczas drukowania każda kropka półtonu przekracza obszar, dla którego została obliczona. Po zetknięciu z papierem traci prawidłowy kształt okrągły, a jego deformacje muszą być zawsze brane pod uwagę zarówno podczas produkcji formy drukarskiej, jak i podczas pracy na maszynie drukarskiej.

Wzmocnienie kropki zawsze wpływa na reprodukcję kolorów, zwłaszcza gdy kolor powstaje przez nałożenie trzech lub czterech podstawowych kolorów triad, z których każdy ma niewielki procent udziału. Gołym okiem taki odcisk wydaje się nieco ciemniejszy, a w cieniu o gęstości powyżej 80% wszystko może się zlewać w jednolity blok.

Wybierając używaną maszynę drukarską, ważne jest, aby określić, które czynniki odpowiadają za pojawienie się wad drukarskich – nieprawidłowa regulacja krzywych kompensacyjnych przy wydrukowaniu formularzy drukarskich, nadmierne ciśnienie, nieprawidłowy wybór kocyka offsetowego lub zły stan samego urządzenia.

Wzmocnienie kropkowe ma dwa składniki: naturalne, czyli naturalne w druku offsetowym, oraz wtórne, wynikające z naruszeń technologii i regulacji maszyny drukarskiej. Naturalny wzrost liczby kropek można w przybliżeniu przedstawić jako spłaszczenie kropli atramentu pod ciśnieniem w strefie druku. Stąd pochodzi nazwa tego zjawiska. Ale w rzeczywistości proces jest znacznie bardziej złożony.

Fizyka przyrostu punktowego

Odbicie padającego światła od papieru zachodzi nie tylko na jego powierzchni, ale także przez rozpraszanie światła w grubości papieru. Pod plamą od tuszu tworzy się cień, więc intensywność odbitego światła tuż obok plamy jest niższa niż na czystym obszarze papieru. W rezultacie plama wydaje się nieco większa niż jest w rzeczywistości. Efekt ten zależy głównie od przezroczystości papieru.

Najważniejsze, o czym należy pamiętać, to że niemożliwe jest określenie ilości korekty przyrostu punktu raz na zawsze. Występuje przy użyciu różnych rodzajów papieru, a także przy zwiększonym ciśnieniu i lepkości tuszu. Nawet ten sam atrament może rozprzestrzeniać się różnie w różnych temperaturach.

Podłoże

Papier powlekany chłonie tusz kilkakrotnie mniej niż papier gazetowy bez powłoki. W tym drugim przypadku zysk punktowy jest znacznie bardziej zauważalny.

Atrament drukarski

Tusz nakłada się na papier pod ciśnieniem. W związku z tym powierzchnia świeżego tuszu na papierze powlekanym się powiększa. Stopień tego wzrostu, czyli przyrostu punktu spowodowanego ciśnieniem, zależy głównie od lepkości tuszu. Grube, bardzo lepkie tusze kompresują znacznie mniej niż bardziej płynne. W druku offsetowym każda kropka półtonu otoczona jest cienką aureolą tuszu. Dzieje się tak, ponieważ każda kropka ma mikroskopijny relief, a tusz spływa do jej krawędzi.

Rozmazywanie tuszu drukarskiego

Oprócz tych naturalnych przyczyn, różne wady maszyn i zakłócenia procesów mogą prowadzić do zwiększonego wzrostu liczby punktów. Najbardziej podobnym do wzmocnienia punktowego pod względem efektywności jest rozmazywanie (seasering). Występuje, gdy koc offsetowy przesuwa się względem papieru w strefie druku lub względem formy drukarskiej w strefie kontaktu.

Oto kilka powodów:

- niskiej jakości lub źle dobrana guma offsetowa,

- niewłaściwie napięta guma,

- nieprawidłowa grubość koca,

- przestał się kończyć cylinder maszyny drukarskiej,

- wady przekładni napędowej cylindrów,

- wady łożyska cylindra,

- wadliwe zawory cylindra drukującego,

- nieprawidłowa montaż płyty (niewystarczające zaciskanie lub przekrzywienie),

- Zdeformowany papier,

- zwijanie arkuszy podczas podawania do maszyny drukarskiej,

- Nadmierna klejność atramentu itd.

Gdy maszyna drukarska jest uszkodzona

Nawet jeśli uwzględnimy tylko przyrost kropki i rozmazanie tuszu, konieczne jest prawidłowe rozpoznanie charakteru wady podczas inspekcji używanej maszyny drukarskiej.

Technologiczne przyczyny wzrostu liczby punktów eliminuje się poprzez dostosowanie procesu druku w konkretnej drukarni. Podczas procesu korekty specjalista eksperymentuje z różnymi papierami i tuszami, aby znaleźć rozwiązanie minimalizujące wadę. Dodatkowo rozmiar kropki półtonowej można regulować na etapie wyjścia płyty drukarskiej. Efektem tej korekty będzie maksymalne przybliżenie do określonego oryginału i odpowiednio do poprawnej reprodukcji kolorów.

Problemy spowodowane stanem maszyny drukarskiej są znacznie trudniejsze i droższe do naprawy. Dlatego podczas inspekcji sprzętu drukarskiego przed zakupem skupiamy się na ocenie jego stanu mechanicznego. Przyczyny niewyrównania mogą być bardzo różne, od źle przygotowanej podstawy maszyny po problemy z utrzymaniem.

Ale jeśli wydrukujesz test w drukarni i zauważysz rozmazywanie, nie spiesz się z obwinieniem maszyny drukarskiej. Być może winny jest technik drukarni. Albo brak technika.

Określanie przyrostu punktowego

Aby określić rzeczywisty zysk punktowy, konieczne jest wydrukowanie skali pomiarowej półtonów. Podczas naświetlania płyty drukarskiej należy wykluczyć wszelkie kompensacje przyrostu kropek. Za pomocą densytometru określ gęstość optyczną w punktach kontrolnych skali. Standard pozwala mierzyć wzmocnienie punktu na 40 i 60 procent szarości. W praktyce często ogranicza się to do określenia rzeczywistej gęstości tylko w jednym punkcie – dla 50% szarości, ponieważ przyrost punktu w tonach średnich i cieni prowadzi do przyciemnienia obrazu.

W jasnych obszarach skali zauważalna będzie utrata szczegółów i zmniejszony kontrast. W najgłębszych cieniu również dochodzi do utraty szczegółów z powodu wzajemnego ściskania się półtonowych kropek na sobie. Pomiary gęstości powinny być wykonywane co najmniej w pięciu punktach. Na jasnym końcu skali, przy 100 odcieniach szarości, użyj komórki, gdzie pojawia się regularny wzór półtonów. Zazwyczaj odpowiada to 1-4%. Jeśli ekran zostanie wykryty w większej gęstości, oznacza to, że podczas naświetlania formy popełniono błędy i nie ma sensu wykonywać dalszych pomiarów.

Na przeciwnym końcu skali znajdź najciemniejszy punkt, gdzie ekran jest nadal widoczny. Dla papieru niepowlekanego to około 80%, a dla dobrze powlekanego papieru około 90-95%. Dla pozostałych punktów użyj komórek, gdzie gęstość według densytometru odpowiada 25%, 50% i 75% z dokładnością +/-1. Liczby tych komórek (np. 2, 15, 42, 58 i 96, wliczając punkty na końcach skali 0 i 100) zostaną użyte do uzyskania krzywej kompensacji.

Kompensacja zysku DOT

Zasadniczo nie da się wyeliminować przyrostu punktu podczas drukowania. Jednak na podstawie wyników naszych pomiarów łatwo jest stworzyć wykres pokazujący stopień przyrostu punktu w funkcji gęstości oryginalnego ekranu (określony rozmiar kropki).

Wymaga to nieliniowej korekty, a nie prostego zwiększenia jasności czy funkcji gamma, co często robi się bez uwzględniania charakteru zjawiska. Dane do konstrukcji krzywej kompensacyjnej już zebraliśmy z densytometru. Wartości przedstawione na osi pionowej (osi wyników) w punktach odniesienia – 0%, 25%, 50%, 75% i 100% na osi poziomej – odpowiadają liczbom wymienionych wyżej kwadratów.

Wzmocnienie punktowe powinno być mierzone nie tylko dla czerni, ale także dla pozostałych trzech kanałów.

Następnie musisz wprowadzić krzywą wynagrodzenia do aplikacji, z którą pracujesz. Na przykład w Adobe Photoshop można je zapisać na dysku, a następnie załadować na końcowym etapie przetwarzania obrazu, korzystając z poleceń Image/Adjust/Krzywe.

Aby uzyskać normalne odwzorowanie kolorów, odpowiednia korekta jest wykonywana podczas etapu przygotowania formy. Na przykład, gdy powinno być 50% półtonów, 32% jest ustawiane podczas naświetlania. Podczas drukowania dodaje się 18% przyrostu punktowego, a wydruk osiąga pożądane 50%. Jest jasne, że taka korekta zadziała tylko wtedy, gdy przyrost punktowy będzie zawsze stały.

Jeśli nie masz urządzenia pomiarowego

Obecnie trudno znaleźć drukarnię, która nie posiada przynajmniej prymitywnego densytometru. Ale w praktyce wszystko może się zdarzyć. Oczywiście, jeśli nie masz densytometru i masz trudności z naświetleniem skali testowej lub jej drukiem w drukarni, nie będziesz w stanie skonstruować dokładnej krzywej. To też nie ma sensu, jeśli często i losowo zmieniasz papier i tusz.

Co można zalecić w takim przypadku? Możesz korzystać z wysoko uśrednionych krzywych kompensacji oferowanych w profesjonalnym oprogramowaniu graficznym i graficznym. To nie jest panaceum, ale przynajmniej pozwolą Ci uwzględnić rodzaj papieru, na którym twoja praca zostanie wydrukowana.

Niezależnie od tego, jaką metodę wybierzesz do walki z zyskiem punktowym – tworząc dokładne krzywe kompensacyjne lub korzystając z profili dołączonych do programu – pamiętaj, że rekompensacja wystarczy wykonać tylko raz. Zarówno podczas przygotowywania ilustracji w edytorze graficznym, jak i przy wydawaniu z aplikacji do układu.

Dobry technolog rzadko zmienia rodzaje tuszów drukarskich, a dla najczęściej używanych materiałów zawsze istnieją wcześniej przygotowane krzywe kompensacyjne.