Wraz z pojawieniem się stosunkowo tanich urządzeń do naświetlania na płytach w połowie lat 2000., popularność maszyn komputer-druku, gdzie każda jednostka drukująca była wyposażona w osobną głowicę laserową, zaczęła maleć.

Należy przypomnieć, że takie maszyny były rozwijane zarówno przez Heidelberg, jak i wielu innych producentów sprzętu od końca lat 80. z zamiarem stabilizacji jakości i zmniejszenia wpływu tłumienia na proces druku.

Gdy proces produkcji płyt był ustabilizowany i łatwy do kalibracji, nadszedł czas, by zapoznać się z maszyną do tuszu.

Jak maszyny drukarskie zmieniły się na przestrzeni ostatnich 30 lat

Moja praca doktorska na Uniwersytecie Drukarskim polegała na zbadaniach wpływu bezwładności jednostki tuszu klasycznej maszyny drukarskiej o różnych objętościach tuszu przy zwiększaniu lub zmniejszaniu ilości tuszu. Maszyna drukarska nie powinna mieć charakterystycznych krzywizn ani zakłóceń elektronicznych w procesie druku. Podczas wydruku zwiększowaliśmy ilość atramentu i mierzyliśmy densytometrem, ile arkuszy maszyna osiągnie stabilność. Ogólnie rzecz biorąc, po zmianie tuszu Adast Dominant z końca lat 80. osiągał stabilność w 150 arkuszach. Planeta Varimat – w 300 arkuszach, oraz GTO 52 z 1995 roku – w 80 arkuszach.

Wszystko to wskazuje na niedoskonałość maszyn kolorowych tamtych lat. Dlatego wszyscy producenci maszyn aktywnie angażowali się w obniżanie kosztów zmian, czyli na zmniejszenie liczby arkuszy odrzuconych podczas zmiany.

Obie technologie – KBA Gravuflow i Heidelberg Anicolor – były próbami z lat 2000. ulepszenia tradycyjnego offsetu dla małych serii, ale zasada działania była inna.

Podczas gdy Heidelberg współpracował z Presstek nad opracowaniem maszyn z własnym CTP, Koenig i Bauer obrali inną drogę. Postanowili zmniejszyć liczbę arkuszy na zmianę, przemyślając w zasadzie projekt jednostki tuszu maszyny drukarskiej.

KBA Gravuflow: projekt i historia

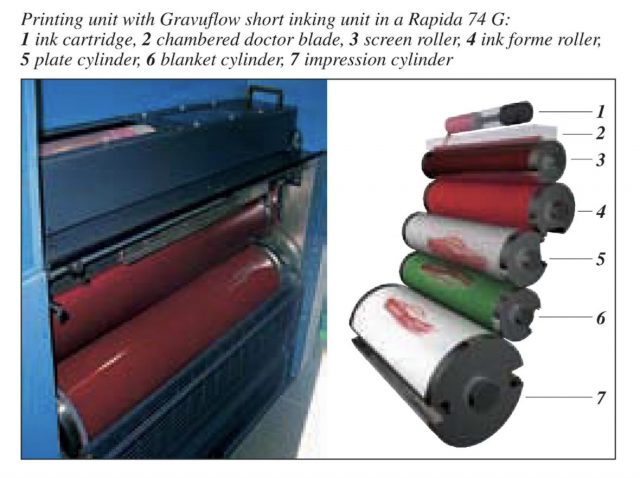

Gravuflow został po raz pierwszy wprowadzony na DRUPA 2000 w maszynie KBA Rapida 74 G. Cztery lata później, na festiwalu DRUPA 2004, zaprezentowano kompaktową maszynę KBA Genius 52, również z wykorzystością Gravuflow.

Niestety, po ćwierć wieku informacje o tej technologii jest niewiele. Ale mam w posiadaniu magazyn KBA Process z 2005 roku, kiedy technologia suchego offsetu była w szczytowym rozkwicie.

Jak działa prasa Gravuflow?

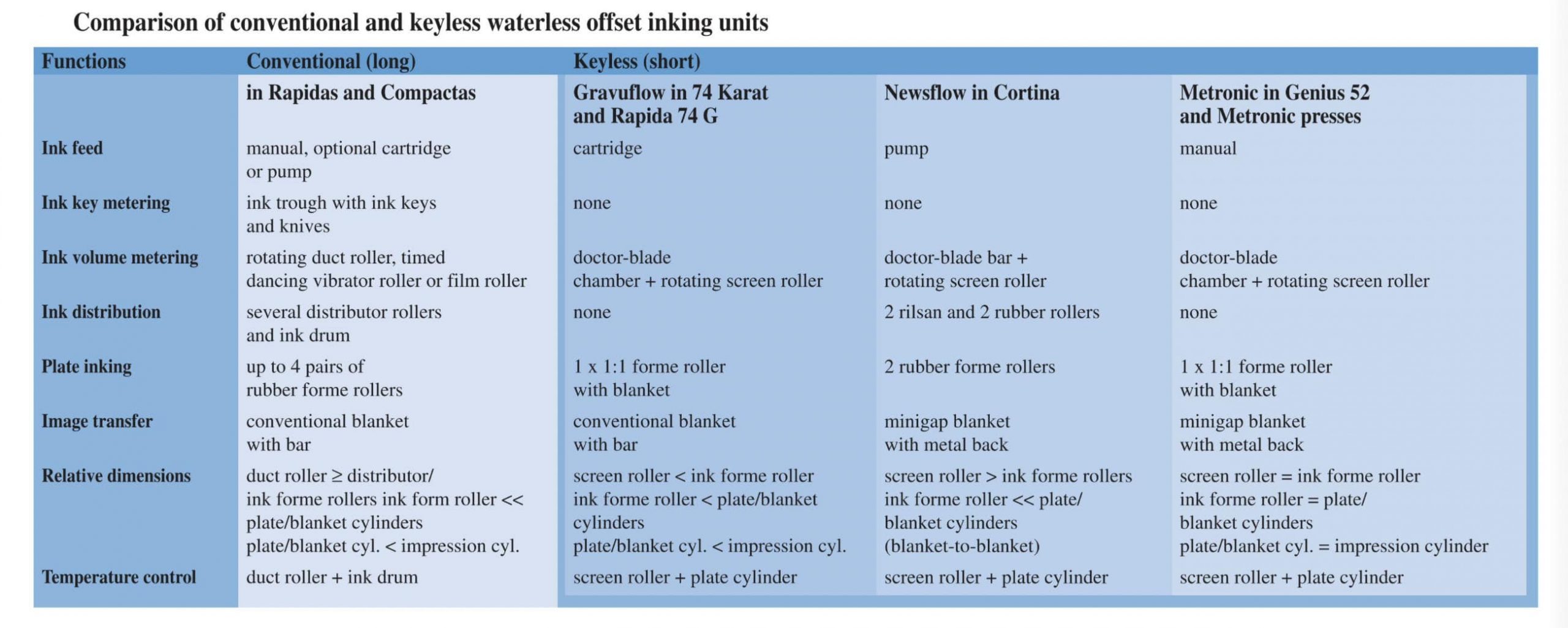

Główną różnicą między KBA Gravuflow a konwencjonalnym offsetem jest brak strefowej regulacji tuszu. W konwencjonalnym offsetzie tusz jest podawany przez strefowe, które ręcznie regulują grubość warstwy. W Gravuflow ten proces jest wyeliminowany, dlatego jest bardziej precyzyjny.

Główne elementy projektowe to:

- Wałek anilox (rolka grawerowana)

- Ma powierzchnię z mikrokomórkami, które zachowują kolor.

- Liczba i głębokość komórek decydują o grubości warstwy farby.

- Pozwala na dostarczenie precyzyjnie zmierzonej ilości tuszu na płytę drukarską.

- System łopat komorowych lekarzy

- Nadmiar tuszu jest usuwany z rolki aniloksowej przez specjalnego lekarza, pozostawiając w komórkach tylko dokładną ilość atramentu.

- Płyta drukarska

- Stosuje się płytki przesunięte bez wody, podobne do tych produkowanych przez Toray.

- W przeciwieństwie do konwencjonalnego offsetu, nie wymaga regulacji podania roztworu nawilżającego.

- Cylinder offsetowy i cylinder drukujący

- Klasyczny schemat offsetowy: tusz jest przenoszony z płyty na cylinder offsetowy, a następnie na materiał do druku.

Ewolucja Gravuflow na różnych maszynach

KBA Rapida 74 G (2000) – klasyczny Gravuflow

Funkcje:

- Pełnoformatowa maszyna offsetowa (format 50×70 cm).

- Używałem walca aniloksowego do dostarczania tuszu, podobnie jak przy druku grawitornym.

- Wspierałem szybką zmianę talerzy.

- Zaprojektowany dla średnich serii (od 500 egzemplarzy), gdzie standardowy offset był nieefektywny.

Głównym problemem były wysokie koszty płyt bezwodnych oraz trudności w obsłudze dużych przebiegów.

KBA Karat 74 (1995-2002) – projekt wspólny ze Scitex

Funkcje:

- To jedna z pierwszych maszyn DI (Direct Imaging), gdzie naświetlanie na płytach odbywało się bezpośrednio wewnątrz maszyny.

- Używałem Gravuflow do precyzyjnego pomiaru tuszu.

- Był nastawiony na cyfrowy offset, ale nie stał się powszechny.

Główne wady to wysoka cena i trudna konserwacja.

KBA Genius 52 (2004) był najnowszą ewolucją Gravuflow

Funkcje:

- Kompaktowa maszyna offsetowa do formatu 52×36 cm.

- Całkowicie bezwodne drukowanie (analogiczne do technologii Presstek DI).

- Używałem Gravuflow z walcami aniloksowymi na każdej maszynie kolorowej.

- Charakteryzowało się to bardzo krótkim montażem – tylko 5-10 arkuszy odpadów.

- Obsługiwał druk na niestandardowych materiałach (plastik, karton, metal).

Genius 52 nie stał się standardem ze względu na wysokie ceny sprzętu i materiałów użytkowych. Dodatkowo konkurencja ze strony urządzeń cyfrowych (HP Indigo, Xerox iGen) wzrosła pod koniec lat 2000.

Dlaczego Gravuflow zniknął z rynku?

Pomimo zalet technicznych, technologia ta nie stała się powszechna z kilku powodów:

- Wysokie koszty płyt i tuszów – bezwodne płyty były droższe niż konwencjonalne płyty, a tusze wymagały specjalnych warunków.

- Trudności z pracą przy dużych seriach druku – offset bez wody przegrzewa się i jest niestabilny przy długich seriach.

- Rozwój druku cyfrowego – HP Indigo, maszyny Xerox iGen sprawiły, że offset bezwodny stał się mniej popularny.

- Konkurencja z Anicolor – Heidelberg Anicolor, wprowadzonym w 2006 roku, okazała się łatwiejsza i bardziej efektywna na krótkie serie.

Obecnie Gravuflow występuje tylko na używanych maszynach KBA Genius i Karat, jednak aktywne wykorzystanie tej technologii zakończyło się po latach 2010.

Heidelberg Anicolor: projekt i historia

Technologia Anicolor została opracowana przez niemiecką firmę Heidelberg i wprowadzona na rynek w 2006 roku. Ta osobliwa technologia druku offsetowego pojawiła się na maszynach Speedmaster SM52 z krótkim drukarcem atramentowym. Łączył zalety druku offsetowego i cyfrowego, oferując wysoką jakość i szybkie przejścia.

Historia Heidelberg Anicolor

Przed Anicolor Heidelberg opracował tradycyjne maszyny offsetowe, ale miały one poważną wadę w postaci wysokich czasów ustawienia i materiałów, zwłaszcza przy małych seriach. Firma szukała sposobów na obniżenie kosztów przechodzenia z jednego zamówienia na drugie, ponieważ rynek na początku lat 2000. zaczął wymagać krótszych serii, szybszych czasów realizacji i minimalizacji strat.

Głównym celem Anicolor było:

- Aby skrócić czas przygotowania do mniej niż 10 arkuszy (zamiast 100+ w tradycyjnym offsetie).

- Aby wyeliminować stosowanie skomplikowanych strefowych regulacji dostaw tuszu.

- Osiągnięcie wysokiej spójności kolorów i dokładności druku przy minimalnym błędzie ludzkim.

Zastosowanie pojedynczego plastrycznego cylindra aniloksowego w każdej jednostce tuszowej rozwiązało jednocześnie wiele problemów technologicznych. W 2007 roku, w piwnicy Vetter w Heidelbergu, spotkaliśmy Antona Dyuzhenkova, właściciela drukarni ‘Colour Formula’. Był to pierwszy w krajach WNP, który zakupił czterokolorową maszynę z Anicolorem. Anton entuzjastycznie mówił o wynikach testów i twierdził, że maszyna jest całkowicie pozbawiona wad klasycznego procesu druku. Przyjechał przeprowadzać testy na nowej maszynie przed zakupem i przygotował niezwykle skomplikowaną płytę testową, której maszyna drukarska z zwykłą maszyną kolorową nigdy by nie poradziła.

Wyniki testu druku

Po pierwsze, maszyna była całkowicie pozbawiona zadań szablonowych. Anton położył na arkuszu z jednej strony duże powierzchnie uszczelniające z małymi białymi elementami w środku. A po drugiej stronie – mały element sterujący na pustym arkuszu, który musiał mieć wyższą gęstość optyczną.

Po drugie, maszyna nie ma lokalnych regulacyjnych dla stref tuszu. Wszystkie powierzchnie arkusza drukowanego w Anicolor mają tę samą gęstość optyczną. Możliwe jest zmienienie ogólnej regulacji dostawy tuszu poprzez zmianę lepkości tuszu poprzez zwiększenie lub obniżenie temperatury wałków, i to w zakresie 10 procent. Można więc powiedzieć, że proces druku jest ściśle standaryzowany.

Po trzecie, wyjście płytowe obsługiwane jest przez konwencjonalne urządzenie CTP, które wymaga tylko jednej kalibracji. Po tym ludzki wpływ na jakość druku się kończy.

Po czwarte, pierwsze generacje maszyny były zdolne tylko do druku w CMYK. Po 2008 roku wprowadzono druk mieszanym tuszem, a po kilku kolejnych latach na maszynie Heidelberg XL75 pojawił się Anicolor.

Zawodnicy przed wprowadzeniem Anicolor

Przed pojawieniem się tej technologii głównymi konkurentami Heidelbergu w segmencie krótkim okresu byli:

- Tradycyjne maszyny offsetowe (Komori, KBA, Ryobi, Manroland)

- Charakteryzuje się wysoką stabilnością kolorów i niskimi kosztami produkcji przy dużych seriach, ale jest nieefektywna dla małych zamówień ze względu na długie czasy montażu.

- Maszyny do druku cyfrowego (HP Indigo, Xerox iGen, Canon, Konica Minolta)

- Pozwalano je drukować z jednej kopii bez przygotowania, ale były gorsze od offseta pod względem jakości, kosztów średnich nakładów i różnorodności materiałów do druku.

Wady konkurentów w stosunku do Anicolor

- Konwencjonalne offsety wymagały znacznych kosztów montażu i korekcji kolorów.

- Druk cyfrowy oferował mniejszy wybór papierów, tusze były mniej trwałe, a koszt produkcji wyższy przy średnich nakładach (500-2000 egzemplarzy).

- Systemy hybrydowe (takie jak Heidelberg Quickmaster 46-4 DI, Speedmaster SM74 DI, Ryobi 3304 DI) z jednostkami laserowymi w każdym urządzeniu, choć skracały czas konfiguracji, nadal były gorsze od Anicolor pod względem szybkości i oszczędności, podczas gdy płyty poliestrowe Presstek również były gorsze pod względem jakości.

Zalety Anicolor

- Minimalne przygotowanie – 6-10 arkuszy papieru na jedną gotowość.

- Automatyczna regulacja podawania atramentu – bez skomplikowanych regulacji stref.

- Wysoka stabilność kolorów – idealny kolor już przy pierwszym wydruku. Druk offsetowy mógł być teraz wolny od błędów ludzkich, kalibrowany i standaryzowany.

- Opłacalność – koszt druku jest podobny do tradycyjnego offsetu dla średnich nakładów. Jednak Anisolor potrafi szybko drukować krótkie serie 50 lub 100 arkuszy, co byłoby nieopłacalne dla tradycyjnej drukarki offsetowej.

- Kompatybilny z klasycznymi papierami offsetowymi – bez ograniczeń druku cyfrowego. Podajnik arkuszowy SM52 to podajnik płytowy tradycyjnej prasy, zdolny do drukowania do 15 tysięcy arkuszy na godzinę.

Kluczowe różnice między KBA Gravuflow a Heidelberg Anicolor

| KBA Gravuflow | Heidelberg Anicolor | |

| Rodzaj druku | bezwodny | Offset wody z jednostką do krótkiego tuszu |

| Zasada | Wykorzystuje walc aniloksowy oraz system dozowania tuszu przez grawerowane komórki | Używa wałka aniloksowego, ale bez kontroli strefowej dopływu tuszu. |

| Stabilność | Wysokie, ponieważ nie ma rozwiązania | Wysoki, ze względu na równomierny i równomierny rozkład kolorów |

| Przygotowanie | Niskie koszty | Niskie koszty montażu (6–10 arkuszy) |

| Wady | Wymaga specjalnych płyt offsetowych Toray bez wody oraz specjalnych warunków pracy.

Tusze są ponad dwa razy droższe niż tradycyjne i bardzo rzadko dostępne |

Droższe niż tradycyjny offset, ale tańsze niż technologia cyfrowa dla średnich serii |

Anicolor był dużym krokiem naprzód, zajmując niszę pomiędzy offsetem a cyfrową, pozwalając drukarnom obsługiwać krótkie i średnie nakłady bez utraty jakości i przy niższych kosztach.

Warto zauważyć, że technologia ta istnieje do dziś. Maszyna Heidelberg XL75 Anicolor była nadal prezentowana na DRUPA 2025.