Nasza dzisiejsza historia dotyczy maszyny do druku offsetowego na arkuszach, która nie była przeznaczona do długiego i szczęśliwego życia. Był produkowany przez bardzo krótki czas – od 1984 do 1994 roku, ale jest godny uwagi ze względu na to, że był to próba Heidelbergu, by zdobyć pozycję na rynku, który wówczas dopiero się rozwijał – rynku druku akcentowego jednokolorowego lub dwukolorowego oraz konkurować z tanimi kopiatorami.

Można ją uznać za pretekstu nowoczesnych rozwiązań do druku cyfrowego, a najnowsza generacja nosi nazwę Heidelberg Versafire. Oczywiście, aby osiągnąć dzisiejsze pozycje, Heidelberg ma jeszcze przed sobą długą drogę z eksperymentami Quickmaster 46-4 DI, później z Kodak NexPress i już w latach 2010 z Ricoh Digimaster, ale wszystkie te serie maszynowe mają swoje korzenie w druku offsetowym.

Gdzie to wszystko się zaczęło?

Pewnie już to rozgryzłeś. Mówimy o serii Heidelberg T-Offset, małych duplikatorach 28×39 cm, zdolnych do pracy z prędkością do 10 tysięcy arkuszy na godzinę.

Do początku lat 80. Heidelberg miał już doświadczenie w niszy drobnego druku. Jednak jedyna maszyna drukarska GTO była zbyt mała, zautomatyzowana i dość nieporęczna do biura, więc stopniowo pojawiali się nowi, nieoczekiwani gracze z rynku amerykańskiego i japońskiego – Hamada, Ryobi, AB Dick – w niszy druku akcentowego. To właśnie na początku lat 80. powstały kopiarnie, które specjalizowały się w druku czeków, formularzy i biletów. Były proste, łatwe w utrzymaniu i nie wymagały specjalnych warunków, rozkwitały.

Zaletą takich kopierni było to, że nie wymagały one ogromnych pomieszczeń ani precyzyjnego sprzętu. Można ją otwierać blisko konsumenta – nawet w sąsiednim domu lub na ruchliwej ulicy. Bank lub duże biuro mogłyby mieć własny punkt drukarski do dokumentacji.

Oczywiście Heidelberg liczył na sukces nowej maszyny. Do klientów na całym świecie wysyłano autobusy demonstracyjne , podczas których operatorzy prezentowali im cały proces druku – od produkcji płyt po przycinanie.

Wszechstronna maszyna do krótkich biegów

Idea taniej i szybkiej produkcji druku była aktywnie wykorzystywana przez producentów płyt do druku. Materiały można było oświetlać w małej ramce do kopiowania i wywoływać w kompaktowym procesorze. Ułatwiało to zrobienie zdjęcia oryginału, który nawet nie wymagał rasteryzacji, i natychmiastowe przygotowanie do niego płyty.

Jednostka atramentowa

Wymagania dotyczące maszyny do tuszu w takiej maszynie różnią się również od tych w maszynach dużych formatów. Nie ma dużych obszarów do uszczelnienia. Wystarczy tylko, by rozwałkować tusz drukarski równomiernie i dokładnie.

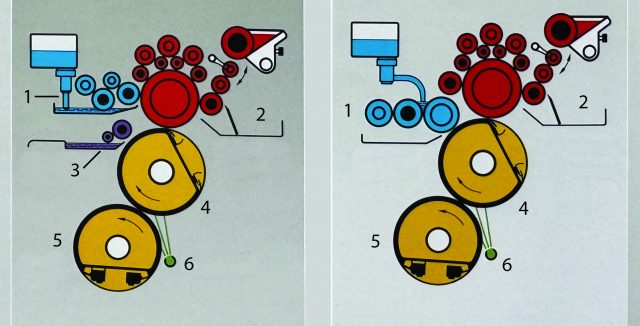

W offsetzie T Heidelberg stosuje się całkowicie nietypowy system tuszu. Atrament został rozwalony na talerz… Tylko jedna rolka o dużej średnicy – jej rozmiar wynosił połowę średnicy cylindra płytowego.

Schemat jednostki atramentu oznaczał, że przepływ farby był podzielony na dwa strumienie. Tylko trzy wałki dostarczały cały tusz z cylindra duktorowego do rolki do kręglingu. Jednocześnie pozostałe siedem wałków po prostu rozłożyło i wypoziomowało karbowaną farbę na powierzchni dużego wałka karbowanego.

Jednostka tłumiąca

W zależności od użytej płyty drukarskiej, maszyna mogła mieć jeden z dwóch typów jednostek tłumiących.

1. Połączenie jednostki – tłumienie nie było stosowane na płytce, lecz na dużej gumowej rolce płyty. Na jego powierzchni tworzono warstwę “tuszu – wody” w wymaganej proporcji, którą nakładano na płytę foliową. Konstrukcja takiej maszyny drukarskiej obejmowała kilka innych wałków, których nie znajdziesz w nowoczesnych maszynach. Pełniły one funkcję trawienia płyty foliowej.

2. Konwencjonalna, oddzielna jednostka tłumiąca z rolkami materiałowymi, które tworzyły warstwę “atramentu – wody” na cylindrze płytowym.

Budowa maszyny drukarskiej

Pomimo pozorów lekkości, maszyna była precyzyjna i zaprojektowana do długotrwałej eksploatacji.

Płyta i cylindry drukarskie odlewano ze stopu stali, natomiast cylinder offsetowy był pusty w środku i wykonany z aluminium.

Cylindry miały pierścienie ślizgowe, które zwiększały stabilność maszyny i zapewniały bardzo wysoką jakość punktów. Co jednak najważniejsze, cylindry były montowane na stożkowych łożyskach igiełowych bez luzu, jak w dużych wielokolorowych prasach. Konstrukcja tych dość kosztownych łożysk jest bardzo precyzyjna i niemal bez zużycia.

Stalowe chwytki z wymiennymi klockami poliuretanowymi można było naprawić, a zużyte łatwo wymienić.

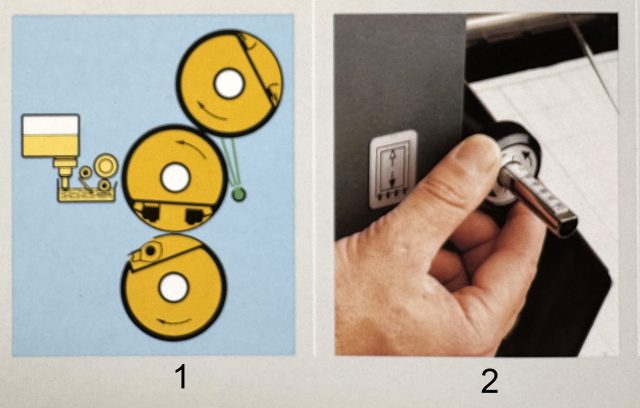

Cylinder offsetowy został wyposażony w szybki myjnik z użyciem specjalnego wałka o niskiej gęstości materiału. Jest ono pokazane na poniższym rysunku (1). Jej guma została zaprojektowana wyłącznie z materiałami przyjaznymi środowisku. Gdy drukarka próbowała umyć maszynę tanią parafiną, wałek zmieniał swoją strukturę i puchnął. Wymiana wałka była dość kosztowna, a z czasem drukarze zaczęli przepłukiwać przesuniętą taśmę zwykłą szmatką…

Zasilanie i dostawa

Podawanie warstwą odbywało się po wąskiej stronie.

Istniały dwie wersje, różniące się konstrukcją konstrukcji dostawy. Różniły się tym, że TOK miał skład tacy, podczas gdy TOM miał stół, który można było opuścić na podłogę.

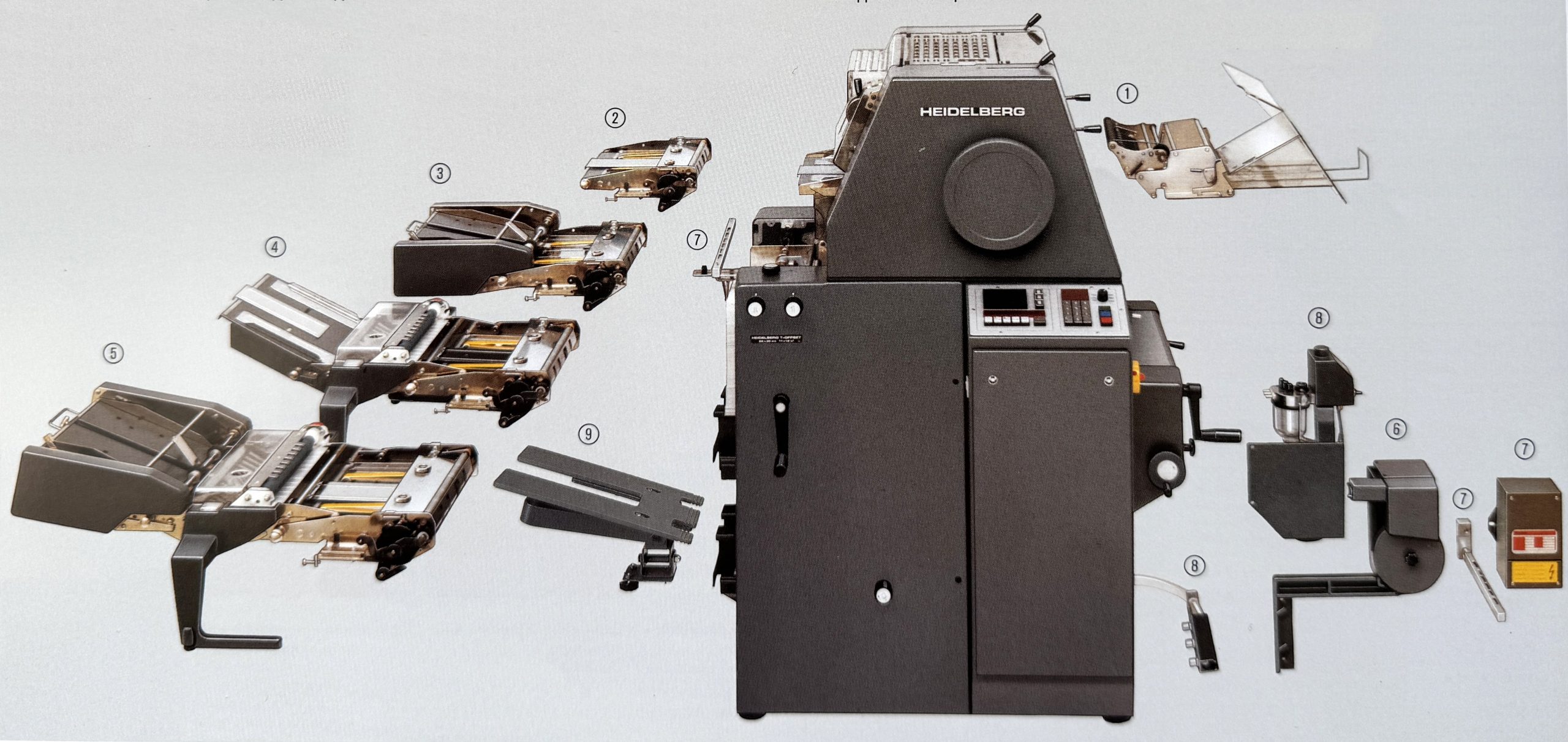

Akcesoria

To najciekawsza część naszej recenzji. Seria T-Offset została zaprojektowana jako podstawa dla ksiografii, których sprzęt może szybko spełnić każde zadanie. Dlatego przygotowano imponującą listę wyposażenia opcjonalnego dla tych maszyn.

To nie wszystko. Maszynę drukarską można było podłączyć do sortera z 60 lub 120 półkami. Łącznie do maszyny można było podłączyć do 10 wież z łącznie do 600 półkami! Trzeba przyznać, że w tej konfiguracji linia drukarska już przypomina nowoczesne maszyny cyfrowe z sorterkami.

Jednak najbardziej niesamowitym elementem opcjonalnego wyposażenia w maszynie Heidelberg T-Offset było urządzenie do odsłaniania płyt online produkowane przez Bacher. Za pomocą tacy podawającej wkładano do aparatu oryginalny papierowy materiał. Został tam sfotografowany, naświetlony na specjalnej płycie zawierającej srebro, wywołany i podany do maszyny.

Zalety i wady

Heidelberg zdołał stworzyć najlepszy w swojej klasie kopiator druku offsetowego, który miał być godnym następcą słynnej maszyny Tiegla do druku typograficznego. Był tak zautomatyzowany, jak to tylko możliwe, co w połowie lat 80. wyglądało na nowy standard druku.

Jednostka tuszu szybko produkowała wysokiej jakości wydruki już na 50 arkuszach. Długość obwodu dużego walca do karbowania przekraczała długość powierzchni do druku, a szablonowanie zostało całkowicie wyeliminowane. Mała pojemność atramentu pozwalała na szybkie dostosowanie do nowych prac. Jednak działanie pokazało poważne wady posiadania pojedynczego wałka kolorowego do karbowania. Najmniejsze uszkodzenie wałka, które mogło być spowodowane przez obcy przedmiot, skutkowało wadą druku. Wałek był bardzo drogi i trudny do wymiany.

Pomimo imponującej listy urządzeń peryferyjnych, samo ustawianie płyt nie było w pełni zautomatyzowane. Maszyna zawierała zarówno pręt szybkozaciskowy, który trzeba było zamknąć specjalnym narzędziem, jak i pręt z hakami. Maszyna mogła automatycznie wkładać i zaciskać tylko płytkę nieperforowaną. Nie można było zainstalować w maszynie pełnego automatycznego systemu wymiany płyt dla wszelkiego rodzaju materiałów płytowych.

Płyty powszechne w przypadkowym druku

1. Aluminiowa płytka drukarska z krawędzią prostą lub perforowaną. Rozstaw perforacji 12,5 mm, średnica perforacji 4,5 mm. Standard był szeroko rozpowszechniony i nazywany był “Międzynarodowy”. Płyty do dziś są najczęściej używanym materiałem formowym w druku offsetowym.

2. Aluminiowa płyta drukarska z perforowaną krawędzią. Wysokość perforacji wynosi 12,7 mm. Średnica perforacji – 4 mm. Ten standard perforacji nosił nazwę ‘Pinbar’. Metoda naświetlania – aparat fotograficzny, a następnie trawienie. Opór cyrkulacyjny – do 10 tysięcy wyświetleń.

3. Aluminiowa płyta drukarska z perforowaną krawędzią. Rozstaw perforacji 29,6 mm. Szerokość perforacji – 5,5 mm. Metoda ekspozycji – aparat fotografujący z późniejszym trawicielem. Opór cyrkulacyjny – do 10 tysięcy wyświetleń.

4. Poliestrowa płyta drukarska oparta na warstwie kopiującej zawierającej srebro. Naświetlane przez bezpośredni proces fotograficzny. Można było go używać z perforowaną krawędzią. Opór cyrkulacyjny – około 20 tysięcy wyświetleń.

5. Papierowa płyta drukarska z krawędzią bez perforacji. Produkowany przez drukarkę laserową lub kopiarkę, ale wymagający trawienia tlenkiem. Opór wydruku – do 7-10 tysięcy wyświetleń.

6. Papierowa płytka drukarska z krawędzią bez perforacji. Możliwość druku – do 3 000 wyświetleń. Produkowane na kserokopiarce lub drukarce laserowej.

Wnioski

Co jednak najważniejsze, maszyna wcale nie była przystosowana do drukowania wielokolorowych dzieł rastrowych, gdzie wymagane było dokładne dopasowanie kolorów. Została ona zaprojektowana jako uzupełnienie wielokolorowej maszyny. W związku z tym możliwości Heidelberg T-Offset były nadal bardzo ograniczone.

Format maszyny był taki sam jak w dawnych maszynach Tiegel drukowanych typografią – 28×39 cm. Ale wkrótce wszyscy odkryli, że jest to niewygodne i nie pasuje do żadnej innej maszyny drukarskiej. Nowa maszyna nie mogła współpracować z formatami 34×46 cm i 36×52 cm Heidelberg GTO.

Oczywiście Heidelberg polegał na maszynach drukarskich T-Offset, ale ogromna ilość produkowanego sprzętu peryferyjnego, takiego jak różne podajniki i sortery, sprawiała, że maszyna była nieproporcjonalnie droga. Ponadto rozwiązanie okazało się niewygodne ze względu na źle przemyślany system wałkowania tuszu oraz nieautomatyczny system osadzania płyt.

Po dziesięciu latach produkcji serial został zakończony w 1994 roku. Jednak Heidelberg nie zrezygnował z produkcji sprzętu dla niszy wzbudzającej, a model T-Offset został zastąpiony inną maszyną, Quickmaster 46, gdzie inżynierowie wykonali wiele pracy nad błędami.

Wykorzystane zdjęcia z publicznych źródeł i materiałów Heidelberger Druckmaschinen AG