Elementy druku kontrolnego (jak również standardy druku w ogóle) zaczęto rozwijać w latach 60. XX wieku. Stały się one stosunkowo powszechne w latach 80. (tylko najbardziej zaawansowane drukarki używały skal sterowych już w latach 70.). Wcześniej wiele drukarni nie posiadało nawet ustandaryzowanej trójkątnej kolorów. Procesy separacji kolorów i mieszania tuszu były wykonywane ręcznie, co nie dziwi, że pokrycie kolorów ucierpiało w wyniku tego efektem.

To, jak działały drukarki w tamtym czasie, to dość interesujący i obszerny temat na osobną historię. Niektórzy koneserzy produkcji potrafili na oko rozpoznać, na jakiej prasie drukarskiej wydrukowano ich pracę.

Należy podkreślić, że podczas inspekcji prasy drukarskiej zadaniem inspektora jest określenie charakteru wady. Większość z nich może być spowodowana problemami technologicznymi i nie są związane z wadami samej prasy drukarskiej, lecz z nieprawidłowo dobranymi materiałami czy warunkami klimatycznymi.

Testowe drukowanie wykonujemy po wybraniu rozszerzonego pakietu inspekcji przez klienta. Albo gdy podczas standardowej inspekcji wykryto wady mechaniczne urządzenia.

Obecnie wszystko – od koloru tuszów po ilość przyrostu kropki – zostało ustandaryzowane. Dzięki pojawieniu się standardu 3 możliwe jest teraz szybkie przejście, a nawet osiągnięcie powtarzalności w druku zamówienia po pewnym czasie. Trzeba było wykonać wiele pracy, zanim miało sens obiektywnie ocenić wyniki. Istnieją wagi sprawdzające, które to ułatwiają.

Przejdźmy do podręcznika teorii.

Pasek kontrolny to zestaw elementów kontrolnych (pól, obiektów testowych) na wydruku, który pozwala ocenić jego jakość. W ten sposób kontroluje się zarówno indywidualne wady wynikające z określonych wad w procesie druku, jak i ich ogólny efekt.

Ponieważ skala kontrolna służy jako obiektywny wskaźnik jakości druku, ocena wyników (oczywiście wykrywanych za pomocą skali) odbywa się w sposób niezwykle obiektywny: poprzez pomiary densytometrami, spektrofotometrami; ale także wizualnie, na przykład z pomocą lupy.

Elementy sterowania wyróżniają się:

(a) według celu:

- do procesów produkcji płyt;

- do procesów drukarskich;

- do procesów postdrukowych;

(b) według rodzaju przewoźnika:

- analogowy (nośnik to film fotograficzny; skala jest przyklejona do płyty drukarskiej razem z płytą fotograficzną);

- cyfrowa (dodana do układu na etapie układu);

(c) metodą kontroli:

- kontrolę operacyjną;

- do debugowania sprzętu.

W pracach kontrolujących stan prasy drukarskiej stosuje się elementy kontrolne do wykrywania istniejących wad systemu transportu arkuszy, muszli muszlowych i innych elementów. Większość testów nie jest dostępna za darmo, trudno je rozpoznać, dlatego są stosowane wyłącznie przez specjalistów.

Elementy kontrolne operacyjnej kontroli druku

Najbardziej znane nam są paskioperacyjnej kontroli procesów drukarskich (nawet ci, którzy nigdy nie mieli do czynienia z drukiem, widzieli je – czasem nie są one cięte i pozostają na gotowym produkcie).

Istnieje wiele różnych parametrów procesu druku, które można i powinno być kontrolowane, stąd wiele odpowiadających im elementów kontrolnych. Jednak nie wszystkie są niezbędne do kontroli operacyjnej. W większości przypadków pełna skala zawiera następujące elementy:

1) Pola atramentowe w 100% (tzw. matryce).

Ich liczba odpowiada liczbie kolorów oraz liczbie stref atramentu prasy drukarskiej. Tabliczki rozmieszczone są na całej szerokości arkusza. Służą do kontroli całkowitej ilości tuszu. Płytki mierzy się densytometrem. Uzyskane dane gęstości optycznej są porównywane ze standardami dla danego tuszu. Dzięki pomiarom drukarka ma świadomość, czy wszystkie tusze są równomiernie podawane i może dostosować ilość atramentu na czas.

2) Pola pułapkowe (tzw. nakładki binarne lub układy binarne).

Te elementy pozwalają ocenić nakładanie się dwóch kolorów. Jest ważny przy druku surowym, gdy jeden tusz jest zaraz po drugim, np. w maszynach wielokolorowych, wielosekcyjnych, zwłaszcza offsetowych. Pola pułapkowe to nakładanie się dwóch kolorów: do druku triadowego są niebieskie (C+M), zielone (C+Y), czerwone (M+Y). Pola pułapkowe można podpisać jako “pułapkowe”.

Częsty problem: pola atramentu CMY są dobrze odtworzone i odpowiadają referencji. Jednak pola nakładki (czyli pułapki) są bardzo różne od tego w kolorze, co wskazuje na problemy z kolorami nakładki. W takim przypadku zaleca się zazwyczaj zmianę kolejności nakładania kolorów, ich zestaw (ponieważ nawet niewielkie zanieczyszczenie kolorów ma znaczący wpływ na efekt nakładania) lub podłoża.

3) Szary Bilans.

Jest to nakładka tuszów w określonym (zwykle 75 C, 62 M, 60 Y) proporcjach, która przy idealnym druku zapewnia takie samo rozpraszanie tuszów, a dla łatwiejszego określenia obecności odcienia, pole to jest zwykle drukowane obok “prawdziwego” szarego pola 80% utworzonego przez tusz. Pola te muszą być identyczne, wtedy obraz nie jest zabarwiony. Pozorne zabarwienie pola kompozytowego, a tym samym całego wydruku, może wynikać z nieprawidłowych proporcji dostaw tuszu lub nierównego wzmocnienia punktowego. Często pod szarymi polami balu znajduje się charakterystyczne “bal” (z balu).

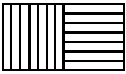

4) Elementy kontroli ślizgu i zgniatania (zwane także rozmazywaniem i podwójnymi polami).

Są to zazwyczaj dwa pola utworzone przez równoległe kreski: poziome dla jednego pola i pionowe dla drugiego. Słowo “obelga” (francuskie “małżeństwo”) często jest zapisywane pod tymi elementami. Szczególnie ważne jest kontrolowanie przesuwania i zgniatania w druku na rolkach, gdzie przesuwanie się płytki po papierze jest częstym problemem. Zasada elementu sterującego jest następująca: jeśli przesuwanie odbywa się w kierunku pionowym, poziome ruchy stają się grubsze, ale pionowe nie (wydłużają się tylko nieznacznie, ale jest to niemal niezauważalne).

Oprócz systemu prostopadłych, czasami do tego celu stosuje się elementy sterujące w postaci okręgów koncentrycznych. Zasada jest ta sama.

5) Elementy do kontroli rozprzestrzeniania się punktów rastrowych.

Mogą to być światy promieniste, różne elementy łączące elementy rastrowe lub przerywane o różnych częstotliwościach, ale najczęściej to pola z punktami rastrowymi 40% i 80%. Mierzy się je densytometrem za odpowiednim filtrem światła, po czym oblicza się wzmocnienia danych tonalnych (czyli wyniki pomiaru porównuje się z wartościami nominalnymi 40% i 80%). Należy pamiętać, że wzrost rozmiaru elementów rastrowych może być spowodowany nie tylko przyrostem punktu, ale także problemami prasy drukarskiej – przesuwaniem się, zgniataniem. Zaleca się zidentyfikowanie ich charakteru – technologicznego (z powodu nieprawidłowego doboru materiałów, ciśnienia lub warunków klimatycznych) lub mechanicznego (zużycie części maszyny drukarskiej lub nieprawidłowe montaż) – i usunięcie ich na czas przed zmierzeniem wzrostu danych tonalnych.

6) Pola do kontroli względnego kontrastu odbitek.

Zazwyczaj dla każdego tuszu są dwa pola: z względnymi powierzchniami kropek rastrowych 100% i 80%. Gęstości tych pól są mierzone i porównywane. Jeśli nie ma różnicy, to tusz przeniknął w szczeliny pola 80%, co oznacza całkowitą utratę szczegółów w cieniach. Najczęstszym problemem z gradacją jest tzw. “blokada cieni”, a ten element pozwala ją zidentyfikować.

7) Elementy do sterowania małymi elementami rastrowymi.

Są to pola z punktami rastrowymi o względnym obszarze 1%, 3%, 5%, 95%, 97%, 99%. Reprodukcja tych kropek jest kontrolowana za pomocą lupy. Nie zawsze można ich odtworzyć – z powodu niegładkiego papieru, źle wykonanej płyty drukarskiej itd.

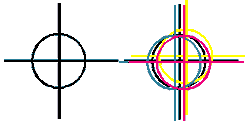

8) Elementy kontrolujące wyrównanie – krzyżyki, linie, które często są również znakami przycinania.

Krzyż powstaje z czterech krzyży drukowanych czterokolorowymi (do druku triadowego). Idealnie nie powinno to być zauważalne: jeśli kolory są idealnie dopasowane, leżą płasko na sobie, nie rozdzielając się.

Każdy z tych elementów jest zazwyczaj odtwarzany osobno dla każdego tuszu.

Co jeszcze jest ważne?

Jak już wspomniano, najważniejszym elementem, nad którym drukarka przede wszystkim steruje, są 100% marginesy atramentu. W rzeczywistości te elementy regulują proces działania: przy każdym obrócie jednostka tuszu w prasie drukarskiej przenosi określoną ilość atramentu z pudełka na płytę. Powinno to wystarczyć, aby uzyskać jednolitą gęstość na powierzchni arkusza. Innymi słowy, normalne warunki łączenia kolorów muszą być zapewnione przy minimalnej ilości i wystarczającej “suchości” tuszu, aby utrwalił się na arkuszu drukowanym w rozsądnym czasie. Jeśli warstwa atramentu jest zbyt gruba, nie wyschnie dobrze i zacznie się rozmazywać.

Jeśli do wałków maszynowych zostanie podana mniejsza ilość tuszu, nie wystarczy tyle, by pokryć całą powierzchnię równomiernie, a wydruk “blaknie” od jednej krawędzi do drugiej.

Wartości gęstości optycznych dla druku offsetowego, wzmocnienia punktowego itp. są zalecane przez międzynarodową normę ISO 12647-2.

Istnieje wiele różnych skal sterowania zaprojektowanych dla alternatywnych rodzajów druku: np. cyfrowych, sito, intaglio itp. Mają one swoje specyficzne elementy, które trzeba wziąć pod uwagę. Na przykład druk nietriadyczny, czarno-biały nie wymaga balansu szarości, ani pułapki. Potrzebuje elementu kontrolującego przenoszenie stopni. Jednak większość z nich jest taka sama jak standardowe skale sterowe do druku offsetowego. Zasady kontroli nie różnią się od opisanych powyżej.

System standardów opracowano jak dotąd wyłącznie dla druku offsetowego. W innych obszarach, takich jak fleksografia, nie ma jednolitej międzynarodowej standaryzacji, a drukarz polega zasadniczo na własnym doświadczeniu.

Kontrola procesów produkcji płyt

Aby opisać skale kontroli formantów, trzeba cofnąć się w czasie, kiedy do wykonania płyty użyto medium pośredniego, filmu fotograficznego. Obszar zasłony zwiększał się lub zmniejszał wraz ze zmianą parametrów rozwoju. Z tego powodu kropka rastrowa mogła również rosnąć lub zmniejszać się. Specjalny klin optyczny mógłby pomóc kontrolować kropkę rastrową.

Skale kontrolne dla procesu prepress są zaprojektowane tak, aby identyfikować problemy typowe dla produkcji filmów fotograficznych i płyt, takie jak nieprawidłowe gradacje, utrata drobnych detali itp. Problemy zwykle wynikają z nieprawidłowych czasów naświetlania lub trybów wywoływania.

Aby określić optymalny czas naświetlania, zwykle stosuje się tonalny klin optyczny, przy czym każde pole ma gęstość optyczną większą niż poprzednie. Stała klina jest równa pierwiastkowi z 2, tzn. iluminacja za pierwszym polem jest 1,4 razy większa niż za drugim polem i 2 razy większa niż za trzecim polem itd.

Ten rozkład gęstości jest wygodny do określania ekspozycji.

A teraz jest dobra wiadomość: nowoczesna płyta CTP ma tzw. punkt kwadratowy, który w ogóle nie ma powierzchni zasłony. Dlatego klin optyczny nie jest już używany. Do płyt drukarskich stosuje się warstwę kopiowania o wysokim kontraście. Na niej tworzą się tylko dwa poziomy gradacji – albo oświetlenie nastąpiło całkowicie, albo w ogóle go nie ma. Dlatego podczas ekspozycji takiego obiektu testowego na materiał płyty otrzymamy jak na poniższym obrazku.

Lokalizacja granicy przejścia determinuje próg ekspozycji, a przekroczenie tego powoduje podświetlenie z tyłu. Po wykonaniu kilku podświetleń wybiera się czas naświetlania, który przybliża tę granicę do idealnej lokalizacji (0,6-0,8).

Jeśli płytka jest niedoświetlona, pola z dużymi kropkami rastrowymi będą postrzegane jako matryce, a jeśli jest prześwietlona. Podobne problemy pojawiają się w polach z małymi kropkami rastrowymi.

Ponadto skale sterujące dla procesów produkcji płyt mogą zawierać elementy kontrolujące przejście stopni i poślizg.

Kontrola procesów postpress

To są pojedyncze elementy. Najważniejsze z nich są znaki przycięcia. Są to krzyże, linie, wzdłuż których ustawia się sprzęt tnący. Aby kontrolować składanie i poprawność kolejności wybierania, używa się znaków kontrolnych w postaci numerowanych elementów. Przy każdym kolejnym podpisie jest przesuwany w dół względem poprzedniego. Dlatego w przypadku poprawnego wybierania tworzy się “przesuw” takich elementów poruszających się w dół na grzbiecie sygnatur. Jeśli podpisy zostaną wybrane nieprawidłowo, jest to natychmiast widoczne po “przeszkodach” na “slajdzie”.

Podczas tłoczenia foliowego proces zwykle sterowany jest za pomocą matrycy foliowej.

Literatura

(c) Podręczniki metodologiczne Moskiewskiego Państwowego Uniwersytetu Drukarskiego, 1994-1999

(с) Marogulova N., Stefanov S. Materiały eksploatacyjne do druku offsetowego. Moskwa, 2002.