La nostra storia di oggi riguarda una macchina da stampa offset a foglio che non era destinata a vivere una vita lunga e felice. Fu prodotta per un periodo molto breve – dal 1984 al 1994 – ma è nota per il fatto che rappresentò un tentativo di Heidelberg di affermarsi in un mercato che all’epoca era ancora agli inizi – il mercato della stampa accentato a uno o due colori – e di competere con duplicatori economici.

Può essere considerata la progenitrice delle moderne soluzioni di stampa digitale, che è l’ultima generazione che si chiama Heidelberg Versafire. Naturalmente, per raggiungere le posizioni odierne, Heidelberg ha ancora molta strada da fare con i suoi esperimenti Quickmaster 46-4 DI, successivamente con la Kodak NexPress e già negli anni 2010 con la Ricoh Digimaster, ma tutte queste serie di macchine hanno anche le loro radici nella stampa offset.

Da dove è iniziato tutto?

Probabilmente l’hai già capito. Stiamo parlando della serie Heidelberg T-Offset, piccoli duplicatori da 28x39cm capaci di funzionare a velocità fino a 10 mila fogli all’ora.

Fino ai primi anni ’80, Heidelberg aveva già esperienza nella nicchia delle scritture piccole. Ma l’unica macchina da stampa, la GTO, era troppo poco automatizzata e piuttosto ingombrante per l’ufficio, e gradualmente nuovi attori inaspettati provenienti dai mercati americano e giapponese – Hamada, Ryobi, AB Dick – iniziarono ad apparire nella nicchia della stampa accentata. Fu nei primi anni ’80 che le copiografie, specializzate nella stampa di assegni, moduli, biglietti. Erano semplici, facili da mantenere e senza necessità di condizioni particolari, prosperavano.

Il vantaggio di tali copiografie era che non richiedevano grandi locali e attrezzature ad alta precisione. Potrebbe essere aperta vicino al consumatore – anche in una casa vicina o in una strada trafficata. Una banca o un grande ufficio potrebbe avere una propria area stampa per la documentazione.

Naturalmente, Heidelberg contava sul successo della nuova macchina. Gli autobus dimostrativi venivano inviati ai clienti di tutto il mondo, in cui gli operatori mostravano loro l’intero processo di stampa – dalla produzione delle lastre alla rifinitura.

Una macchina versatile per corse brevi

L’idea di una produzione di stampa economica e rapida fu attivamente adottata dai produttori di lastre per la stampa. I materiali potevano essere illuminati in un fotogramma di copia a piccolo formato e sviluppati in un processore compatto. Questo rendeva facile scattare una fotografia dell’originale, che non aveva nemmeno bisogno di essere rasterizzato, e produrre immediatamente una lastra per esso.

Unità inchiostro

I requisiti per la macchina per inchiostro di tale macchina sono anch’essi diversi da quelli delle macchine di grande formato. Non ci sono grandi aree da sigillare. Tutto ciò che serve alla macchina è stendere il pozzetto d’inchiostro in modo uniforme.

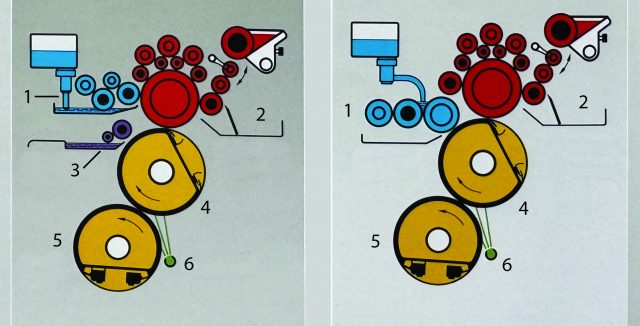

Nel T-offset di Heidelberg viene utilizzato un sistema di inchiostro completamente insolito. L’inchiostro fu arrotolato sulla lastra da… solo un rullo di grande diametro – la sua dimensione era la metà del diametro del cilindro a piastra.

La combinazione dell’unità d’inchiostro faceva sì che il flusso di vernice fosse diviso in due flussi di vernice. Solo tre rulli alimentavano tutto l’inchiostro dal cilindro del conduttore al rullo di snotizione. Contemporaneamente, gli altri sette rulli semplicemente si estendevano e livellavano la vernice a screpolle sulla superficie del grande rullo a zigrinato.

Unità di smorzamento

A seconda della lastra di stampa utilizzata, la macchina poteva avere uno di due tipi di unità di smorzamento.

1. Unità combinata – l’ammortizzazione non veniva applicata alla piastra, ma al grande rullo in gomma. Sulla sua superficie veniva creato un film di ‘inchiostro – acqua’ nelle proporzioni richieste, che veniva applicato sulla lastra di alluminio. Il design di una tale macchina da stampa includeva diversi altri rulli, che non si trovano nelle macchine moderne. Questi svolgevano la funzione di incisione della lastra di alluminio.

2. Unità di smorzamento separata convenzionale con rulli di stoffa che formavano la pellicola ‘inchiostro – acqua’ sul cilindro della lastre.

La costruzione della macchina da stampa

Nonostante l’apparenza di leggerezza, la macchina era precisa e progettata per un funzionamento a lungo termine.

La piastra e i cilindri di stampa erano fusi in lega d’acciaio, mentre il cilindro a coperta offset era cavo all’interno e realizzato in alluminio.

I cilindri avevano anelli scorrevoli che aumentavano la stabilità della macchina e garantivano una qualità dei punti davvero elevata. Ma soprattutto, i cilindri erano montati su cuscinetti a aghi conici senza spazio libero, come nelle grandi presse multicolore. La costruzione di questi cuscinetti piuttosto costosi è estremamente precisa e quasi senza usura.

Le pinze in acciaio con pasticcini in poliuretano sostituibili potevano essere riparate e quelle usurate facilmente sostituibili.

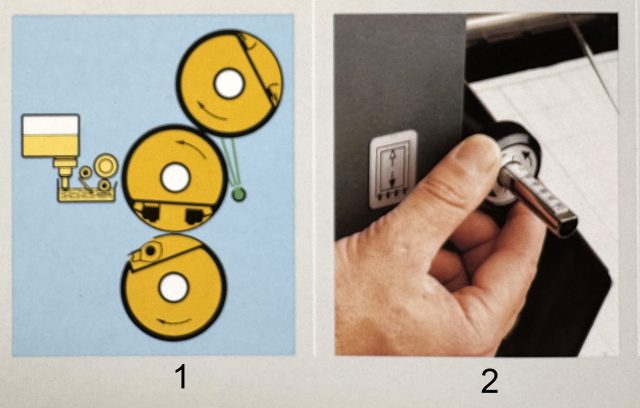

Il cilindro offset era dotato di un dispositivo di lavaggio rapido tramite un rullo speciale a bassa densità di materiale. È mostrato nella figura qui sotto (1). La sua gomma era progettata solo per utilizzare materiali ecologici. Quando la stampante cercava di lavare la macchina con paraffina economica, il rullo cambiava struttura e si gonfiava. Sostituire il rullo era piuttosto costoso e, col tempo, le stampanti tornarono a risciacquo la rete offset con uno straccio normale…

Alimentazione e consegna

L’alimentazione in lenzola veniva effettuata sul lato stretto.

Esistevano due versioni, diverse per il design della consegna. Si differenziavano perché il TOK aveva un impilatore di vassoi, mentre il TOM aveva un tavolo che poteva essere lasciato cadere a terra.

Accessori

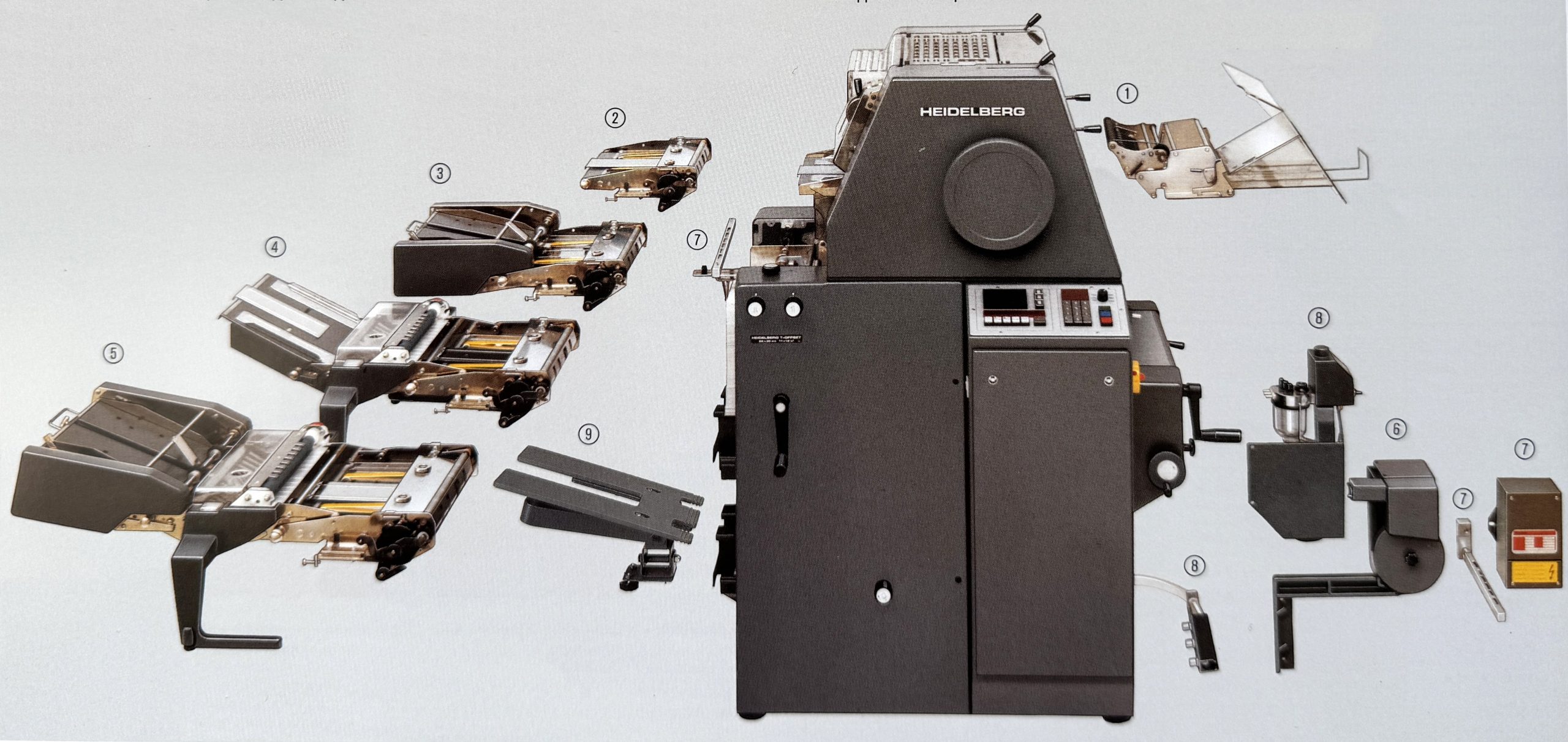

Questa è la parte più interessante della nostra recensione. La serie T-Offset fu concepita come base per le copistiche, le cui attrezzature possono svolgere rapidamente qualsiasi lavoro. Per questo motivo è stata preparata una lista impressionante di attrezzature opzionali per le macchine.

Non è tutto. La macchina da stampa poteva essere collegata a uno smistatore con 60 o 120 scaffali. In totale, fino a 10 torri con un totale di 600 scaffali potevano essere collegate in linea alla macchina! Bisogna ammettere che in questa configurazione la linea di stampa assomiglia già alle moderne macchine di stampa digitale con gli smistatori.

Ma l’attrezzatura opzionale più incredibile sulla macchina Heidelberg T-Offset era il dispositivo di esposizione delle piastre online prodotto da Bacher. Utilizzando un vassoio di alimentazione, veniva inserito un originale cartaceato nella fotocamera. Fu fotografato lì, esposto su una speciale lastra contenente argento, sviluppato e inserito nella macchina.

Vantaggi e svantaggi

Heidelberg riuscì a creare il miglior duplicatore per stampa offset, che doveva essere un degno sostituto della famosa macchina tipografica Tiegel. Era il più automatizzato possibile, cosa che a metà degli anni ’80 sembrava uno standard di stampa emergente.

L’unità di inchiostro produceva rapidamente stampe di qualità in appena 50 fogli. La lunghezza della circonferenza del grande rullo di scrollo superava la superficie da stampare, e la templatura fu completamente eliminata. La piccola capacità di inchiostro permetteva una rapida regolazione per i nuovi lavori. Ma il funzionamento mostrava i gravi svantaggi di avere un unico rullo colorato a scroccio. Il minimo danno al rullo, che poteva essere causato da un oggetto estraneo, provocava un difetto di stampa. Il rullo era molto costoso e difficile da sostituire.

Nonostante la presenza di una lista impressionante di periferiche, la configurazione delle piastre non era completamente automatizzata. La macchina includeva sia una barra di serratura rapida, che doveva essere chiusa con uno strumento speciale, sia una barra con ganci. La macchina poteva inserire e serrare automaticamente solo la piastra non perforata. Il sistema automatico completo di cambio piastre per ogni tipo di materiale a piastre non poteva essere installato sulla macchina.

Lastre comuni nella stampa accidentale

1. Lastra da stampa in alluminio con bordo dritto o forato. Passo di perforazione 12,5 mm, diametro di perforazione 4,5 mm. Lo standard era ampiamente diffuso e si chiamava ‘International’. Le lastre sono ancora oggi il materiale di forma più comune nella stampa offset.

2. Piastra da stampa in alluminio con bordo forato. L’altezza della perforazione è di 12,7 mm. Diametro della perforazione – 4 mm. Questo standard per la perforazione aveva il nome di ‘Pinbar’. Metodo di esposizione – fotocamera fotografica seguita dall’acquaforte. Resistenza di circolazione – fino a 10 mila impressioni.

3. Piastra di stampa in alluminio con bordo perforato. Passo di perforazione 29,6 mm. Larghezza di perforazione – 5,5 mm. Metodo di esposizione – fotocamera con successiva incisione. Resistenza di circolazione – fino a 10 mila impressioni.

4. Piastra da stampa in poliestere basata su uno strato di copia contenente argento. Esposto tramite un processo fotografico diretto. Era possibile utilizzarlo con bordo perforato. Resistenza di circolazione – circa 20 mila impressioni.

5. Piastra da stampa a base di carta con bordo non forato. Prodotto da stampante laser o fotocopiatrice, ma richiede l’incisione con ossido di zinco. Resistenza alla stampa – fino a 7-10 mila impressioni.

6. Piastra da stampa a base di carta con bordo non perforato. Stampabilità – fino a 3.000 impressioni. Prodotto su fotocopiatrice o stampante laser.

Conclusioni

Ma soprattutto, la macchina non era affatto adattata per stampare opere raster multicolore, dove era richiesta una corrispondenza esatta dei colori. Fu concepito come complemento a una macchina multicolore. Pertanto, le possibilità del T-Offset di Heidelberg erano ancora molto limitate.

Il formato della macchina era lo stesso delle vecchie macchine tipografiche Tiegel – 28×39 cm. Ma presto tutti scoprirono che era scomodo e non corrispondeva a nessun’altra macchina da stampa. La nuova macchina non poteva lavorare in tandem con i formati 34×46 cm e 36×52 cm della GTO di Heidelberg.

Ovviamente, Heidelberg si affidava alla serie di macchine da stampa T-Offset, ma la grande quantità di apparecchiature periferiche prodotte, come vari alimentatori e smistatori, rendeva la macchina irragionevolmente costosa. Inoltre, la soluzione si rivelò scomoda a causa del sistema mal concepito di rotolamento dell’inchiostro e del sistema non automatizzato di regolazione delle lastre.

Dopo dieci anni di produzione, la serie fu interrotta nel 1994. Ma Heidelberg non abbandonò la produzione di attrezzature per la nicchia dell’eccitazione, e il modello T-Offset fu sostituito da un’altra macchina, la Quickmaster 46, durante la quale gli ingegneri lavorarono molto sugli errori.

Foto utilizzate da fonti pubbliche e materiali della Heidelberger Druckmaschinen AG