Per decenni, Heidelberger Druckmaschinen AG è stata una pionieristica nella tecnologia di stampa. Tuttavia, come ogni azienda dinamica, Heidelberg ha dovuto adattarsi alle mutevoli realtà del mercato. All’inizio degli anni ’90 fu presa la decisione di interrompere la produzione della pressa offset T-Offset a foglio e sostituirla con un modello più moderno e versatile, la Quickmaster QM 46.

Motivi per l’interruzione del T-Offset

La principale differenza tra il Quickmaster QM 46 e il suo predecessore è l’alto grado di automazione. È stato aggiunto di serie un sistema automatico di impostazione delle piastre (invece dei vassoi opzionali per il T-Offset). Il cilindro offset è dotato di un dispositivo di lavaggio rapido collegato automaticamente. Per accedervi e drenare i prodotti chimici usati, bastava aprire il coperchio laterale e tirare verso di te il modulo di lavaggio.

La carta era facile da caricare nella macchina grazie all’accesso molto comodo. Fu introdotta una nuova console di controllo molto semplice e moderna. Nel complesso, la macchina sembrava moderna e attraente, ed è stato davvero piacevole lavorarci.

Dimostrazione del nuovo concetto

Puoi leggere la storia degli autobus dimostrativi in stampa al link.

La macchina Quickmaster 46 utilizzava non solo piastre offset standard, ma era anche in grado di lavorare con piastre di carta e poliestere. L’unità corta a 12 rulli per inchiostrazione era più avanzata rispetto a quella del T-Offset, ma comunque limitata in termini di precisione di regolazione. Un dispositivo automatico per lavare le coperte con offset era l’equipaggiamento standard. La versione bicolore presentava una stampa sequenziale, che permetteva una semplice produzione a due colori in un solo passaggio. Formati fino a 34×46 cm erano supportati da alimentazione a foglio a lato stretto, che rendeva la macchina attraente per le piccole tipgrafie che producevano moduli, biglietti da visita e volantini.

Costruzione del Heidelberg Quickmaster QM 46

La Heidelberg Quickmaster QM 46 fu rilasciata in due versioni: monocolore (QM 46-1) e bicolore (QM 46-2). La macchina era compatta, con un avanzamento retto per fogli e un breve percorso di carta attraverso il cilindro di stampa.

La macchina bicolore aveva un design insolito: i due cilindri di forma potevano essere spostati longitudinalmente l’uno rispetto all’altro. Avevano un cilindro offset comune, dove due inchiostri venivano combinati simultaneamente. Il cilindro di stampa poteva anche essere spostato longitudinalmente e in larghezza rispetto al cilindro offset. Nell’era pre-digitale, questo offriva buone opportunità per posizionare l’immagine in qualsiasi parte del foglio stampato.

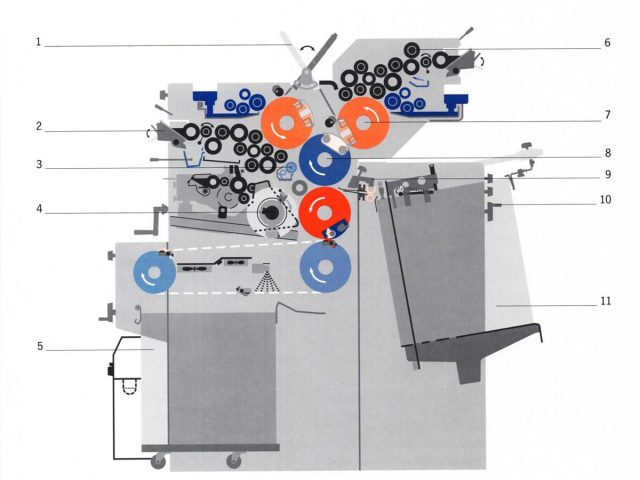

2 – Fontana d’inchiostro con rullo d’acciaio per la fontanella. Dal 2000 – con lame d’inchiostro a fessura laser

3 – Dispositivo automatico per lavare coperte

4 – Numerazione, stampa e perforazione longitudinale in un unico passaggio

5 – Uscita fluida alla consegna, con abbassamento dei pali controllati dal sensore e ventole

6 – Sistemi di inchiostrazione e smorzamento con sistema di lavaggio a rulli per la seconda unità di stampa (opzione)

7 – Sistema di registrazione facile

8 – Ingranaggi portatore su portatore e elicoidali per una lunga durata di servizio e una qualità di altissimo costo

9 – Monitoraggio elettronico del movimento dei fogli

10 – Impostazione centrale della dimensione del foglio per alimentazione e consegna

11 – Tabella delle pile per il caricamento rapido delle pile in tutti i formati.

È facile notare che Heidelberg ha rinunciato a un gran numero di opzioni inutilizzate sviluppate per il T-Offset. Il loro sviluppo e produzione avevano richiesto enormi quantità di denaro ed impegno, ma la pratica aveva dimostrato che la maggior parte di essi era superflua. La nuova macchina era il più versatile e automatizzata possibile per qualsiasi cliente fin dal primo giorno.

Svantaggi del Quickmaster QM 46

Nonostante il suo approccio innovativo, il Quickmaster 46 è stato un’eccellente aggiunta alle macchine di stampa ad alta velocità. Divenne una macchina altamente specializzata per il mercato della stampa commerciale. Il progetto aveva volutamente una serie di limitazioni che gli impedivano di sostituire macchine più costose e impedivano al Quickmaster di competere con esse. Sebbene la macchina fosse progettata per stampare moduli, biglietti da visita e altri prodotti rappresentativi, richiedeva comunque tempo e carta per la configurazione. Un impiegato ordinario non poteva stampare il numero di copie necessarie – il lavoro doveva comunque essere svolto da personale appositamente addestrato.

Su una singola lastra offset, gli inchiostri dovevano essere perfettamente allineati, altrimenti si sarebbero trasferiti da un’unità d’inchiostro all’altra e si sarebbero contaminati a vicenda. Il primitivo fermo laterale a spinta non garantiva una registrazione di alta qualità al secondo passaggio della scoperta. Era impossibile stampare lavori a quattro colori a mezzoton.

Inoltre, nella versione bicolore sorsero problemi con la registrazione dell’inchiostro durante la stampa su materiali sottili a velocità elevate.

Ristyling

Il secondo miglioramento importante fu la riprogettazione del dispositivo di lavaggio. Nelle prime generazioni, la superficie del rullo di lavaggio in gomma veniva facilmente danneggiata da sostanze chimiche inadeguate. Si gonfiò e le tipografie, conoscendo il costo di un nuovo rullo, si rifiutarono di usarlo ancora.

Infine, molte parti dei meccanismi di ricarica automatica e di erogazione divennero metalliche. I vecchi ingranaggi di plastica si sono rapidamente sgretolati. Pertanto, se scegli il Quickmaster 46, ti consigliamo di prestare attenzione alla seconda generazione, che ha coperture laterali argentate invece che lilla.

Motivi della discontinuazione

All’inizio degli anni 2000, la situazione del mercato era cambiata drasticamente. Copiatrici e stampanti digitali economici, come Xerox e Konica Minolta, entrarono sul mercato, capaci di stampare tirature a colori con preparazione e costi minimi. Offrivano velocità, semplicità e bassi costi di manutenzione — esattamente ciò che mancava alla stampante offset Quickmaster. Di conseguenza, nel 2005, Heidelberg ha ufficialmente interrotto il Quickmaster QM 46, concentrandosi sullo sviluppo di tecnologie digitali in collaborazione con Ricoh, oltre alla promozione di soluzioni offset più automatizzate nei segmenti di fascia media e alta.

L’eredità dei Quickmaster

\Nonostante il suo breve ciclo di vita, il Quickmaster QM 46 ha svolto un ruolo importante nel periodo di transizione tra la stampa offset classica e quella digitale. Fu un importante tentativo da parte di Heidelberg di creare una macchina compatta e versatile per la stampa a tiratura breve. Il Quickmaster 46 trovò la sua nicchia in molte tipografia per stampare prodotti semplici, al fine di non consumare il tempo costoso di macchine come la Speedmaster con cambio automatico delle lastre.

Così, l’abbandono di T-Offset e della Quickmaster QM 46 pose fine al tentativo di Heidelberg di introdurre la stampa offset in banche e copisterie. Furono sostituiti da dispositivi toner in grado di produrre stampe di alta qualità da una singola copia. Queste macchine rappresentarono un passo logico nella storia di un’azienda che cercava di soddisfare le esigenze di una nuova generazione di clienti e processi tecnici in un’era di rapida digitalizzazione.

Specifiche tecniche della Quickmaster QM 46-2

| Parametro | Specifiche |

|---|---|

| di stampa | Offset a foglio (1 o 2 colori) |

| massima del foglio | 460 × 340 mm (18,11 × 13,39 in) |

| minima del foglio | 140 × 89 mm (5,51 × 3,50 in) |

| massima di stampa | 453 × 330 mm (17,83 × 12,99 in) |

| della targa | 505 × 340 mm; spessore 0,15–0,2 mm |

| della pellicola | 0,04–0,30 mm |

| del palo di alimentazione | 490 mm |

| del palo di consegna | circa 540 mm |

| di stampa | Fino a 10.000 fogli all’ora |

| di inchiostrazione | 12–13 rulli (3 rulli di forma per unità) |

| di smorzamento | Film diretto senza alcol (DDS) |

| del gripper | 7 mm |

| di rumore | < 80 dB (DIN 45635) |

| di potenza | ~3 kW (240 V, 1 Ph, 60 Hz, 16 A) |

| Dimensioni (L×A×H) | 1.500 × 1.270 × 1.530 mm (59,1 × 50,0 × 60,2 in) |

| Peso | ≈ 1.030 kg (2.270 lb) |

| di produzione | 1995 – 2005 |