Nel mondo della stampa, gli anni ’80 furono un’epoca di trasformazione, quando meccanica e lavoro manuale iniziarono a lasciare il posto alla tecnologia digitale. Uno dei simboli di questa rivoluzione fu la gamma di controlli di stampa digitale CPC (Central Printing Control) di Heidelberg. Questi moduli inaugurarono una nuova era di automazione, offrendo soluzioni che semplificavano radicalmente e acceleravano il lavoro delle stampanti.

Con l’introduzione dei primi modelli CPC, il processo di stampa divenne più prevedibile e controllabile che mai. La possibilità di impostare parametri per inchiostro, idratazione e altri processi critici tramite un’interfaccia digitale ha notevolmente migliorato la coerenza e la qualità di stampa. Ma soprattutto, questi dispositivi sono diventati il ponte tra uomo e macchina, permettendo per la prima volta di integrare i dati di prestampa con i parametri di stampa reali.

Questo articolo spiegherà come i dispositivi CPC si siano evoluti di versione in versione, cosa hanno portato all’industria e come Heidelberg si sia avvicinata a una produzione di stampa completamente automatizzata ad ogni fase. Quelle rare foto che sono riuscito a raccogliere nei volantini pubblicitari di quarant’anni fa, conserviamole per la storia.

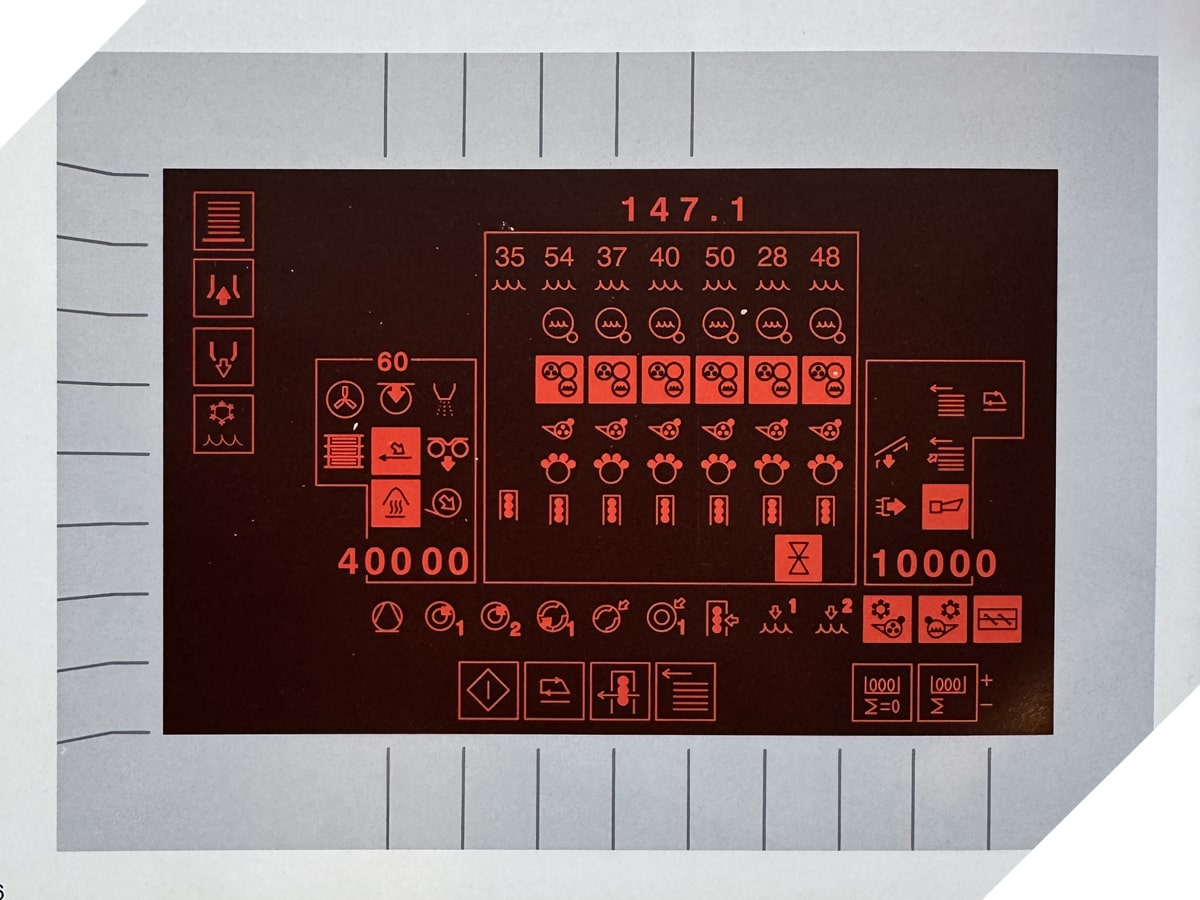

CPTronic

Prima di tutto, va menzionato il sistema di controllo delle macchine CPTronic. Per la prima volta al mondo, si tentò di introdurre algoritmi intelligenti per controllare l’apporto di soluzione smorzante, inchiostro e aria nelle macchine da stampa tramite curve caratteristiche a seconda della velocità di stampa. Molte persone confondono CPTronic con il pannello di controllo CPC. Ma sono dispositivi completamente diversi.

Il CPTronic veniva usato per fissare la lastra di stampa e regolare il registro d’inchiostro. In breve, il CPTronic è il cervello e il sistema nervoso della macchina, collegati ai suoi vari componenti tramite fili. In questo modo, il processo di stampa divenne molto più prevedibile. L’operatore della macchina ora poteva regolare e correggere parametri di base senza lasciare la scrivania.

Man mano che il CPTronic migliorava, sempre più sensori venivano aggiunti alla macchina per informare il sistema sullo stato di un determinato parametro. Fu lì che venivano registrate le curve caratteristiche del controllo dipendente dalla velocità dei parametri di stampa.

CPC 1

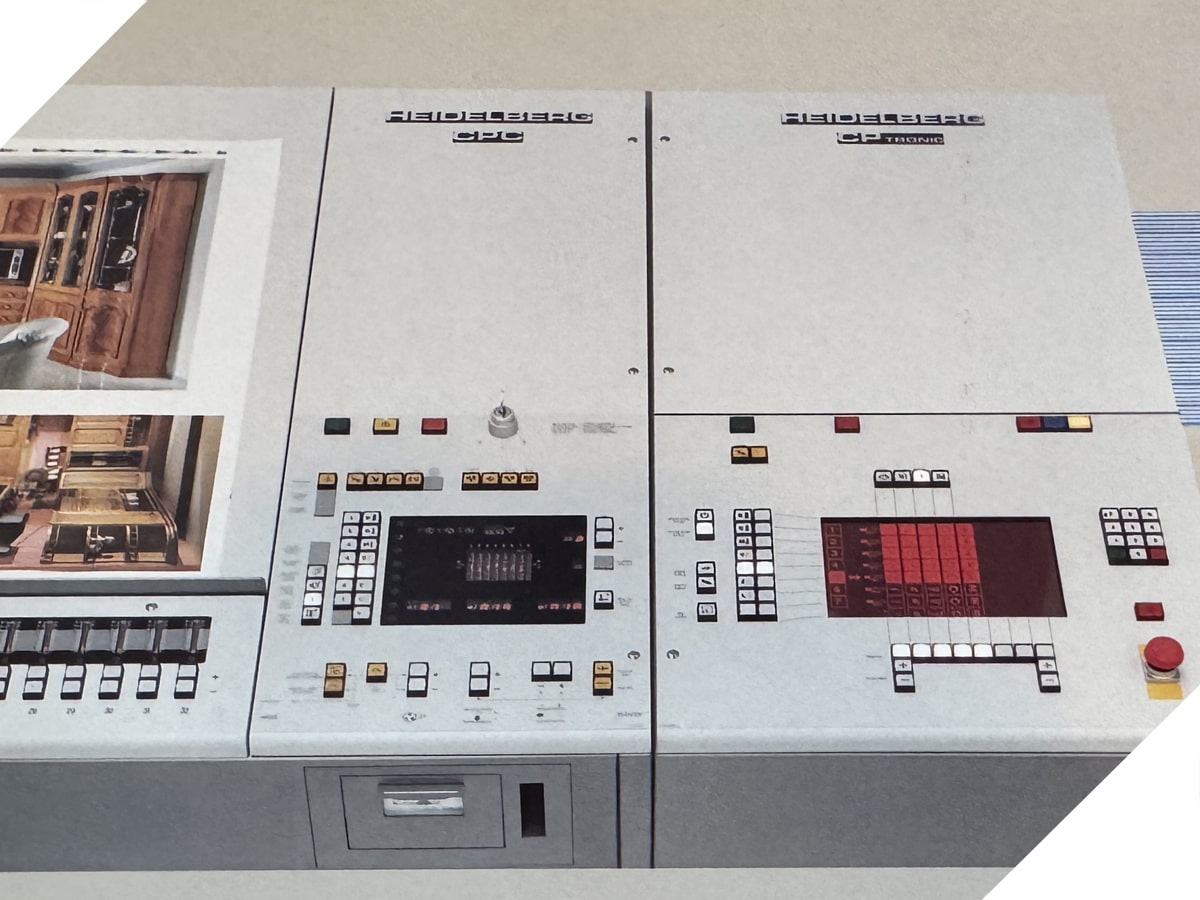

Il pannello di controllo CPTronic era una console indipendente situata a destra del pannello CPC, motivo per cui molte persone li considerano un’unica unità. Ma è un po’ un termine improprio.

Il CPC era una console comoda per controllare la macchina di stampa – zone colore, unità a lastre – mentre il CPTronic era responsabile dell’interfacciamento dei comandi dell’operatore con la macchina.

A seconda della configurazione della macchina da stampa, esistevano molte versioni del pannello di controllo.

Ad ogni nuova versione, i CPC divennero sempre più intelligenti e integrati, trasformando gradualmente le macchine da stampa di Heidelberg da sistemi completamente meccanici a sistemi ad alta tecnologia con automazione e minimo intervento umano.

CPC 1-01

Anno di introduzione: 1980

Il primo sistema di controllo digitale per macchine da stampa a foglio. Lo scopo principale era la regolazione manuale delle zone di colore tramite un’interfaccia digitale semplice. Non ha coinvolto l’integrazione con altri processi.

CPC 1-02

Anno di introduzione: 1982

Introduzione di curve caratteristiche dipendenti dalla velocità di stampa. Questo migliorò la precisione dell’inchiostro e il controllo dell’attenuazione. Il sistema rimase localizzato, senza alcun collegamento con i processi di prestampa.

CPC 1-03

Anno di introduzione: 1984

Aggiunta la possibilità di memorizzare le impostazioni per i lavori ripetuti, semplificando il debug. Introdusse il concetto base di trasferimento dati tramite schede speciali utilizzate per impostare zone colore, ma questo era un sistema locale non collegato a standard esterni.

CPC 1-04

Anno di introduzione: 1986

Introdotto a Drupa nel 1986. Questa versione ha introdotto la possibilità di lavorare con schede digitali contenenti dati di zone colore che potevano essere trasferiti da uno scanner di lastre prestampate (integrato nel CPC 3). Questa tecnologia precedeva gli standard CIP3, ma era un sistema Heidelberg chiuso.

Lo standard CIP3 (International Cooperation for Integration of Prepress, Press and Postpress) è stato creato nel 1995-1996. Queste chiarimenti mostrano che le tecnologie CPC 1-04 di Heidelberg erano il prototipo dei sistemi integrati odierni, ma senza la standardizzazione che è arrivata successivamente.

CPC 2

I principali parametri del processo di stampa furono assegnati i numeri corrispondenti. Ad esempio, CPC 2-C era responsabile del controllo spettrofotometrico del processo di stampa. Heidelberg ha deliberatamente scelto una strada più complicata, decidendo di basare la misura non sulla densità ottica dell’inchiostro, ma determinando le coordinate di colore nel sistema CIE Lab, che poi vengono convertite nei parametri di regolazione delle porte unità d’inchiostro su tutte (!) le unità di inchiostro. Riesci a immaginare?

Naturalmente, l’azienda ha anche considerato che il condottore colorato alla fine si consumerà sul coltello colorato. Se ti sei mai avvicinato a una vecchia macchina da stampa, probabilmente hai visto un cilindro di conduttore graffiato. Ma non sulle macchine di Heidelberg.

La scatola colori CPC è stata progettata in modo che né il condottore né il coltello abbiano un contatto diretto. Cioè, non c’è nulla da consumare in questo paio. Per l’usura, era progettato un film bianco di poliestere sostituibile per essere cambiato insieme alla pulizia della scatola di vernice. Il progetto ebbe così tanto successo che è ancora in uso oggi senza grandi cambiamenti.

CPC 3

Questa parte era responsabile del trasferimento dei dati dal processo di prestampa alla macchina per ridurre i tempi di configurazione. Nel 1986, non esisteva ancora lo standard CIP3, né un collegamento con il processo a placca. Vi ricordo che le lastre sono state realizzate con pellicole fotografiche in fotocopia, e tutto è stato fatto manualmente. Valeva la pena modificare leggermente la temperatura di sviluppo della pellicola, poiché il punto raster sarebbe aumentato. Esisteva il concetto di ‘area del velo’ per i materiali fotografici che cambiava con le variazioni della temperatura dello sviluppatore, del tempo di esposizione e del tempo di sviluppo.

Chi ha imparato la fotografia analogica ricorda ancora quanto fosse difficile ottenere correttamente lo sfumo. Quando si realizza un piatto, si verificano gli stessi fattori. Puoi immaginare quanto il processo di stampa di quegli anni dipendesse dalle competenze delle persone in diverse professioni. Era logico impostare il processo di stampa non con la pellicola fotografica, ma con il risultato finale del processo di fabbricazione della lastra – dopo lo sviluppo e la lavorazione.

Questo è il primissimo sistema di scansione delle lastre di stampa.

Nella seconda metà degli anni ’90, il dispositivo cambiò aspetto e divenne verticale. I dati venivano registrati su una speciale scheda magnetica che poteva contenere dati di configurazione fino a 50 ordini. Le versioni più recenti – CPC 31 – avevano persino l’opzione di collegare il CPC 32 online a una macchina da stampa per il trasferimento diretto dei dati scansionati alla macchina.

CPC 32 – Interfaccia prestampa

Quindi il CPC 31 era uno scanner di targhe. Prima della stampa, l’operatore scansionava ogni lastre, registrava i dati su una speciale scheda CPC e poi li inseriva nel pannello di controllo della macchina. La pressa ha regolato automaticamente le zone di colore. Questo processo era calibrabile e riduceva i tempi di configurazione della macchina.

Successivamente, nel 1990, con lo sviluppo di computer e fotocomposizione, arrivò il CPC 32, Prepress Interface. Fu creata per la prima macchina per la stampa digitale, la GTO 52-4 DI, dove la produzione di lastre avveniva all’interno della macchina. Lo scanner per targhe fu prodotto per un certo periodo e, per evitare confusione con il dispositivo elettronico, fu rinominato CPC 31.

Il primo sistema compatibile di Heidelberg apparve con il CPC 32, integrato con il processo di prestampa tramite l’interfaccia di prestampa (PPI). Era una postazione di lavoro per computer basata su PC con un’interfaccia speciale per collegare una macchina da stampa. Pertanto, purtroppo, non abbiamo una fotografia di questo dispositivo.

CPC 4

Infine, il CPC 4 fu progettato per una regolazione rapida dei registri. La prima versione sembrava una scatola di piccole dimensioni che sembrava un densitometro. Era posizionata sul pannello di controllo della tabella CPC 1. Quando il stampatore sistemava le lastre e faceva una dimostrazione, scansionava le croci laterali con questo dispositivo. Anche la macchina da stampa faceva automaticamente l’abbinamento dei colori in dieci secondi. Anche questa fu una piccola rivoluzione, perché un stampatore esperto, che faceva manualmente l’abbinamento dei colori, poteva farlo in circa cinque minuti.

Nel 1995 fu introdotta una versione ancora più moderna del CPC 42, l’Autoregister di Heidelberg. Dopo l’ultima unità di stampa, veniva installata una righello di scansione che controllava il registro durante la stampa. La cosa più importante è che controllava la registrazione durante tutto il processo di stampa!

La bilancia sostituì le consuete croci per controllare l’allineamento e occupava solo 5 mm per lato del foglio stampato.

CPC 5

Nella seconda metà degli anni ’90 fu presentato anche il CPC 5, che si riferiva al sistema di gestione della produzione. La direzione dell’azienda poteva controllare il carico della macchina, determinare i parametri economici dell’output. Ma questo sistema in quegli anni non era ancora così sviluppato, quindi lo menzioneremo qui. Soluzioni complete, che partivano dai processi di prestampa e terminavano con i processi post-stampa, iniziarono ad apparire un decennio dopo, basate sul formato JDF.

La fase successiva dell’aggiornamento del sistema CPC arrivò nel 1996, un anno dopo DRUPA.

Il direttore generale Hartmut Mehdorn acquisì lo stabilimento Stahl-Brehmer a Lipsia, lo stabilimento Linotype-Hell a Kiel. Contemporaneamente, lo stabilimento Sheridan negli USA e persino Harris, che produceva macchine da stampa rotative, divennero parte del Gruppo di Heidelberg. Divenne chiaro che il nuovo sistema doveva integrare tutti i processi in un unico sistema di gestione della produzione. Il vecchio sistema non riusciva a far fronte ai nuovi requisiti e necessitava di un importante aggiornamento.

Un paio d’anni dopo, Heidelberg divenne uno dei membri fondatori del formato di trasferimento dati CIP3. Di conseguenza, tutte le attrezzature potranno ‘capirsi’ a vicenda. Solo allora è possibile integrare l’intero processo di stampa in un unico sistema di gestione della produzione.

Nuova generazione

E nel 1999, Heidelberg introdusse sul mercato il suo famoso pannello di controllo touchscreen CP2000. Non si trattava solo di un dispositivo di controllo per macchina. Era un computer completo con un catalogo di pezzi di ricambio, istruzioni operative e, soprattutto, un’interfaccia intuitiva. Qualcosa di simile in termini di funzionalità aveva iniziato ad apparire tra i concorrenti solo nel 2006.

Nel 2000 l’era dei componenti CPC fu abbandonata. Tutti gli elementi del sistema ricevettero un nuovo nome: Prinect. Heidelberg è così andata ancora oltre in termini di automazione della stampa e ha nuovamente lasciato indietro tutti i concorrenti.

Sappiamo tutto sulle macchine da stampa. Se stai acquistando attrezzature usate, non affidarti ai tuoi sentimenti soggettivi, ma ordina il nostro rapporto ufficiale sulle sue condizioni tecniche.