Gli elementi di stampa di controllo (così come gli standard di stampa in generale) iniziarono a essere sviluppati negli anni ’60. Divennero relativamente diffusi negli anni ’80 (solo le stampanti più avanzate utilizzavano scale di controllo già negli anni ’70). Prima di allora, molte tipgrafie non avevano nemmeno una triade standardizzata di colori. I processi di separazione dei colori e miscelazione dell’inchiostro venivano eseguiti manualmente, e non sorprende che la copertura del colore ne risentisse.

Il modo in cui funzionavano le stampanti a quel tempo è un argomento piuttosto interessante e vasto per una storia separata. Alcuni intenditori di produzione potevano riconoscere a occhio in quale pressa era stata stampata il loro lavoro.

Va ribadito che durante l’ispezione di una macchina da stampa, il compito dell’ispettore è determinare la natura del difetto. La maggior parte di essi può essere causata da problemi tecnologici, e non sono legate a difetti della macchina da stampa stessa, ma a materiali scelti in modo errato, condizioni climatiche.

Stampa di prova la eseguiamo quando il cliente ha scelto il pacchetto di ispezione estesa. Oppure quando si sospettano difetti meccanici dell’attrezzatura durante un’ispezione standard.

Oggi, tutto, dal colore degli inchiostri alla quantità di guadagno di punti, è stato standardizzato. Con l’avvento dello standard CIP 3, è ora possibile cambiare rapidamente e persino ottenere ripetibilità nella stampa di un ordine dopo un certo periodo di tempo. Era necessario fare molto lavoro prima che avesse senso valutare oggettivamente i risultati. Esistono scale di controllo per facilitare questo.

Passiamo al libro di testo per la teoria.

Una striscia di controllo è un insieme di elementi di controllo (campi, oggetti di test) su una stampa che permette di valutarne la qualità. In questo modo, vengono controllati sia i singoli difetti derivanti da determinati difetti nel processo di stampa sia il loro effetto complessivo.

Poiché la scala di controllo funge da indicatore oggettivo della qualità di stampa, la valutazione dei risultati (ovviamente rilevati tramite la scala) viene effettuata in modo estremamente oggettivo: tramite misurazioni su densitometri, spettrofotometri; ma anche visivamente, ad esempio, con l’aiuto di una lente d’ingrandimento.

Gli elementi di controllo sono distinti:

(a) per scopo:

- per i processi di produzione delle piastre;

- per i processi di stampa;

- per i processi post-stampa;

(b) per tipo di portaere:

- analogico (il supporto è pellicola fotografica; la scala è incollata sulla lastra di stampa insieme alla lastra fotografica stampata);

- digitale (aggiunto al layout nella fase di layout);

(c) tramite il metodo di controllo:

- controllo operativo;

- Per la debugging delle apparecchiature.

Nel lavoro di verifica delle condizioni della pressa da stampa, vengono utilizzati elementi di controllo per determinare i difetti esistenti del sistema di trasporto del foglio, delle conchiglia e di altri elementi. La maggior parte dei test non è liberamente disponibile, è difficile da riconoscere, ed è per questo che viene utilizzata solo da specialisti.

Elementi di controllo del controllo operativo della stampa

Le più familiari a noi sono le striscedi controllo operativo dei processi di stampa (anche chi non ha mai avuto a che fare con la stampa le ha viste – a volte non vengono tagliate e rimangono sul prodotto finito).

Ci sono molti parametri diversi del processo di stampa che possono e devono essere controllati, quindi ci sono molti elementi di controllo corrispondenti. Ma non tutti sono necessari per il controllo operativo. Nella maggior parte dei casi, una scala completa contiene i seguenti elementi:

1) Campo d’inchiostro al 100% (cosiddetti dies).

Il loro numero corrisponde al numero di colori e al numero di zone di inchiostro della macchina da stampa. Le placche sono distribuite su tutta la larghezza del foglio. Vengono utilizzati per controllare la fornitura totale di inchiostro. Le piastre vengono misurate con un densitometro. I dati di densità ottica risultanti vengono confrontati con gli standard dell’inchiostro in questione. Grazie alle misurazioni, la stampante ha una comprensione se tutti gli inchiostri vengono alimentati in modo uniforme e può regolare l’alimentazione dell’inchiostro nel tempo.

2) Campi di intrappolamento (cosiddetti sovrapposizioni binarie o die binari).

Questi elementi permettono di valutare la sovrapposizione di due colori. È importante per la stampa grezza, quando un inchiostro è immediatamente seguito da un altro, cioè per macchine multicolore e multisezione, specialmente macchine offset. I campi di trappolazione sono la sovrapposizione di due colori: per la stampa triadi sono blu (C+M), verde (C+Y), rosso (M+Y). I campi di trappola possono essere firmati come “trapping”.

Un problema comune: i campi di inchiostro CMY sono ben riprodotti e corrispondono al riferimento. Tuttavia, i campi di sovrapposizione (cioè il trapping) sono molto diversi dalla prova di colore, indicando problemi con i colori di sovrapposizione. In questo caso, di solito si consiglia di cambiare l’ordine dei colori sovrapposti, modificare il loro set (poiché anche una piccola contaminazione di colori ha un impatto significativo sul risultato della sovrapposizione) o il substrato.

3) Bilanciamento di Grigio.

Si tratta di una sovrapposizione di inchiostri in un certo rapporto (di solito 75 C, 62 M, 60 Y) che, se stampato perfettamente, garantisce la stessa diffusione degli inchiostri, e per facilitare la determinazione della presenza di una tinta questo campo viene solitamente stampato accanto al campo grigio “reale” all’80% formato dall’inchiostro nero. Questi campi devono essere identici, quindi l’immagine non è sfumata. La colorazione apparente del campo composito, e quindi dell’intera stampa, può essere dovuta a rapporti di alimentazione d’inchiostro errati o a un guadagno di punti diseguale. Spesso sotto i campi di bilancio grigio si trova una caratteristica “bal” (da bilanciamento).

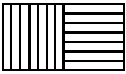

4) Elementi di controllo slip and crush (chiamati anche campi sfumge e doppi).

Di solito si tratta di due campi formati da tratti paralleli, orizzontali per un campo e verticali per l’altro. La parola “insulto” (francese per “matrimonio”) è spesso scritta sotto questi elementi. È particolarmente importante controllare lo scorrimento e la frantumazione nella stampa a rotoli, dove lo scivolamento della lastra sulla carta è un problema comune. Il principio dell’elemento di controllo è il seguente: se lo scivolamento avviene in direzione verticale, le linee orizzontali diventeranno più spesse, ma le corse verticali no (diventeranno solo leggermente più lunghe, ma questo è quasi impercettibile).

Oltre al sistema delle rette perpendicolari, a questo scopo vengono talvolta utilizzati elementi di controllo sotto forma di cerchi concentrici. Il principio è lo stesso.

5) Elementi per il controllo della dispersione raster dei punti.

Questi possono essere mondi radiali, vari elementi che combinano elementi raster o tratteggiati di frequenze diverse, ma i più comuni sono campi con il 40% e l’80% di punti raster. Vengono misurati con un densitometro dietro il relativo filtro luminoso, dopodiché vengono calcolati i guadagni tonali (cioè i risultati delle misurazioni vengono confrontati con i valori nominali del 40% e dell’80%). Va tenuto presente che l’aumento della dimensione degli elementi raster può essere causato non solo dal guadagno di punti, ma anche da problemi della stampa – scivolamento, schiacciamento. Si raccomanda di identificarne la natura – tecnologica (dovuta a una scelta errata dei materiali, pressione o condizioni climatiche) o meccanica (usura dei componenti della macchina da stampa o montaggio errato) – ed eliminarli in tempo prima di misurare l’aumento dei dati tonali.

6) Campi per controllare il contrasto relativo della stampa.

Di solito ci sono due campi per ogni inchiostro: con aree relative a punti raster del 100% e 80%. Le densità di questi campi vengono misurate e confrontate. Se non c’è differenza, allora l’inchiostro si è infilato negli spazi del campo all’80%, il che significa una perdita completa di dettaglio nelle ombre. È il “blocco d’ombra” il problema di gradazione più comune, e questo elemento ti permette di identificarlo.

7) Elementi per controllare piccoli elementi raster.

Questi sono campi con punti raster di area relativa 1%, 3%, 5%, 95%, 97%, 99%. La riproduzione di questi punti è controllata con una lente d’ingrandimento. Non possono sempre essere riprodotti – a causa di carta non liscia, lastre di stampa mal fatte, ecc.

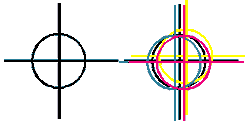

8) Elementi per controllare l’allineamento – croci, linee, che spesso sono anche segni di rifinitura.

Una croce si forma da quattro croci stampate con quattro colori (per la stampa triadi). Idealmente, questo non dovrebbe essere evidente: se i colori sono perfettamente abbinati, si adagieranno piatti uno sopra l’altro senza separarsi.

Ognuno di questi elementi viene solitamente riprodotto separatamente per ciascun inchiostro.

Cos’altro è importante?

Come già detto, l’elemento più importante che la stampante controlla prima di tutto sono i margini di inchiostro al 100%. In realtà, questi elementi regolano il processo: ad ogni rotazione, l’unità di inchiostro della pressa trasferisce una certa quantità di inchiostro dalla scatola all’inchiostro. Dovrebbe essere sufficiente a creare una densità uniforme sulla superficie del foglio. In altre parole, le condizioni normali per la combinazione dei colori devono essere garantite con una quantità minima e sufficiente “secchezza” dell’inchiostro per fissarsi sul foglio stampato entro un tempo ragionevole. Se lo strato d’inchiostro è troppo spesso, non si asciuga bene e inizia a sbaviarsi.

Se meno inchiostro viene alimentato ai rulli della macchina, semplicemente non sarà sufficiente a coprire l’intera superficie in modo uniforme, e la stampa “sbiadirà” da un bordo all’altro.

I valori delle densità ottiche per la stampa offset, il guadagno di punti, ecc. sono raccomandati dallo standard internazionale ISO 12647-2.

Esistono molte scale di controllo diverse progettate per tipi alternativi di stampa: ad esempio digitale, serigrafiata, intaglio, ecc. Hanno elementi specifici da considerare. Ad esempio, la stampa non triadica, in bianco e nero, non richiede il bilanciamento del grigio, né il trapping. Serve un elemento per controllare il trasferimento di gradazione. Tuttavia, la maggior parte di esse è uguale alle scale di controllo standard per la stampa offset. I principi di controllo non differiscono da quelli descritti sopra.

Finora è stato sviluppato un sistema di standard solo per la stampa offset. In altri ambiti, come la flessiografia, non esiste una standardizzazione internazionale uniforme e il tipografo si basa essenzialmente sulla propria esperienza.

Controllo dei processi di produzione delle lastre

Per descrivere le scale del controllo dei formanti è necessario tornare indietro nel tempo, quando veniva utilizzato un mezzo intermedio, la pellicola fotografica, per realizzare la placca. L’area del velo aumentava o diminuiva quando i parametri di sviluppo venivano modificati. Per questo motivo, anche il punto raster può aumentare o diminuire. Un cuneo ottico speciale poteva aiutare a controllare il punto raster.

Le scale di controllo per il processo di prestampa sono progettate per identificare problemi tipici della produzione fotografica della pellicola e della produzione di lastre, come una gradazione errata, perdita di dettagli fini, ecc. I problemi sono solitamente causati da tempi di esposizione o modalità di sviluppo errate.

Per determinare il tempo di esposizione ottimale, di solito si utilizza un cuneo ottico tonale, ciascun campo con una densità ottica superiore a quella precedente. La costante del cuneo è uguale alla radice di 2, cioè l’illuminazione dietro il primo campo è 1,4 volte maggiore rispetto al secondo campo, e 2 volte maggiore rispetto al terzo campo, ecc.

Questa distribuzione delle densità è comoda per determinare l’esposizione.

E ora c’è una buona notizia: la moderna targa CTP ha quella che viene chiamata una punta quadrata, che non ha alcuna area di velo. Pertanto, il wedge ottico non viene più utilizzato. Per le lastre di stampa, si utilizza uno strato di copia ad alto contrasto. Si formano solo due livelli di gradazione su di essa: o l’illuminazione è avvenuta completamente, oppure non è affatto presente. Pertanto, esponendo un oggetto di prova di questo tipo al materiale della lastre, otterremo come nella seguente immagine.

La posizione del confine di transizione determina la soglia di esposizione, che la supera porterà alla retroilluminazione. Dopo aver effettuato diversi retroilluminazioni, viene selezionato il tempo di esposizione che avvicina questo confine il più possibile alla sua posizione ideale (0,6-0,8).

Se la piastra è sottoesposta, i campi con grandi punti raster saranno percepiti come die, e se sono sovraesposti. Lo stesso problema si verifica con campi con piccoli punti raster.

Inoltre, le scale di controllo per i processi di produzione delle lastre possono contenere elementi per controllare la gradazione, il trasferimento e lo scivolamento.

Controllo dei processi post-stampa

Questi sono elementi individuali. Le più importanti sono i segni di rifinitura. Queste sono croci, linee lungo cui è allineata l’attrezzatura di taglio. Per controllare la piega e la correttezza dell’ordine di plettaggio, i marchi di controllo vengono utilizzati sotto forma di elementi numerati. Su ogni firma successiva viene spostata verso il basso rispetto alla precedente. Ecco perché, in caso di plettro corretto, si forma una “scorrimento” di tali elementi che si muovono verso il basso sulla spina dorsale delle firme. Se le firme vengono selezionate in modo errato, si nota immediatamente grazie ai “trampolini” sulla “slide”.

Durante la stampatura della lamina, il processo è solitamente controllato con un coniglio di alluminio.

Letteratura

(c) Manuali metodologici dell’Università Statale di Stampa di Mosca, 1994-1999

(с) Marogulova N., Stefanov S. Consumabili per la stampa offset. Mosca, 2002.