Sviluppo del progetto e avvio di una grande tipografia

Situazione di base

Il progetto è stato sviluppato nell’arco di due anni. È stata effettuata un’analisi globale del mercato della regione e si è scoperto che tutti i produttori di etichette e imballaggi lavoravano con inchiostri standard a base di olio. Al momento del lancio del progetto, non esistevano macchine sul mercato nella regione dotate di lampade UV, che avrebbero garantito una rapida asciugatura dell’inchiostro e la transizione alla post-stampa. Inoltre, gli inchiostri UV permetterebbero immagini più luminose e alte velocità su materiali non assorbenti, inclusa la plastica lenticolare.

Obiettivi del progetto

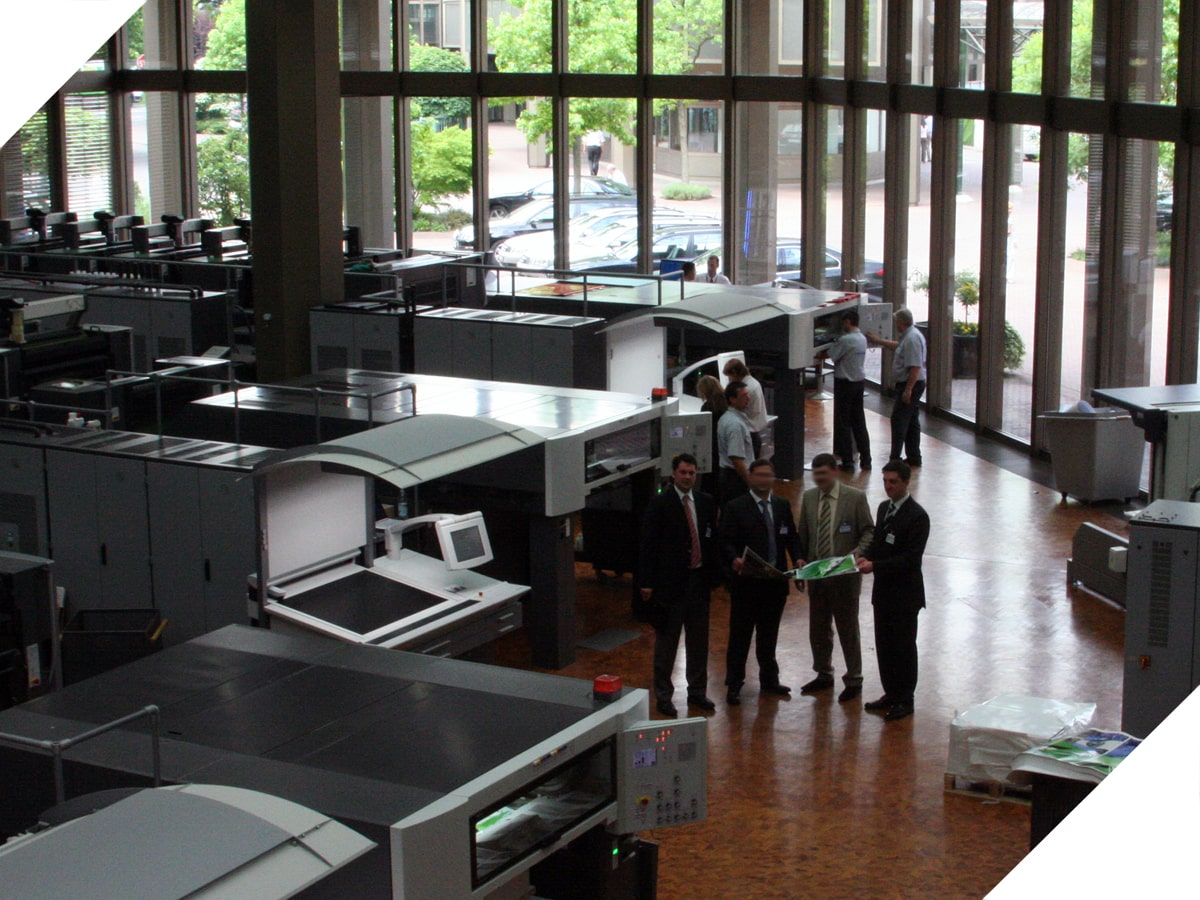

Il lavoro con il fondatore iniziò con la necessità di convincerlo che un’opzione più costosa al prezzo iniziale si sarebbe ripagata più rapidamente di un set di attrezzature già sul mercato di molte stampanti concorrenti. Fu organizzato un tour VIP per il rappresentante del proprietario dell’azienda in Germania presso lo stabilimento di produzione – Heidelberger Druckmaschinen AG. A causa dell’importanza del progetto, durante il viaggio si tenne un incontro con il direttore generale del produttore. Il progetto prevedeva l’acquisto di attrezzature per un valore di diversi milioni di euro nell’arco di tre anni.

Ognuno dei nostri esperti possiede certificati di formazione dalla Print Media Academy di Heidelberg Druckmaschinen, l’azienda per cui lavoriamo da molti anni. Quindi possiamo dire con sicurezza che possiamo smontare qualsiasi macchina da stampa Heidelberg, smontarla fino alle viti e dirvi a cosa serve ciascuna.

Siamo disponibili per aiutarti con le tue esigenze di tecnologia di stampa o per consigliarti nella scelta di una macchina nuova o usata. Abbiamo utilizzato tecnologie come IML, stampa lenticolare e embossing su SM74 in varie aziende, quindi sarei felice se le mie conoscenze ed esperienze potessero esserti utili. Scrivi e troveremo un modo per renderti migliore dei tuoi concorrenti.

Piano Aziendale

Il complesso di attrezzature e il suo modello di business sono stati discussi tenendo conto delle esigenze di mercato. Al momento del lancio dell’azienda, non c’erano altre aziende nella regione che utilizzassero la tecnologia di fissazione dei colori ultravioletti. Doveva essere il principale vantaggio competitivo dell’impresa.

Considerando che nella regione esistono molte imprese di profumeria, si prevedeva di puntare sulla produzione di imballaggi in plastica, così come di immagini lenticolari. Tuttavia, quando tutto era pronto per il lancio, la crisi finanziaria colpì e divenne rischioso acquistare attrezzature per questa tecnologia unica. Si decise di passare alla tecnologia di stampa convenzionale con asciugatrici IR, ma di ordinare apparecchiature di stampa con attrezzature opzionali, che nessuno dei concorrenti aveva.

L’economia della produzione e l’orario standard di lavoro della tipografia furono ricalcolati. Furono forniti piani dettagliati per la posizione di ogni apparecchiatura. Con il nostro aiuto, è stato scelto un direttore aziendale per occuparsi del lavoro quotidiano di stesura del piano di produzione, reclutamento del personale e sviluppo della catena di processo.

Strutture

Contemporaneamente allo sviluppo del progetto, si lavorava per trovare locali per la produzione. In totale, sono state considerate circa 15 opzioni. Ma alcuni di essi non erano adatti e altri locali dovevano essere demoliti entro i cinque anni successivi.

Lo smantellamento e il trasferimento del complesso sarebbe costato circa 100 mila euro, quindi si è scommesso di trovare locali che permettessero lo sviluppo per almeno 10 anni.

Crisi finanziaria

Dopo che il progetto è stato presentato al fondatore per l’approvazione, è scoppiata la crisi economica e i finanziamenti sono stati tagliati.

I fondi erano già stati investiti nella produzione, quindi il progetto dovette essere urgentemente riprogettato per l’acquisto di attrezzature di seconda mano, rimandando all’acquisto di apparecchiature con tecnologia di inchiostro UV alla seconda fase.

Invece di tre macchine da stampa, ne fu acquistata una sola e gran parte delle attrezzature ausiliarie fu sostituita con usate invece che nuove.

Tuttavia, la produzione iniziò e molto presto raggiunse la capacità progettuale.

Dopo il lancio, l’azienda passò alla seconda fase – l’implementazione del sistema CRM per la produzione di stampa. Il lancio durò circa 9 mesi.

Due anni dopo il lancio, alla fine della crisi finanziaria, il progetto fu nuovamente riprogettato e nuovi investimenti permisero all’azienda di passare direttamente alla costruzione di un proprio edificio per specifiche macchine da stampa. Oggi, l’azienda è indiscussa leader nel suo campo e l’unico attore sul mercato locale con macchine per asciugare UV.

L’esperienza di questo caso dimostra la necessità di tenere conto delle circostanze di mercato in rapido cambiamento e di reagire rapidamente ad esse.

- Nota 1. Sul nostro sito web rispettiamo i principi di riservatezza. Siamo molto interessati allo sviluppo dei nostri clienti, che non sarebbero molto contenti dell’emergere di concorrenti che vogliono ripetere la loro esperienza.

- Nota 2. Lo scopo del caso di studio è che i nostri potenziali clienti possano familiarizzare con l’esperienza della nostra azienda. La copia cieca del case study non porterà a un risultato positivo, poiché ogni azienda, così come la sede, sono esclusivamente individuali.