Il nostro articolo di oggi è dedicato a una casa editrice leggendaria che senza dubbio è diventata tale in 35 anni in catena di montaggio. Molti stampanti li apprezzano per la loro semplicità, l’unità di inchiostro ad alta capacità e il prezzo relativamente basso di una macchina usata.

Faber & Schleicher, oggi conosciuta come Manroland Sheetfed, fondata nel 1871, vanta una lunga e illustre storia come produttore di presse per stampa. Come parte del nostro progetto sulle presse a foglio, siamo molto interessati alla loro storia, che ha influenzato lo sviluppo dell’industria della stampa del dopoguerra.

Un po’ di storia

Cosa c’è di interessante di questa azienda in termini di progettazione di presse da stampa?

All’inizio del XX secolo, quando apparve la prima macchina da stampa offset Roland (1911-1912), le lastre venivano realizzate utilizzando una tecnologia piuttosto complessa che richiedeva grande precisione e maestria. Il processo di realizzazione delle piastre offset includeva i seguenti passaggi:

1. Preparazione dell’immagine sul negativo:

-

- L’immagine da stampare veniva prima fotografata dall’immagine originale su una lastra fotografica. Questo era un negativo dell’immagine in cui le luci erano rese scure e le aree scure erano state illuminate.

2. Realizzazione del piatto:

-

- Il negativo risultante veniva poi esposto a contatto su una lastra speciale rivestita con uno strato fotosensibile (solitamente fatto di albumina o gelatina bicromata). Quando esposto attraverso il negativo, la luce influenzava lo strato fotosensibile solo dove c’erano aree trasparenti sul negativo.

3. Sviluppo e fissazione delle lastre:

-

- Dopo l’esposizione, la lastra veniva sviluppata. Durante il processo, lo strato fotosensibile sulla lastra si indurisce dove era stato esposto. Il resto dello strato, che non era esposto, è stato lavato via.

- La lastra veniva quindi trattata con acido ortofosforico, che incideva il metallo esposto, creando lo spazio e gli elementi di stampa.

4. Montaggio della piastra su un cilindro a piastra:

-

- La lastra finita, che era una lamiera metallica con un’immagine piatta, veniva montata sul cilindro della piastra della macchina.

5. Stampa:

-

- Nel processo di stampa, la macchina offset trasferiva l’inchiostro dalla lastra a una coperta di gomma (fissata sul cilindro offset) e poi, attraverso la pressione di un cilindro di impronta, alla carta.

All’epoca le piastre erano fatte a mano, rendendo il processo lungo e laborioso. La stampa tipografica era molto più comune, specialmente per quanto riguarda la stampa di giornali e opere testuali. Ma la nuova macchina andava molto bene in un’altra nicchia dove la stampa tipografica era troppo costosa. Si trattava di opere grafiche, per lo più senza raster, soprattutto con una grande superficie di foglio, e persino in diversi colori. L’immagine era luminosa e uniforme, e il processo della lastra era in molti modi simile alla produzione dei cliché tipografici.

Nel 1921 Faber & Schleicher divenne parte della MAN Company, e tutte le macchine prodotte furono chiamate Roland. Poco dopo la macchina fu leggermente modificata. La macchina offset monocolore ‘Klein-Roland 00’ introdotta nel 1922 poteva stampare fino a 5000 fogli all’ora.

Sviluppo attivo della stampa offset

Tuttavia, il periodo d’oro dell’azienda arrivò nel dopoguerra, quando la stampa offset era più sviluppata. A differenza di Heidelberg, MAN Roland ha deciso di concentrarsi sull’offset.

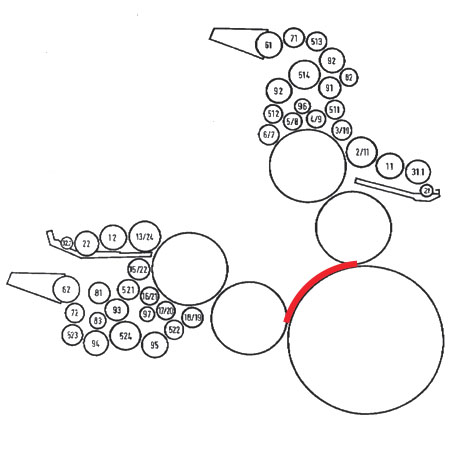

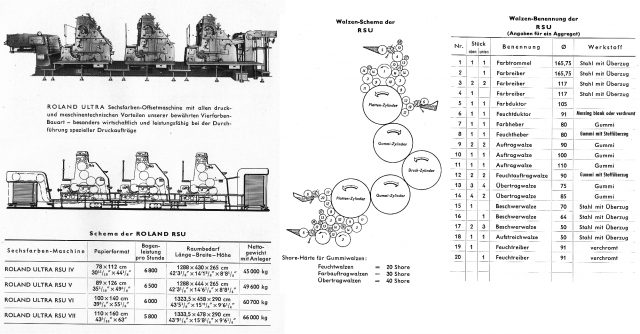

La prima macchina di stampa offset bicolore di tipo planetario apparve nel 1951. Questa macchina, chiamata Roland Ultra, rappresentò una pietra miliare nella storia dell’azienda perché permise la stampa di due colori in una sola tiratura di carta, aumentando significativamente l’efficienza del processo di stampa. Fu in questo periodo che il design planetario della macchina prese il suo valore. Ciò significava che due unità di stampa erano disposte attorno a un cilindro d’impressione centrale, permettendo di stampare due colori simultaneamente. Da quel momento in poi, l’azienda divenne leader nella produzione di macchine di tipo planetario.

Così, un’unità di stampa conteneva due cilindri a lastre, due cilindri a coperta e un cilindro di stampa comune. Quando ebbe l’idea di produrre macchine per l’applicazione di 4 o più inchiostri da stampa insieme, le unità a due colori furono collegate tramite un comune albero motore e il sistema di trasferimento del foglio fu costruito sulla base di una presa a catena. Esempi di questi sono Ultra, Favorit, la 200ª e 800ª serie delle presse da stampa dell’azienda, apparse negli anni ’70 e di cui parleremo più avanti.

La stampa planetaria era più economica da produrre rispetto a una pressa costruita sul principio unitario. Ma aveva due problemi fondamentali contro cui il MAN Roland cercò a lungo e con impegno di combattere.

1. L’applicazione del primo e del secondo inchiostro avviene su un unico cilindro di stampa comune

La distanza tra i punti di applicazione dello stesso cilindro di impressione è molto piccola. L’inchiostro non ebbe abbastanza tempo per essere sufficientemente assorbito prima di applicare l’inchiostro successivo sullo stesso cilindro d’impronta. Di conseguenza, i colori potevano trasferirsi reciprocamente e, dopo qualche migliaio di impressioni, la tonalità iniziava a cambiare. Questo valeva anche per le macchine a due colori.

Il tipografo, consapevole di questo problema, doveva rispettare chiaramente la sequenza di applicazione dei colori, evitando l’applicazione simultanea di colori giallo e nero. E il primo colore deve essere più chiaro del successivo. Il rispetto di queste regole permetteva di lavorare sulla macchina senza sciacquone. Per molti decenni, il colore dell’inchiostro stesso non era controllato affatto nella tipografia e dipendeva dalle competenze dell’operatore della macchina.

2. Le versioni multicolore delle macchine venivano create da unità bicolore tramite trasferimento a catena del foglio.

Le unità di stampa a doppio inchiostro erano azionate da un comune albero motore. Le catene a conchiglia tendevano a distendersi, causando difetti di registro.

Questa pagina dal catalogo di stampa MAN Roland Ultra dimostra i principi costruttivi delle macchine planetarie con trasferimento a catena tra le unità.

Questa pagina dal catalogo del MAN Roland Ultra, predecessore del MAN Roland R700, mostra i principi delle presse planetarie con trasferimento a catena del foglio tra le unità.

In questo modo, la prima unità applicava il primo e il secondo inchiostro, la seconda il terzo e il quarto inchiostro, la terza la quinta e così via. Se le catene tra la prima e la seconda unità venivano allungate, inutile dire che la macchina smetteva di abbinare tutti i colori successivi. Le catene devono essere tirate non appena si verificano reazioni e disallineamenti. Questo design fu piuttosto controverso, ma MAN Roland lo mantenne in produzione fino al 2000.

Allo stesso tempo…

MAN Roland rimase fedele alla disposizione planetaria fino all’ultimo momento, e la interruppe completamente con la sosmissione della nota serie 200 nel 2000.

I sistemi di controllo colore iniziarono ad apparire all’inizio degli anni ’70. Ma lo sviluppo particolarmente attivo degli standard di controllo iniziò a metà degli anni ’80.

Heidelberg ha scommesso sul controllo qualità spettrofotometrico, presentando la console CPC-2 all’esposizione DRUPA. Ma era difficile tradurre le letture delle coordinate del laboratorio CIE in spessore dello strato d’inchiostro. Tutte le unità di stampa devono essere coinvolte per essere regolate contemporaneamente, e questo è considerato l’impresa suprema.

Pertanto, MAN Roland, KBA e tutti gli altri produttori decisero di controllare solo la densità ottica dell’inchiostro misurando la riflessione sulla superficie della carta. Era più facile da misurare e collegato al controllo del flusso d’inchiostro. Inoltre, il parametro di densità ottica non ha mostrato cambiamenti nelle caratteristiche cromatiche degli inchiostri dovuti alla reciproca transizione degli inchiostri tra loro. Giocò a favore dei produttori di macchine planetarie.

Il DRUPA 1986 mostrò che la velocità di stampa delle nuove presse iniziò ad aumentare. Grazie allo sviluppo dell’elettronica nei sistemi di controllo delle macchine, cominciarono a apparire insoliti per i modelli più vecchi.

Divenne chiaro che il sistema di stampa planetaria era obsoleto e che era urgentemente necessario un sostituto.

Per questo motivo MAN Roland iniziò a sviluppare attivamente la macchina da stampa a unità B1 a metà degli anni ’80. Ora diamo un’occhiata al Roland R700, dove tutti i problemi menzionati fino a metà secolo sono stati risolti con successo.

Nuovo modello MAN Roland R700

Nel 1990, la nuovissima ROLAND 700 fu presentata all’esposizione DRUPA. In effetti, l’azienda offriva non solo una macchina, ma un’intera soluzione di gestione della produzione chiamata PECOM.

Quest’anno, il 1990, potrebbe essere definito l’anno della rivoluzione della stampa, che stabilì nuovi standard per la qualità della stampa per i decenni a venire.

Cosa distingueva la nuova macchina dai modelli precedenti?

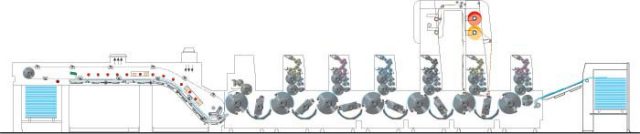

- La costruzione unitaria della macchina con trasmissione a ingranaggi. Erano sparite le conchiglia a catena tra le sezioni.

- Il nuovo design rese possibile produrre macchine fino a 12 sezioni in una fila.

- Sistema di smorzamento Rolandmatic con effetto delta. Durante la stampa di un pacchetto, il rullo smorzatore ruotava del 12% più velocemente, permettendo di rimuovere le particelle di polvere dalla piastra. Questo ridusse drasticamente il numero di rifiuti su fogli polverosi.

- Il nuovo alimentatore di Mabeg con cintura a vuoto brevettata sul tavolo di trasporto fu progettato appositamente per questo modello MAN Roland R700. Presto divenne uno standard del settore. È dotato di tre camere, ciascuna con un valore di vuoto diverso. La mangiatoia è molto facile da sistemare. È priva di rulli di trasporto e spazzole. Niente più macchie d’inchiostro, niente più tracce di rulli di gomma sporchi.

- Dispositivo per perfezionare i fogli con pinze a pinza. Nei primi tempi, la macchina poteva persino essere equipaggiata con due (!) dispositivi. Ma gli utenti notarono presto la loro capricciosità se un po’ saltava la manutenzione. Ecco perché nel mercato aftermarket tali macchine costano un po’ meno delle versioni ‘lineari’.

Che altro?

Diversi tipi di consegne, dalle più semplici, adatte a basse velocità, a diverse versioni estese. Ho incontrato almeno quattro varianti di ricevitori, a seconda della configurazione. Se viene collegato un modulo per l’estrazione della polvere, appare un armadio non rimovibile con molti fili sul retro della consegna. Questo dispositivo non può essere smontato per il trasporto poiché non entra in un contenitore standard a causa della larghezza.

- Unità di smorzamento Rolandmatic con curve caratteristiche tra l’alimentazione della soluzione e la velocità della macchina.

- Un pannello di controllo con un’interfaccia basata sul neonato sistema operativo MS-DOS e la registrazione dei dati delle impostazioni su un floppy disc.

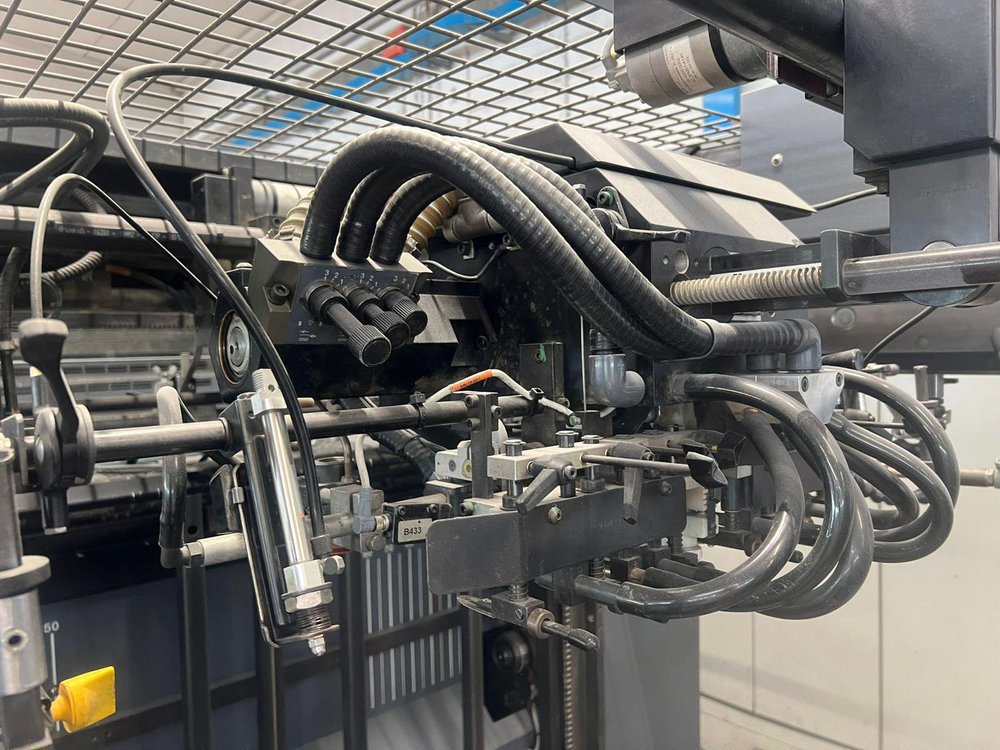

- Ogni unità di stampa aveva un cilindro di lastre, un cilindro di coperta, un cilindro di stampa e un tamburo di trasferimento. Le schede elettroniche erano posizionate appena dietro il coperchio laterale dell’unità stampata. Durante il test di queste macchine usate, il team di PressInspection si assicura di controllare le vibrazioni di ogni unità, poiché le fondamenta del pavimento preparate male spesso causavano guasti elettronici.

- MAN Roland testò ogni unità di R700 singolarmente in fabbrica, senza test di preassemblaggio o prova di stampa. Pertanto, le sezioni si incontrarono solo per la prima volta quando la macchina fu assemblata in tipografia.

Il tramonto di un’epoca

Nonostante alcuni guasti e difetti, la macchina si rivelò di vera qualità. E, cosa più importante, priva degli svantaggi del vecchio concetto planetario. Il forte aumento delle vendite del nuovo modello nei primi anni ’90 rese chiaro che i clienti aspettavano da tempo una macchina costruita in unità da MAN Roland. Di conseguenza, il modello R700 rimase in catena di montaggio per un periodo piuttosto lungo.

Non è del tutto chiaro perché MAN Roland abbia trascurato le innovazioni dei suoi concorrenti. Ma ha cercato di migliorare il suo modello collaudato con soluzioni più moderne.

Nel 2006, l’azienda introdusse una nuova tecnologia per l’azionamento servo indipendente delle sezioni di stampa, il ‘DirectDrive’. Questo permetteva di scollegare le sezioni e quindi minimizzare il tempo necessario per preparare la macchina al lavoro. Tuttavia, il 2007 è stato un anno cruciale per l’azienda MAN Roland in termini di errori gestionali e ha portato a un calo delle vendite.

Come MAN Roland divenne Manroland

L’azienda cercava ancora di sfruttare il più possibile il modello R700 esistente. L’anno successivo, il 2008, la velocità del MAN Roland 700 è stata aumentata da 16,5 a 18 mila fogli all’ora. Nello stesso anno, errori gestionali portarono l’azienda a dividersi in due parti. La fabbrica di Offenbach, responsabile della produzione offset a foglio sfogliato, fu acquisita dalla Langley Holdings Company e cambiò nome in Manroland Sheetfeed.

Va notato che, in 35 anni di servizio in catena di montaggio, la macchina Roland R700 si è notevolmente evoluta. Ad oggi, sono state prodotte più di trentamila unità HiPrint ROLAND 700, vendute in tutto il mondo in molte configurazioni diverse. Queste hanno incluso macchine sia per la produzione di libri, per l’imballaggio e persino la stampa arcobaleno per la carta di sicurezza.

Attrezzature

Il MAN Roland 700 HiPrint gestisce spessori di materiale da 0,04 mm a 1 mm. Rende la macchina una pressa davvero versatile che lavora con una vasta gamma di materiali stampabili – dalla carta e cartone a plastiche e compositi, oltre a fogli stampati. Con opzioni in linea – verniciatura, controllo qualità e altre configurazioni che permettono fino a 12 unità di stampa con dispositivo di perfezionamento. La Roland 700 HiPrint è diventata una soluzione comprovata per molte stampanti in tutto il mondo. Ancora oggi, i modelli ventenni sono molto richiesti.

Il modello HiPrint può essere adattato con Manroland In-lineFoiler per aumentare la qualità e il rapporto qualità-prezzo. È disponibile il sistema senza sosta per alimentazione e consegna (versione manuale o completamente automatica) per funzionamento continuo. Sistema APL™ – un sistema di cambio completamente automatico delle piastre, invece del standard PPL semiautomatico. Fu introdotto anche il formato opzionale 3B Plus per maggiore versatilità. Dovremmo anche menzionare le tecnologie Manroland QuickChange e Inline inline e altre caratteristiche, a seconda dell’anno di rilascio, includono unità di inchiostro TripleFlow, compensazione intelligente della velocità per l’unità di inchiostro e il sistema di smorzamento, soluzioni efficaci per eliminare gli effetti della modellazione, ecc.

Nuova generazione

Nel 2014, la produzione è finalmente iniziata sulla nuovissima MAN Roland R700 ‘Evolution’ da stampa. Ma il noto MAN Roland R700 continuò a essere prodotto per un certo periodo. Ci sono circa 260 unità della serie Hi-Print prodotte e vendute dal 2014 al 2015 con montaggio simultaneo su lastre e un’interfaccia riprogettata.

Oggi, Manroland a foglio continua a seguire il percorso scelto di sviluppo e a plasmare il mercato delle presse a foglio con soluzioni innovative, offrendo il meglio che un produttore nel settore dell’offset a foglio può offrire sul mercato. Le vecchie macchine sono ancora ben accette nelle tipografia di tutto il mondo, grazie alla loro semplicità e alla capacità di fornire una qualità di stampa elevata.

Disponibile anche su Medium.com

Diversi tipi di consegne, dalle più semplici, adatte a basse velocità, a diverse versioni estese. Ho incontrato almeno quattro varianti di ricevitori, a seconda della configurazione. Se viene collegato un modulo per l’estrazione della polvere, appare un armadio non rimovibile con molti fili sul retro della consegna. Questo dispositivo non può essere smontato per il trasporto poiché non entra in un contenitore standard a causa della larghezza.

Diversi tipi di consegne, dalle più semplici, adatte a basse velocità, a diverse versioni estese. Ho incontrato almeno quattro varianti di ricevitori, a seconda della configurazione. Se viene collegato un modulo per l’estrazione della polvere, appare un armadio non rimovibile con molti fili sul retro della consegna. Questo dispositivo non può essere smontato per il trasporto poiché non entra in un contenitore standard a causa della larghezza.