Test Karo

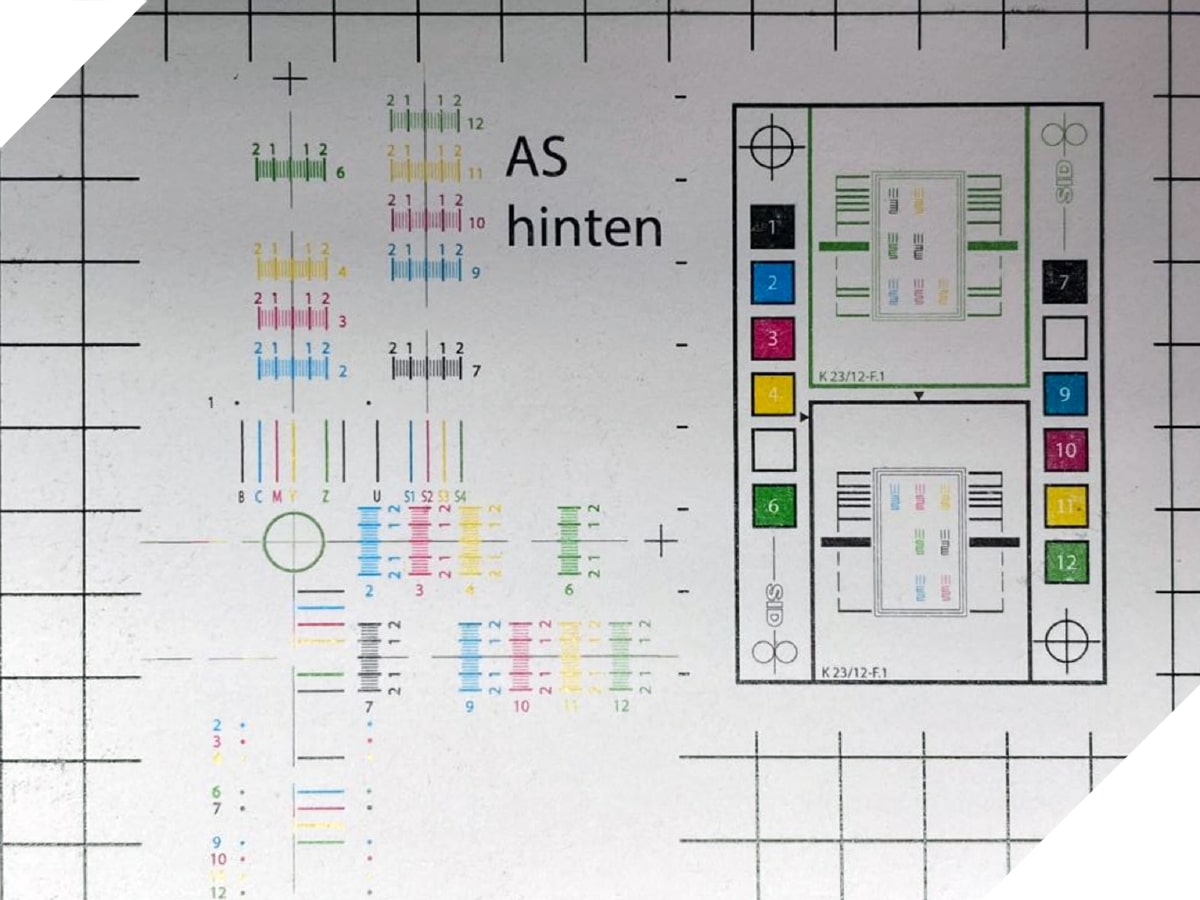

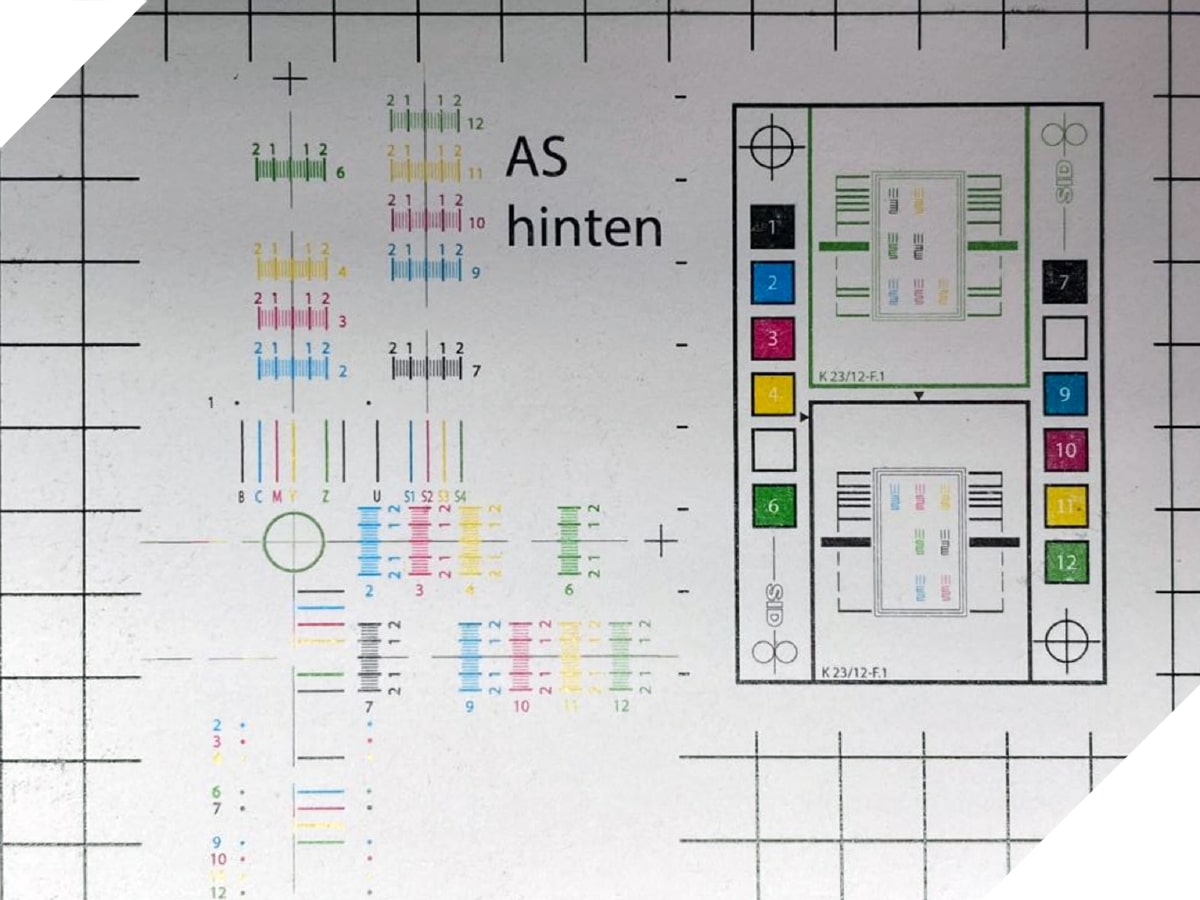

Il s'agit d'un test assez complexe permettant de vérifier le système d'alimentation d'une machine à feuilles. Il consiste en une grille avec des éléments spécialement appliqués pour vérifier la correspondance des couleurs lors de l'impression en mode recto et recto-verso. Ce test est particulièrement important lors du choix d'une machine d'impression pour des travaux à haute responsabilité nécessitant une grande précision dans la correspondance des couleurs.

L'objectif du test est de déterminer l'état du système de transfert des feuilles dans son ensemble et entre les différentes unités. Le décodage de ce test permet de déterminer l'état général du système de transfert des feuilles dans son ensemble : pinces, dispositif de retournement.

Alignez le registre latéral en utilisant uniquement l’élément central situé en haut de la feuille. Combinez toutes les couleurs marquées de chiffres avec le noir de base qui n’est pas marqué par un numéro. Ne vérifiez pas et n’essayez pas d’aligner le registre latéral avec d’autres éléments !

L’étape suivante consiste à aligner le registre circonférentiel en utilisant uniquement les deux éléments à droite et à gauche en haut de la feuille. Toutes les couleurs qui portent des chiffres sont également alignées sur la marque noire. Ne vérifiez pas et n’essayez pas d’aligner le registre circonférentiel avec d’autres éléments !

Les résultats sont ensuite évalués pour détecter d’éventuelles écarts dans le transfert de feuilles, en se concentrant sur les 9 éléments. La présence ou l’absence de « trapèze », « arc », doublement et autres défauts est vérifiée, tant dans les unités individuelles que dans leur ensemble. Toutes les feuilles de contrôle sont mises de côté et identifiées. Des photos sont prises de chaque élément, indiquant sa position sur la feuille.

Important.

Le dossier ne doit pas être filtré. Seules des assiettes individuelles sont fabriquées !

2. La vitesse de test se situe entre 70 et 85 % de la vitesse maximale de pression.

3. Si la presse possède un parfaiteur, elle doit être réglée en mode droit.

4. L’objectif du test n’est PAS d’obtenir un registre optimal sur toute la feuille !

Tension pour différents modèles

|

Printing Press Manufacturer And Model |

Total thickness = calibraied sheets + blanket, mm |

Blanket Tension, Nm |

|

MAN Roland 200/ 300/ 500 |

2,30 |

40-45 |

|

MAN Roland 700 |

3,25 |

50-55 |

|

MAN Roland 800/ 900 |

3,25 |

65-70 |

|

Heidelberg SM102/ CD102 |

3,25 |

65 |

|

Heidelberg XL105/ XL106 |

3,25 |

65 |

|

Heidelberg SM72/ SM74/ SX74 |

3,25 |

40-45 |

|

Heidelberg CD74/ XL75 |

3,25 |

40-45 |

|

Heidelberg GTO46/ GTO52 |

3,25 |

30-35 |

|

Heidelberg SM52/ SX52 |

3,25 |

30-35 |

|

KBA Rapida 74 |

3,20 |

40-45 |

|

KBA Rapida 105/ Rapida 106 |

3,20 |

60-65 |

Durée du test : 3 à 5 heures

Quantité de papier : nombre de feuilles requis — 100 à 150 par section d’impression, 130 à 150 g/m2.

Exigences : installation de nouveaux blanchets et tampons.

Contrôle de la tension de la bande à l’aide d’une clé dynamométrique.

Ordre des encres et des couleurs :

B-C-M-Y. S’il y a plus de 4 sections de couleur, des encres autres que les encres triades doivent être utilisées pour les autres. Si cela n’est pas possible, M peut être alterné avec C.

L’impression est réalisée sur des plaques fabriquées selon un fichier spécial fourni par nos soins. Le fichier est adapté aux machines d’essai équipées de 12 sections d’impression distinctes au maximum. Pour les essais, le nombre de plaques est déterminé en commençant par la forme 1 (noir), en fonction du nombre de sections d’impression.

Pourquoi le test d’empreinte Karo est-il important ?

Si vous travaillez uniquement en mode recto-verso, cela ne sera pas critique et vous ne remarquerez peut-être pas la différence. Mais s'il s'agit d'une machine longue qui sera utilisée à la fois en mode recto et en mode recto-verso, par exemple pour l'impression d'emballages, de titres ou de lentilles, cet écart peut être important et affecter la qualité du produit.

De plus, si nous détectons un écart lors du test d'impression Karo, nous devons immédiatement prêter attention aux réglages de l'air. Souvent, le compresseur peut ne pas fonctionner correctement, et nous devons trouver ce qui provoque le « rejet » de la feuille.

Et si nous constatons un écart de plus de 0,1 mm lors du travail avec inversion de feuille, cela signifie simplement que la machine nécessite un investissement important.

Test d'impression Kiss-print

Test d'impression Karo