Depuis des décennies, Heidelberger Druckmaschinen AG est une pionnière dans la technologie d’impression. Cependant, comme toute entreprise dynamique, Heidelberg a dû s’adapter aux réalités changeantes du marché. Au début des années 1990, la décision a été prise d’arrêter la production de la presse offset à feuilles T-Offset et de la remplacer par un modèle plus moderne et polyvalent, la Quickmaster QM 46.

Raisons de l’arrêt du T-Offset

La principale différence entre le Quickmaster QM 46 et son prédécesseur réside dans son haut degré d’automatisation. Un système automatique de réglage des plaques (au lieu de plateaux optionnels pour le T-Offset) a été ajouté de série. Le cylindre décalé a été équipé d’un dispositif de lavage rapide connecté automatiquement. Pour y accéder et vider les produits chimiques utilisés, il suffisait d’ouvrir le couvercle latéral et de tirer le module de lavage vers soi.

Le papier était facile à charger dans la machine grâce à l’accès très pratique. Une nouvelle console de contrôle, très simple et moderne, a été introduite. Dans l’ensemble, la machine avait l’air moderne et attrayante, et c’était vraiment agréable à travailler.

Démonstration du nouveau concept

Vous pouvez lire l’histoire des bus de démonstration dans l’impression au lien.

La machine Quickmaster 46 utilisait non seulement des plaques décalées standard, mais était aussi capable de travailler avec des plaques en papier et en polyester. L’encrage court à 12 rouleaux était plus avancé que celui du T-Offset, mais restait limité en termes de précision de réglage. Un dispositif automatique de lavage des couvertures décalé était l’équipement standard. La version bicolore comportait une impression séquentielle, permettant une production simple en deux couleurs en une seule fois. Des formats jusqu’à 34×46 cm étaient supportés par une alimentation en feuilles étroites, ce qui rendait la machine attrayante pour les petites imprimeries produisant des formulaires, des cartes de visite et des flyers.

Construction du Heidelberg Quickmaster QM 46

Le Heidelberg Quickmaster QM 46 a été lancé en deux versions : monocolore (QM 46-1) et bicolore (QM 46-2). La machine était compacte, avec une alimentation en feuilles droite et un court chemin de papier à travers le cylindre d’impression.

La machine bicolore avait un design inhabituel : les deux cylindres de forme pouvaient être décalés dans le sens de la longueur l’un par rapport à l’autre. Ils avaient un cylindre décalé commun, où deux encres étaient combinées simultanément. Le cylindre d’impression pouvait également être décalé dans la longueur et la largeur par rapport au cylindre décalé. À l’ère pré-numérique, cela offrait de bonnes occasions de placer l’image dans n’importe quelle partie de la feuille imprimée.

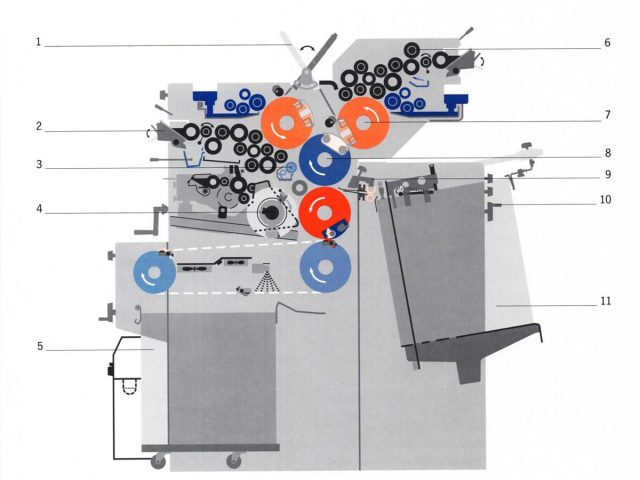

2 – Fontaine à encre avec rouleau à fontaine en acier. À partir de 2000 – avec des lames à encre à fente laser

3 – Dispositif automatisé de lavage de couvertures

4 – Numérotation, impression et perforation longitudinale en une seule passe

5 – Sortie fluide vers la livraison, avec abaissement des pieux contrôlé par capteur et ventilateurs

6 – Systèmes d’encrage et d’amortissement avec système de lavage par rouleaux pour la seconde unité d’impression (option)

7 – Système d’enregistrement facile

8 – Engrenages porte-porteur et hélicoïdaux pour une longue durée de service et une qualité de qualité supérieure durable

9 – Surveillance électronique des déplacements des feuilles

10 – Réglage central de la taille de la feuille pour l’alimentation et la livraison

11 – Table de piles pour un chargement rapide de piles dans tous les formats.

Il est facile de remarquer que Heidelberg a abandonné un grand nombre d’options inutilisées qui avaient été développées pour le T-Offset. Leur développement et leur production avaient nécessité d’énormes sommes d’argent et d’efforts, mais la pratique avait montré que la plupart étaient inutiles. La nouvelle machine était aussi polyvalente et automatisée que possible pour n’importe quel client dès le premier jour.

Inconvénients du Quickmaster QM 46

Malgré son approche innovante, le Quickmaster 46 était un excellent ajout aux machines d’impression à grande vitesse. Elle est devenue une machine hautement spécialisée pour le marché de l’impression commerciale. La conception comportait délibérément un certain nombre de limitations qui l’empêchaient de remplacer des machines plus coûteuses et empêchaient le Quickmaster de concurrencer ces machines. Bien que la machine ait été conçue pour imprimer des formulaires, des cartes de visite et d’autres produits représentatifs, elle nécessitait tout de même du temps et du papier pour la configuration. Un simple employé ne pouvait pas imprimer le nombre d’exemplaires dont il avait besoin – le travail devait encore être effectué par du personnel spécialement formé.

Sur une seule plaque décalée, les encres devaient être parfaitement alignées, sinon elles se transféraient d’une unité d’encre à une autre et se contaminaient mutuellement. La butée latérale primitive de type poussée ne garantissait pas une enregistrement de haute qualité lors du second passage de la feuille. Il était impossible d’imprimer des œuvres en demi-teinte à quatre couleurs.

De plus, dans la version bicolore, des problèmes survenaient lors de l’enregistrement de l’encre lors de l’impression sur des matériaux fins à des vitesses plus élevées.

Restylage

La deuxième amélioration importante fut la refonte du dispositif de lavage. Dans les premières générations, la surface du rouleau de lavage en caoutchouc était facilement endommagée par des produits chimiques inadaptés. Elle gonflait, et les imprimeurs, connaissant le coût d’un nouveau rouleau, refusaient de l’utiliser davantage.

Enfin, plusieurs pièces des mécanismes d’autochargement et de livraison sont devenues métalliques. Les vieux engrenages en plastique se sont rapidement effondrés. Par conséquent, si vous choisissez le Quickmaster 46, nous vous recommandons de prêter attention à la deuxième génération, qui a des caches latérales argentées au lieu de lilas.

Raisons de l’arrêt

Au début des années 2000, la situation du marché avait radicalement changé. Des photocopieuses et imprimantes numériques à petit prix, telles que Xerox et Konica Minolta, sont entrées sur le marché, capables d’imprimer des séries en couleur avec une préparation et un coût minimals. Ils offraient rapidité, simplicité et faibles coûts d’entretien — exactement ce qui manquait à l’imprimante offset Quickmaster. En conséquence, en 2005, Heidelberg a officiellement arrêté le Quickmaster QM 46, se concentrant sur le développement de technologies numériques en collaboration avec Ricoh, ainsi que sur la promotion de solutions de décalage plus automatisées dans les segments milieu et haut de gamme.

L’héritage des Quickmaster

\Malgré son cycle de vie court, le Quickmaster QM 46 a joué un rôle important dans la période de transition entre l’impression offset classique et l’impression numérique. Ce fut une tentative importante de Heidelberg pour créer une machine compacte et polyvalente pour l’impression en tirages courts. Le Quickmaster 46 a trouvé sa place dans de nombreux ateliers d’impression pour l’impression de produits simples afin de ne pas prendre le temps coûteux de machines comme la Speedmaster avec changement automatique de plaques.

Ainsi, l’abandon de T-Offset et du Quickmaster QM 46 mit fin à la tentative de Heidelberg d’introduire l’impression offset dans les banques et les boutiques de photocopie. Ils ont été remplacés par des dispositifs à toner capables de produire des tirages de haute qualité à partir d’une seule copie. Ces machines représentaient une étape logique dans l’histoire d’une entreprise cherchant à répondre aux besoins d’une nouvelle génération de clients et de processus techniques à une ère de numérisation rapide.

Spécifications techniques du Quickmaster QM 46-2

| Paramètre | Spécification |

|---|---|

| Procédé | Offset à feuilles (1 ou 2 couleurs) |

| maximale de la feuille | 460 × 340 mm (18,11 × 13,39 in) |

| minimale de la feuille | 140 × 89 mm (5,51 × 3,50 in) |

| d’impression maximale | 453 × 330 mm (17,83 × 12,99 in) |

| de la plaque | 505 × 340 mm ; épaisseur 0,15–0,2 mm |

| de la crosse | 0,04–0,30 mm |

| du tas d’alimentation | 490 mm |

| du pieux de livraison | environ 540 mm |

| d’impression | Jusqu’à 10 000 feuilles/heure |

| d’encrage | 12 à 13 rouleaux (3 rouleaux de forme par unité) |

| d’amortissement | Film direct sans alcool (DDS) |

| de présadeur | 7 mm |

| de bruit | < 80 dB (DIN 45635) |

| en puissance | ~3 kW (240 V, 1 Ph, 60 Hz, 16 A) |

| Dimensions (L×A×H) | 1 500 × 1 270 × 1 530 mm (59,1 × 50,0 × 60,2 pouces) |

| Poids | ≈ 1 030 kg (2 270 lb) |

| de production | 1995 – 2005 |