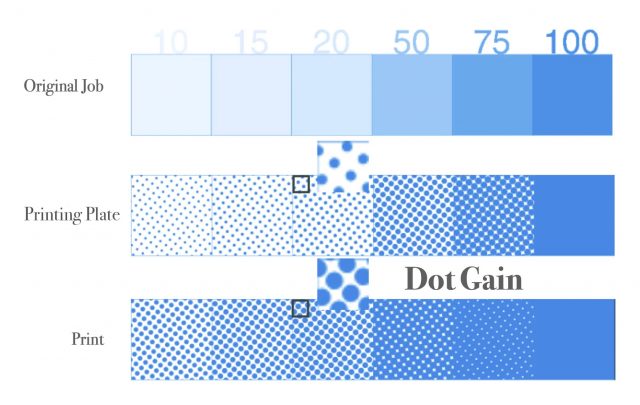

Quelle que soit la technologie d’impression utilisée, le gain de points de l’encre d’impression sur l’impression est une partie inévitable du processus d’impression. Lors de l’impression, chaque point du demi-ton dépasse la surface pour laquelle il a été calculé. Lorsqu’il entre en contact avec le papier, il perd sa forme ronde correcte, et sa déformation doit toujours être prise en compte à la fois lors de la fabrication de la forme d’impression et lors du travail sur la machine d’impression.

Le gain de points affecte toujours la reproduction des couleurs, surtout lorsque celle-ci est formée en superposant trois ou quatre couleurs triades de base, chacune ayant un faible pourcentage de contenu. Vue à l’œil nu, une telle impression paraît légèrement plus sombre, et dans des ombres de densité supérieure à 80 %, tout peut fusionner en un bloc solide.

Lors du choix d’une machine d’impression d’occasion, il est important de déterminer lequel des facteurs est responsable de l’apparition des défauts d’impression – mauvais ajustement des courbes de compensation lors de la sortie des formes d’impression, pression excessive, mauvais choix de la couverture offset ou mauvais état de l’équipement lui-même.

Le gain de points comporte deux composantes : naturelle, c’est-à-dire inhérente à l’impression offset, et secondaire, résultant de violations technologiques et d’ajustements de la machine d’impression. Le gain de point naturel peut être grossièrement représenté par l’aplatissement d’une goutte d’encre sous pression dans la zone d’impression. C’est de là que vient le nom du phénomène. Mais en réalité, le processus est bien plus complexe.

La physique du gain de points

La réflexion de la lumière incidente sur le papier se produit non seulement à sa surface, mais aussi due à la diffusion de la lumière dans l’épaisseur du papier. Une ombre se forme sous la tache d’encre, donc l’intensité de la lumière réfléchie juste à côté de la tache est inférieure à celle sur la zone propre du papier. En conséquence, la tache semble légèrement plus grande qu’elle ne l’est réellement. Cet effet dépend principalement de la transparence de l’article.

L’essentiel à garder à l’esprit est qu’il est impossible de déterminer une bonne fois pour toutes la quantité de correction du gain de points. Cela survient lors de l’utilisation de différents types de papier, ainsi qu’avec une pression et une viscosité accrues de l’encre. Même la même encre peut se répandre différemment à différentes températures.

Substrat

Le papier enduit absorbe l’encre plusieurs fois moins que le papier journal non enduit. Sur ce dernier, donc, le gain de points est beaucoup plus perceptible.

Encre d’impression

L’encre est appliquée sur le papier sous pression. À cause de cela, la surface d’encre fraîche sur le papier couché augmente. Le degré de cette augmentation, c’est-à-dire le gain de points dû à la pression, est principalement déterminé par la viscosité de l’encre. Les encres épaisses et très visqueuses se compriment beaucoup moins que les encres plus liquides. En impression offset, chaque point du demi-ton est entouré d’un fin halo d’encre. Cela s’explique par le fait que chaque point possède un relief microscopique et que l’encre s’écoule vers ses bords.

Étalage de l’encre d’impression

En plus de ces causes naturelles, divers défauts de la machine et perturbations du procédé peuvent entraîner une augmentation du gain de points. Le plus proche du gain de dot en termes de nature efficace est le slawing. Elle se produit lorsque la couverture décalée glisse par rapport au papier dans la zone d’impression ou par rapport à la forme d’impression dans la zone de contact.

Voici quelques raisons :

- Mauvaise qualité ou caoutchouc décalé mal sélectionné,

- caoutchouc mal tendu,

- Épaisseur incorrecte de la couverture,

- Épuisement du cylindre de la machine à imprimer,

- Défaut d’engrenage de l’entraînement cylindrique,

- Défaut du roulement du cylindre,

- Soupapes de bouteille d’impression défectueuses,

- mauvaise installation de la plaque (serrage ou déformation insuffisante),

- papier déformé,

- enroulement de feuilles lors de l’alimentation dans la machine d’impression,

- Trop de collance de l’encre, etc.

Quand la machine d’impression est en panne

Même si seuls le gain de points et la floue d’encre sont pris en compte, il est nécessaire de pouvoir identifier correctement la nature du défaut lors de l’inspection d’une machine d’occasion à imprimer.

Les causes technologiques du gain de point sont éliminées en ajustant le procédé d’impression dans une imprimerie particulière. Au cours du processus d’ajustement, un spécialiste expérimente avec différents papiers et encres pour trouver une solution permettant de minimiser le défaut. De plus, la taille du point en demi-teinte peut être ajustée au stade de la sortie de la plaque d’impression. Le résultat de cet ajustement sera l’approximation maximale de l’original spécifié et, par conséquent, de la reproduction correcte des couleurs.

Les problèmes causés par l’état de la machine d’impression sont beaucoup plus difficiles et coûteux à réparer. C’est pourquoi, lors de l’inspection du matériel d’impression avant l’achat, nous nous concentrons sur la détermination de son état mécanique. Les causes du désalignement peuvent varier considérablement, allant d’une fondation mal préparée pour la machine à des problèmes de maintenance.

Mais si vous imprimez un test dans une imprimerie et trouvez des traces, ne vous précipitez pas pour blâmer la machine à imprimer. Peut-être que le technicien de l’imprimerie est responsable. Ou l’absence d’un technicien.

Détermination du gain de points

Pour déterminer le gain réel du point, il est nécessaire d’imprimer une échelle de mesure en demi-ton. Lors de l’exposition de la plaque d’impression, toute compensation de gain de points doit être exclue. À l’aide d’un densitomètre, déterminez la densité optique aux points de contrôle de l’échelle. La norme prévoit de mesurer le gain de points à 40 et 60 % de gris. En pratique, il est souvent limité à déterminer la densité réelle à un seul point – pour 50 % de gris, car le gain de points dans les tons moyens et les ombres assombrit l’image.

Dans les zones claires de l’échelle, la perte de détails et la réduction du contraste seront perceptibles. Dans les ombres les plus profondes, il y aura aussi une perte de détails due à l’écrasement mutuel des points en demi-tons les uns sur les autres. Les mesures de densité doivent être prises à au moins cinq points. À l’extrémité claire de l’échelle, à 100 nuances de gris, utilisez la cellule où apparaît un motif de demi-tons régulier. Cela correspond généralement à 1 à 4 %. Si l’écran est détecté à une densité plus élevée, cela signifie que des erreurs ont été commises lors de l’exposition du formage, et il n’y a aucun intérêt à effectuer d’autres mesures.

À l’extrémité opposée de l’échelle, trouvez le point le plus sombre où l’écran est encore visible. Pour le papier non couché, cela correspond à environ 80 %, pour le papier bien couché, environ 90-95 %. Pour les points restants, utilisez les cellules où la densité correspond selon le densitomètre à 25 %, 50 % et 75 % avec une précision de +/-1. Les nombres de ces cellules (disons 2, 15, 42, 58 et 96, y compris les points aux extrémités de l’échelle 0 et 100) seront utilisés pour obtenir la courbe de compensation.

Compensation de gain de points de dot

Il est en principe impossible d’éliminer le gain de points lors de l’impression. Cependant, à partir des résultats de nos mesures, il est facile de construire un graphique montrant le degré de gain du point en fonction de la densité de l’écran d’origine (taille de point spécifiée).

Cela nécessite une correction non linéaire, plutôt qu’une simple augmentation de la luminosité ou de la fonction gamma, comme c’est souvent le cas sans prendre en compte la nature du phénomène. Nous avons déjà pris les données pour construire la courbe de compensation à partir du densitomètre. Les valeurs tracées sur l’axe vertical (l’axe des résultats) aux points de référence – 0 %, 25 %, 50 %, 75 % et 100 % sur l’axe horizontal – correspondent aux chiffres des carrés mentionnés ci-dessus.

Le gain de point doit être mesuré non seulement pour le noir, mais aussi pour les trois autres canaux.

Ensuite, vous devez saisir la courbe de rémunération dans l’application avec laquelle vous travaillez. Dans Adobe Photoshop, par exemple, il peut être enregistré sur disque puis chargé à la dernière étape du traitement de l’image en utilisant la commande Image/Ajuster/Courbes.

Pour obtenir une reproduction normale des couleurs, la correction appropriée est effectuée lors de la phase de préparation de la forme. Par exemple, là où il devrait y avoir 50 % de demi-ton, 32 % est réglé pendant l’exposition. Lors de l’impression, un gain de 18 % de points est ajouté, et l’impression atteint les 50 % souhaités. Il est clair qu’une telle correction ne fonctionnera que si le gain de point est toujours constant.

Si vous n’avez pas de dispositif de mesure

De nos jours, il est difficile de trouver une imprimerie qui ne dispose pas au moins d’un densitomètre primitif. Mais en pratique, tout peut arriver. Bien sûr, si vous n’avez pas de densitomètre et que vous avez des difficultés avec l’exposition de l’échelle d’essai ou son impression dans l’imprimerie, vous ne pourrez pas construire une courbe précise. Cela ne servira à rien non plus si vous changez fréquemment et de façon aléatoire de papier et d’encre.

Que peut-on recommander dans ce cas ? Vous pouvez utiliser les courbes de compensation très moyennes proposées dans les logiciels professionnels de graphisme et de mise en page. Ce n’est pas une solution de panacee, mais au moins ils vous permettront de prendre en compte le type de papier sur lequel votre travail sera imprimé.

Quelle que soit la méthode choisie pour lutter contre le gain de points – construire des courbes de compensation précises ou utiliser les profils fournis avec le programme – rappelez-vous que la compensation n’a besoin d’être faite qu’une seule fois. Soit lors de la préparation d’illustrations dans un éditeur graphique, soit lors de la sortie depuis l’application de mise en page.

Un bon technologue change rarement les types d’encres d’impression, et pour les matériaux les plus couramment utilisés, il existe toujours des ensembles pré-préparés de courbes de compensation.