Les éléments d’impression de contrôle (ainsi que les standards d’impression en général) ont commencé à être développés dans les années 1960. Ils sont devenus relativement répandus dans les années 1980 (seuls les imprimeurs les plus avancés utilisaient des échelles de contrôle dès les années 1970). Avant cela, de nombreuses imprimeries n’avaient même pas de triade standardisée de couleurs. Les procédés de séparation des couleurs et de mélange de l’encre étaient réalisés manuellement, et sans surprise, la couverture des couleurs en souffrait.

Le fonctionnement des imprimantes à cette époque est un sujet assez intéressant et vaste pour une autre histoire. Certains connaisseurs de production pouvaient reconnaître à l’œil de l’œil sur quelle presse leur travail était imprimé.

Il convient de rappeler que, lors de l’inspection d’une presse à imprimer, la tâche de l’inspecteur est de déterminer la nature du défaut. La plupart peuvent être causées par des problèmes technologiques, et ils ne sont pas liés à des défauts de la presse elle-même, mais à des matériaux mal sélectionnés, à des conditions climatiques.

Nous réalisons l’impression d’essai lorsque le client a choisi le package d’inspection étendu. Ou lorsque des défauts mécaniques de l’équipement sont suspectés lors d’une inspection standard.

Aujourd’hui, tout, de la couleur des encres au gain de points, a été standardisé. Avec l’avènement de la norme CIP 3, il est désormais possible de passer rapidement et même d’obtenir une répétabilité lors de l’impression d’une commande après un certain temps. Beaucoup de travail a dû être fait avant qu’il soit logique d’évaluer objectivement les résultats. Des balances de vérification existent pour faciliter cela.

Tournons-nous vers le manuel pour la théorie.

Une bande de contrôle est un ensemble d’éléments de contrôle (champs, objets de test) sur une impression qui permet d’évaluer sa qualité. Ce faisant, les défauts individuels résultant de certains défauts du procédé d’impression et leur effet global sont contrôlés.

Puisque l’échelle de contrôle sert d’indicateur objectif de la qualité d’impression, l’évaluation des résultats (manifestement détectés par l’échelle) est réalisée de manière extrêmement objective : par des mesures sur densitomètres, spectrophotomètres ; mais aussi visuellement, par exemple, à l’aide d’une loupe.

Les éléments de contrôle sont distingués :

(a) par but :

- pour les procédés de fabrication de plaques ;

- pour les procédés d’impression ;

- pour les processus de post-impression ;

(b) par type de porte-avions :

- analogique (le support est une pellicule photographique ; l’échelle est collée sur la plaque d’impression avec la plaque photographique imprimée) ;

- numérique (ajouté à la mise en page à l’étape de la mise en page) ;

(c) par la méthode de contrôle :

- le contrôle opérationnel ;

- pour le débogage d’équipement.

Dans le travail de vérification de l’état de la presse à imprimer, des éléments de contrôle sont utilisés pour déterminer les défauts existants du système de transport de feuilles, des coquilles et d’autres éléments. La plupart des tests ne sont pas librement accessibles, difficilement reconnaissables, c’est pourquoi ils ne sont utilisés que par des spécialistes.

Éléments de contrôle du contrôle opérationnel de l’impression

Les plus familières pour nous sont les bandesde contrôle opérationnel des procédés d’impression (même ceux qui n’ont jamais eu affaire à l’impression les ont vues – elles ne sont parfois pas coupées et restent sur le produit fini).

Il existe de nombreux paramètres différents du processus d’impression qui peuvent et doivent être contrôlés, d’où beaucoup d’éléments de contrôle correspondants. Mais tous ne sont pas nécessaires au contrôle opérationnel. Dans la plupart des cas, une échelle complète contient les éléments suivants :

1) Champs d’encre à 100 % (les soi-disant dies).

Leur nombre correspond au nombre de couleurs et au nombre de zones d’encre de la presse à imprimer. Les plaques sont réparties sur toute la largeur de la feuille. Ils servent à contrôler l’approvisionnement total en encre. Les plaques sont mesurées à l’aide d’un densitomètre. Les données de densité optique résultantes sont comparées aux étalons de l’encre en question. Grâce aux mesures, l’imprimeur comprend si toutes les encres sont alimentées uniformément et peut ajuster l’alimentation en encre dans le temps.

2) Champs de piégeage (les soi-disant chevauchements binaires ou dies binaires).

Ces éléments permettent d’évaluer le chevauchement de deux couleurs. Elle est importante pour l’impression brute, lorsqu’une encre est immédiatement suivie d’une autre, c’est-à-dire pour les machines multicolores et multi-sections, en particulier les machines offset. Les champs de piégeage sont le chevauchement de deux couleurs : pour l’impression triade, ils sont bleu (C+M), vert (C+Y), rouge (M+Y). Les champs de piégeage peuvent être signés « piégeage ».

Un problème courant : les champs d’encre CMY sont bien reproduits et correspondent à la référence. Cependant, les champs de superposition (c’est-à-dire le piégeage) sont très différents de la preuve de couleur, ce qui indique des problèmes avec les couleurs de superposition. Dans ce cas, il est généralement recommandé de changer l’ordre des couleurs superposées, de modifier leur ensemble (car même une petite contamination des couleurs a un impact significatif sur le résultat de leur superposition) ou le substrat.

3) Équilibre des Gris.

Il s’agit d’une superposition d’encres dans un certain ratio (généralement 75 °C, 62 M, 60 Y) qui, lorsqu’elle est imprimée parfaitement, assure la même dispersion des encres, et pour faciliter la détermination de la teinte, ce champ est généralement imprimé à côté du champ gris « réel » à 80 % formé par l’encre noire. Ces champs doivent être identiques, alors l’image n’est pas teintée. La teinte apparente du champ composite, et donc de l’ensemble de l’impression, peut être due à des rapports d’alimentation d’encre incorrects ou à un gain de points inégal. Souvent, il y a un « bal » (de l’équilibre) caractéristique sous les champs gris de l’équilibre.

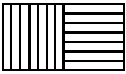

4) Éléments de contrôle de glissement et d’écrasement (également appelés champs de smudge et double).

Il s’agit généralement de deux champs formés par des traits parallèles, horizontaux pour un champ et verticaux pour l’autre. Le mot « insulte » (français pour « mariage ») est souvent écrit sous ces éléments. Il est particulièrement important de contrôler le glissement et l’écrasement lors de l’impression en rouleau, où le glissement de la plaque sur le papier est un problème courant. Le principe de l’élément de contrôle est le suivant : si le glissement se produit dans la direction verticale, les coups de nage horizontaux deviendront plus épais, mais les coups verticaux non (ils ne deviendront que légèrement plus longs, mais cela reste presque imperceptible).

En plus du système de droites perpendiculaires, des éléments de contrôle sous forme de cercles concentriques sont parfois utilisés à cette fin. Le principe est le même.

5) Éléments pour le contrôle de l’étalement des points raster.

Il peut s’agir de mondes radiaux, divers éléments combinant des éléments raster ou en pointillés de différentes fréquences, mais les plus courants sont des champs avec 40 % et 80 % de points raster. Ils sont mesurés avec un densitomètre situé derrière le filtre lumineux correspondant, après quoi les gains tonaux sont calculés (c’est-à-dire que les résultats de la mesure sont comparés aux valeurs nominales de 40 % et 80 %). Il faut garder à l’esprit que l’augmentation de la taille des éléments raster peut être causée non seulement par le gain des points, mais aussi par des problèmes de la presse à imprimer – glissement, écrasement. Il est recommandé d’identifier leur nature – technologique (due à un mauvais choix des matériaux, de la pression ou des conditions climatiques) ou mécanique (usure des pièces de la machine d’impression ou montage incorrect) – et de les éliminer à temps avant de mesurer l’augmentation des données tonales.

6) Champs pour contrôler le contraste relatif de l’impression.

Il y a généralement deux champs pour chaque encre : avec des zones relatives de points raster de 100 % et 80 %. Les densités de ces champs sont mesurées et comparées. S’il n’y a pas de différence, alors l’encre a s’infiltrée dans les espaces du champ à 80 %, ce qui signifie une perte totale de détails dans les ombres. C’est le « blocage d’ombre » qui est le problème de gradation le plus courant, et cet élément permet de l’identifier.

7) Des éléments pour contrôler de petits éléments raster.

Ce sont des champs avec des points matriciels de surface relative de 1 %, 3 %, 5 %, 95 %, 97 %, 99 %. La reproduction de ces points est contrôlée à l’aide d’une loupe. Ils ne peuvent pas toujours être reproduits – à cause du papier non lisse, d’une plaque d’impression mal faite, etc.

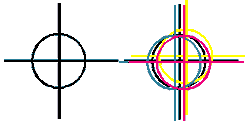

8) Éléments pour contrôler l’alignement – croix, lignes, qui sont souvent aussi des marques de découpe.

Une croix est formée à partir de quatre croix imprimées en quatre couleurs (pour l’impression triade). Idéalement, cela ne devrait pas être perceptible : si les couleurs sont précisément assorties, elles se superposent à plat sans se séparer.

Chacun de ces éléments est généralement reproduit séparément pour chaque encre.

Qu’est-ce qui est important d’autre ?

Comme déjà mentionné, l’élément le plus important que l’imprimante contrôle avant tout, ce sont les marges à 100 % d’encre. En réalité, ce sont ces éléments qui régulent ce processus : à chaque rotation, l’unité d’encre de la presse à imprimer transfère une certaine quantité d’encre de la boîte à encre à la plaque. Cela devrait suffire à créer une densité uniforme sur la surface de la feuille. En d’autres termes, des conditions normales pour la combinaison des couleurs doivent être assurées avec une quantité minimale et une « sécheresse » suffisante de l’encre pour se fixer sur la feuille imprimée dans un délai raisonnable. Si la couche d’encre est trop épaisse, elle ne sèchera pas bien et commencera à s’étaler.

Si moins d’encre est injectée sur les rouleaux de la machine, cela ne sera tout simplement pas suffisant pour couvrir toute la surface de façon uniforme, et l’impression « s’estompera » d’un bord à l’autre.

Les valeurs de densité optique pour l’impression offset, le gain de points, etc., sont recommandées par la norme internationale ISO 12647-2.

Il existe de nombreuses échelles de contrôle conçues pour des types alternatifs d’impression : par exemple numérique, sérigraphié, intaglio, etc. Ils ont leurs propres éléments spécifiques à prendre en compte. Par exemple, l’impression non triadique, en noir et blanc, ne nécessite pas d’équilibre des gris, ni de piégeage. Il faut un élément pour contrôler le transfert de gradation. Cependant, la plupart sont identiques aux échelles de contrôle standard pour l’impression offset. Les principes de contrôle ne diffèrent pas de ceux décrits ci-dessus.

Un système de normes a jusqu’à présent été développé uniquement pour l’impression offset. Dans d’autres domaines, comme la flexographie, il n’existe pas de standardisation internationale uniforme et l’imprimeur s’appuie essentiellement sur sa propre expérience.

Contrôle des procédés de fabrication des plaques

Pour décrire les échelles du contrôle des formants, il est nécessaire de remonter le temps à l’époque où un support intermédiaire, le film photographique, était utilisé pour fabriquer la plaque. La surface du voile augmentait ou diminuait lorsque les paramètres de développement étaient modifiés. À cause de cela, le point raster peut aussi augmenter ou diminuer. Un coin optique spécial pouvait aider à contrôler le point raster.

Les échelles de contrôle pour le procédé de prépresse sont conçues pour identifier les problèmes typiques de la production de pellicule photographique et de la fabrication de plaques, tels que des dégradations incorrectes, la perte de détails fins, etc. Les problèmes sont généralement causés par des temps d’exposition incorrects ou des modes de développement.

Pour déterminer le temps d’exposition optimal, un coin optique tonal est généralement utilisé, chaque champ ayant une densité optique supérieure à celle du champ précédent. La constante du coin est égal à la racine de 2, c’est-à-dire que l’illuminance derrière le premier champ est 1,4 fois supérieure à celle derrière le second champ, et 2 fois plus grande qu’à l’arrière du troisième champ, etc.

Cette distribution des densités est pratique pour déterminer l’exposition.

Et maintenant, il y a une bonne nouvelle : la plaque CTP moderne possède ce qu’on appelle une pointe carrée, qui n’a aucune surface de voile. Par conséquent, le coin optique n’est plus utilisé. Pour les plaques d’impression, une couche de copie à fort contraste est utilisée. Seuls deux niveaux de gradation s’y forment : soit l’illumination a eu lieu complètement, soit elle n’est pas présente du tout. Ainsi, lors de l’exposition d’un tel objet d’essai au matériau de la plaque, nous obtiendrons comme sur l’image suivante.

L’emplacement de la frontière de transition détermine le seuil d’exposition, qui dépasse ce qui entraînera un contre-éclairage. Après plusieurs rétroéclairages, le temps d’exposition qui rapproche cette limite le plus possible de son emplacement idéal (0,6-0,8) est sélectionné.

Si la plaque est sous-exposée, les champs avec de grands points raster seront perçus comme des dies, et s’ils sont surexposés. Le même problème se produit avec les champs avec de petits points raster.

De plus, les échelles de contrôle pour les procédés de fabrication des plaques peuvent contenir des éléments pour contrôler la gradation, le transfert et le glissement.

Contrôle des procédés postpressés

Ce sont des éléments individuels. Les plus importantes sont les marques de garnison. Ce sont des croix, des lignes le long desquelles l’équipement de coupe est aligné. Pour contrôler le pliage et la correction de l’ordre de préparation, les marques de contrôle sont utilisées sous forme d’éléments numérotés. À chaque signature suivante, elle est décalée vers le bas par rapport à la précédente. C’est pourquoi, en cas de picking correct, une « glissade » de tels éléments descendant se forme sur la colonne vertébrale des signatures. Si les signatures sont mal sélectionnées, cela est immédiatement perceptible par des « tremplins » sur la « diapositive ».

Lors de l’estampage en feuille, le processus est généralement contrôlé à l’aide d’une matrice en feuille.

Littérature

(c) Manuels méthodologiques de l’Université d’État d’impression de Moscou, 1994-1999

(с) Marogulova N., Stefanov S. Consommables pour l’impression offset. Moscou, 2002.