Notre article d’aujourd’hui est dédié à une maison d’édition légendaire qui est sans aucun doute devenue telle en 35 ans sur la chaîne de montage. Beaucoup d’imprimeurs les adorent pour leur simplicité, leur unité d’encrage à grande capacité et leur prix relativement bas d’une machine d’occasion.

Faber & Schleicher, aujourd’hui connu sous le nom de Manroland Sheetfed, fondé en 1871, possède une longue et illustre histoire en tant que fabricant d’imprimeries. Dans le cadre de notre projet sur les presses à feuilles, nous nous intéressons beaucoup à leur histoire, qui a influencé le développement de l’industrie de l’impression d’après-guerre.

Un peu d’histoire

Qu’est-ce qui est intéressant dans cette entreprise en termes de conception de presses à imprimer ?

Au début du XXe siècle, lors de l’apparition de la première machine d’impression offset Roland (1911-1912), les plaques étaient fabriquées selon une technologie assez complexe nécessitant une grande précision et un savoir-faire manuel. Le processus de fabrication des plaques décalées comprenait les étapes suivantes :

1. Préparation de l’image sur le négatif :

-

- L’image à imprimer a d’abord été photographiée à partir de l’image originale sur une plaque photographique. C’était un négatif de l’image où les hautes lumières étaient assombries et les zones sombres étaient éclaircies.

2. Fabrication de la plaque :

-

- Le négatif résultant était ensuite exposé par contact sur une plaque spéciale recouverte d’une couche photosensible (généralement composée d’albumine ou de gélatine bichromate). Lorsqu’elle est exposée à travers le négatif, la lumière n’affecte la couche photosensible que là où il y avait des zones transparentes sur le négatif.

3. Développement et fixation de la plaque :

-

- Après exposition, la plaque était dévelée. Pendant le procédé, la couche photosensible sur la plaque s’est durcie là où elle a été exposée. Le reste de la couche, qui n’était pas exposée, a été emporté.

- La plaque était ensuite traitée à l’acide orthophosphorique, qui gravait le métal exposé, créant l’espace et les éléments d’impression.

4. Montage de la plaque sur un cylindre à plaque :

-

- La plaque finie, qui était une plaque métallique à image plate, était montée sur le cylindre de la plaque de la machine.

5. Impression :

-

- Lors du processus d’impression, la machine offset transférait l’encre de la plaque vers une couverture en caoutchouc (fixée sur le cylindre de décalage) puis, sous la pression d’un cylindre d’impression, vers le papier.

Les assiettes étaient alors faites à la main, rendant le processus long et laborieux. L’impression typographique était beaucoup plus courante, surtout pour l’impression de journaux et d’œuvres textuelles. Mais la nouvelle machine a très bien marché dans un autre créneau où l’impression typographique était trop coûteuse. Il s’agissait d’œuvres graphiques, pour la plupart sans raster, surtout avec une grande surface de feuilles, et même en plusieurs couleurs. L’image était lumineuse et uniforme, et le procédé de la plaque ressemblait à bien des égards à la production des clichés typographiques.

En 1921, Faber & Schleicher devint partie de la société MAN, et toutes les machines qu’ils produisirent furent appelées Roland. Un peu plus tard, la machine fut légèrement modifiée. La machine offset monocolore « Klein-Roland 00 » introduite en 1922 pouvait imprimer jusqu’à 5000 feuilles par heure.

Développement actif de l’impression offset

Cependant, l’âge d’or de l’entreprise est survenu dans l’après-guerre, lorsque l’impression offset était la plus développée. Contrairement à Heidelberg, MAN Roland a choisi de se concentrer sur le décalage.

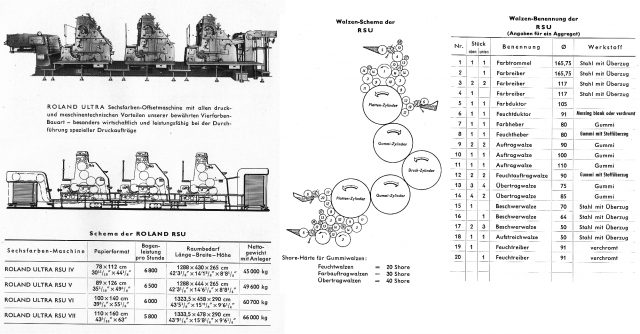

La première machine d’impression offset bicolore de type planétaire est apparue en 1951. Cette machine, appelée Roland Ultra, a marqué une étape majeure dans l’histoire de l’entreprise car elle permettait d’imprimer deux couleurs en une seule série de papier, ce qui a considérablement augmenté l’efficacité du procédé d’impression. C’est à cette époque que la conception planétaire de la machine prit son ampleur. Cela signifiait que deux unités d’impression étaient disposées autour d’un cylindre d’impression central, permettant d’imprimer simultanément deux couleurs. À partir de ce moment, l’entreprise devint un leader dans la production de machines de type planétaire.

Ainsi, une unité d’impression contenait deux cylindres de plaques, deux cylindres de couverture et un cylindre d’impression commun. Lorsque l’idée de produire des machines pour l’application de 4 encres d’impression ou plus est apparue, les unités bicolores ont été reliées au moyen d’un vilebrequin commun, et le système de transfert de feuilles a été construit sur la base d’une pince à chaîne. Parmi ces exemples, on trouve Ultra, Favorit, 200e et 800e séries des presses à imprimer de la société, apparues dans les années 70 et dont nous parlerons plus loin.

La presse planétaire était moins coûteuse à produire qu’une presse construite selon le principe unitaire. Mais il avait deux problèmes fondamentaux que MAN Roland a longtemps et durement tenté de combattre.

1. L’application de la première et de la deuxième encre se fait sur un seul cylindre d’impression commun

La distance entre les points d’application sur le même cylindre d’impression est très faible. L’encre n’a pas eu le temps d’être suffisamment absorbée avant d’appliquer l’encre suivante sur le même cylindre d’impression. Ainsi, les couleurs pouvaient se transférer mutuellement, et après quelques milliers d’impressions, la teinte commençait à changer. Cela s’appliquait même aux machines bicolores.

L’imprimeur, conscient de ce problème, devait clairement respecter la séquence d’application des couleurs, évitant ainsi l’application simultanée des couleurs jaune et noire. Et la première couleur doit être plus claire que la suivante. Le respect de ces règles permettait de travailler sur la machine sans rinçage. Pendant de nombreuses décennies, la couleur de l’encre elle-même n’était pas du tout contrôlée dans l’imprimerie et dépendait des compétences de l’opérateur de machine.

2. Des versions multicolores des machines étaient créées à partir d’unités bicolores par transfert en chaîne de la feuille.

Les unités d’impression à double encre étaient entraînées par un vilebrequin commun. Les chaînes en coquille avaient tendance à s’étirer, ce qui entraînait des défauts de registre.

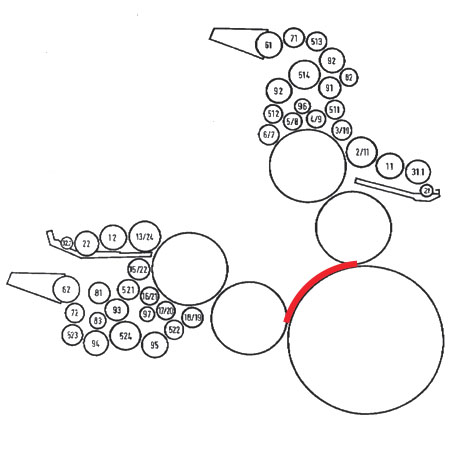

Cette page du catalogue de la presse MAN Roland Ultra illustre les principes de construction des machines planétaires avec transfert de feuilles en chaîne entre les unités.

Cette page du catalogue du MAN Roland Ultra, prédécesseur du MAN Roland R700, illustre les principes des presses planétaires avec transfert en chaîne de la feuille entre les unités.

Ainsi, la première unité appliquait les première et deuxième encres, la deuxième la troisième et la quatrième encre, la troisième la cinquième, et ainsi de suite. Si les chaînes entre la première et la deuxième unité étaient étirées, inutile de préciser que la machine cesserait d’aligner toutes les couleurs suivantes. Les chaînes doivent être serrées dès qu’un contrecoup ou un désalignement surviennent. Ce design a suscité une controverse, mais MAN Roland l’a conservé en production jusqu’en 2000.

En même temps…

MAN Roland est resté fidèle à la configuration planétaire jusqu’à la fin, et l’a complètement abandonnée avec l’arrêt de la célèbre série 200 en 2000.

Les systèmes de contrôle des couleurs ont commencé à apparaître au début des années 1970. Mais le développement particulièrement actif des normes de contrôle a commencé au milieu des années 1980.

Heidelberg a misé sur le contrôle qualité spectrophotométrique, présentant la console CPC-2 lors de l’exposition DRUPA. Mais il était difficile de traduire les relevés de coordonnées du laboratoire CIE en épaisseur de couche d’encre. Toutes les unités d’impression doivent être utilisées pour être ajustées en même temps, ce qui est considéré comme l’exploit ultime.

Par conséquent, MAN Roland, KBA et tous les autres fabricants ont décidé de ne contrôler que la densité optique de l’encre en mesurant la réflexion sur la surface du papier. C’était plus facile à mesurer et relié au contrôle du flux d’encre. De plus, le paramètre de densité optique n’a pas montré de changements dans les caractéristiques de couleur des encres dues à la transition mutuelle des encres entre elles. Cela a joué en faveur des fabricants de machines planétaires.

La DRUPA 1986 a montré que la vitesse d’impression des nouvelles presses a commencé à augmenter. Grâce au développement de l’électronique dans les systèmes de contrôle des machines, il a commencé à apparaître inhabituel pour les anciens modèles.

Il devint clair que le système de presse planétaire était obsolète et qu’un remplacement était urgent de le renvoyer.

C’est pourquoi MAN Roland a commencé à développer activement la machine d’impression à unité B1 au milieu des années 1980. Jetons maintenant un coup d’œil au Roland R700, où tous les problèmes mentionnés précédemment remontant au milieu du siècle ont été résolus avec succès.

Nouveau modèle MAN Roland R700

En 1990, la toute nouvelle ROLAND 700 a été présentée à l’exposition DRUPA. En fait, l’entreprise proposait non seulement une machine, mais aussi une solution complète de gestion de production appelée PECOM.

Cette année, 1990, pourrait être qualifiée d’année de la révolution de l’imprimerie, qui a établi de nouvelles normes de qualité d’impression pour les décennies à venir.

Qu’est-ce qui distinguait la nouvelle machine des modèles précédents ?

- La construction unitaire de la machine avec entraînement à engrenages. Les coquilles à palourdes entre les sections avaient disparu.

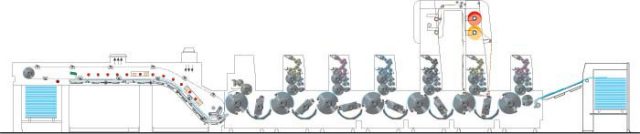

- La nouvelle conception permettait de produire des machines allant jusqu’à 12 sections en ligne.

- Système d’amortissement Rolandmatic avec effet delta. Lors de l’impression d’un paquet, le rouleau d’atténuation tournait 12 % plus vite, ce qui lui permettait d’essuyer les particules de poussière de la plaque. Cela a considérablement réduit le nombre de rejets sur des papiers poussiéreux.

- Le nouveau distributeur de Mabeg avec une courroie à vide brevetée sur la table de transport a été spécialement conçu pour ce modèle MAN Roland R700. Rapidement, elle est devenue une norme dans l’industrie. Il est équipé de trois chambres, chacune avec une valeur de vide différente. La mangeoire est très facile à installer. Il est dépourvu de rouleaux de transport ni de brosses. Plus de traces d’encre, plus de traces de rouleaux en caoutchouc sales.

- Dispositif de perfectionnement de feuilles avec pinces pinces. Au début, la machine pouvait même être équipée de deux ( !) appareils. Mais les utilisateurs ont vite remarqué leur capricie s’ils ont un peu sauté l’entretien. C’est pourquoi, sur le marché secondaire, ces machines coûtent un peu moins cher que les versions « classiques ».

Quoi d’autre?

Plusieurs types de livraisons, allant des plus simples, adaptés aux basses vitesses, à plusieurs types de versions étendues. J’ai rencontré au moins quatre variantes de récepteurs, selon la configuration. Si un module d’extraction de poudre est attaché, une armoire non amovible avec de nombreux fils apparaît à l’arrière de la livraison. Cet appareil ne peut pas être démonté pour le transport car il ne tient pas dans un conteneur standard en raison de sa largeur.

- Unité d’amortissement Rolandmatic avec des courbes caractéristiques de l’alimentation de la solution par rapport à la vitesse de la machine.

- Un panneau de contrôle avec une interface basée sur le système d’exploitation MS-DOS nouvellement introduit et l’enregistrement des données des paramètres sur une disquette.

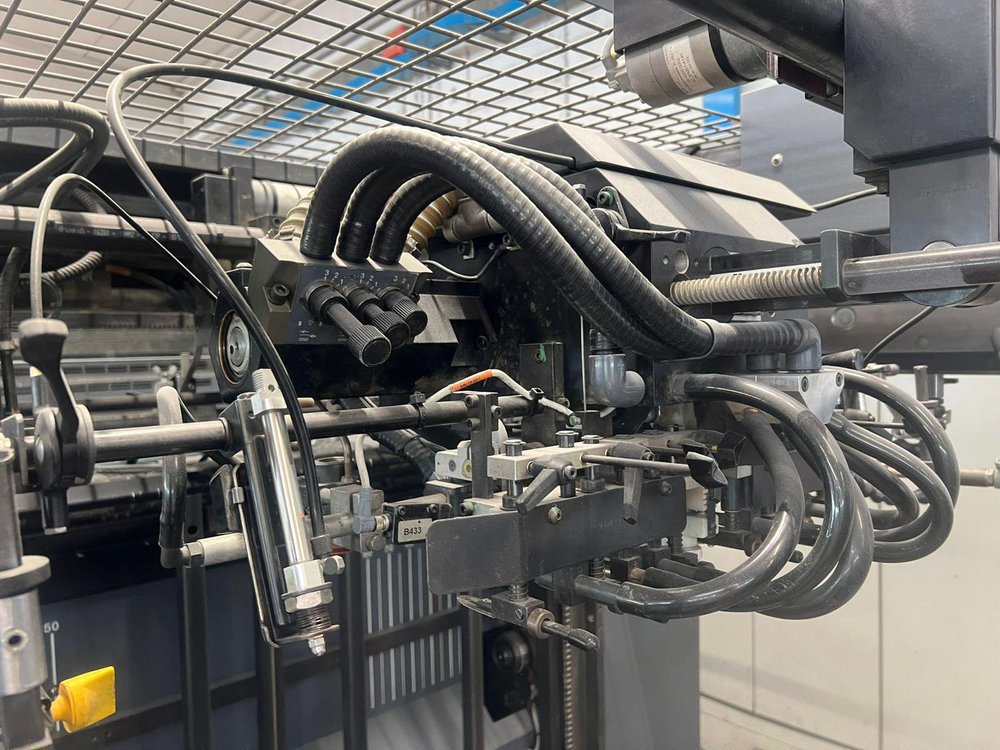

- Chaque unité d’impression comportait un cylindre de plaque, un cylindre de couverture, un cylindre d’impression et un cylindre de transfert. Les cartes électroniques étaient situées juste derrière le couvercle latéral de l’unité imprimée. Lors des tests de ces machines d’occasion, l’équipe PressInspection veille à vérifier les vibrations de chaque unité, car des fondations de sol mal préparées provoquent souvent des pannes électroniques.

- MAN Roland a testé chaque unité de R700 individuellement en usine, sans test de préassemblage ni de preuve d’impression. Ainsi, les sections ne se rencontrèrent que pour la première fois lors de l’assemblage de la machine à l’imprimerie.

Le coucher de soleil d’une époque

Malgré quelques échecs et défauts, la machine s’est révélée d’une réelle qualité. Et, surtout, il est dépourvu des inconvénients de l’ancien concept planétaire. La forte hausse des ventes du nouveau modèle au début des années 1990 a clairement montré que les clients attendaient depuis longtemps une machine construite sur unité de MAN Roland. En conséquence, le modèle R700 est resté longtemps sur la chaîne de montage.

Il n’est pas tout à fait clair pourquoi MAN Roland a manqué les innovations de ses concurrents. Mais elle a tenté d’améliorer son modèle éprouvé avec des solutions plus modernes.

En 2006, l’entreprise a introduit une nouvelle technologie pour le servo-lecteur indépendant des sections d’impression, le « DirectDrive ». Cela permettait de déconnecter les sections et ainsi de minimiser le temps nécessaire pour préparer la machine au travail. Cependant, 2007 a été une année cruciale pour la société MAN Roland en termes d’erreurs de gestion et a entraîné une baisse des ventes.

Comment MAN Roland est devenu Manroland

L’entreprise essayait toujours d’en tirer le maximum du modèle R700 existant. L’année suivante, en 2008, la vitesse du MAN Roland 700 est passée de 16,5 à 18 000 feuilles par heure. La même année, des erreurs de gestion ont conduit l’entreprise à se scinder en deux parties. L’usine d’Offenbach, responsable de la production offset à feuilles de chauffage, a été acquise par Langley Holdings Company et a changé de nom pour Manroland Sheetfeed.

Il convient de noter qu’en 35 ans de travail à la chaîne de montage, la machine Roland R700 a sérieusement évolué. À ce jour, plus de trente mille unités ROLAND 700 HiPrint ont été produites, vendues dans le monde entier dans de nombreuses configurations différentes. Cela inclut des machines pour la production de livres, l’emballage et même l’impression arc-en-ciel pour les papiers de sécurité.

Equipement

Le MAN Roland 700 HiPrint gère des épaisseurs de matériaux allant de 0,04 mm à 1 mm. Cela fait de cette machine une presse véritablement polyvalente qui travaille avec une large gamme de matériaux imprimables – du papier et du carton aux plastiques et composites, ainsi qu’aux feuilles d’aluminium en moule. Avec des options en ligne – vernissage, contrôle qualité et autres configurations permettant jusqu’à 12 unités d’impression avec dispositif de perfectionnement. Le Roland 700 HiPrint est devenu une solution éprouvée pour de nombreux imprimeurs à travers le monde. Même aujourd’hui, les mannequins de vingt ans sont très demandés.

Le modèle HiPrint peut être équipé de Manroland In-lineFoiler pour une meilleure qualité et un meilleur rapport qualité-prix. Un système d’alimentation et de livraison sans arrêt (version manuelle ou entièrement automatique) pour un fonctionnement continu est disponible. Système APL™ – un système de changement de plaque entièrement automatique, au lieu du PPL semi-automatique standard. Le format optionnel 3B Plus pour plus de polyvalence a également été introduit. Nous devons également mentionner les technologies Manroland QuickChange et Inline en ligne, ainsi que d’autres fonctionnalités, selon l’année de sortie, incluent l’unité d’encre TripleFlow, la compensation intelligente de vitesse pour l’unité d’encre et le système d’amortiment, des solutions efficaces pour éliminer les effets du templage, etc.

Nouvelle génération

En 2014, la production a enfin commencé sur la toute nouvelle presse à imprimer MAN Roland R700 ‘Evolution’. Mais la MAN Roland R700 bien connue a continué à être produite pendant un certain temps. Il y a environ 260 unités de la série Hi-Print de 2014-2015, avec montage simultané sur plaque et interface repensée, produites et vendues.

Aujourd’hui, Manroland à feuilles à feuille continue de suivre la voie choisie de développement et de façonner le marché des presses à feuille avec des solutions innovantes, offrant le meilleur qu’un fabricant du secteur de l’offset à feuille puisse offrir sur le marché. Les vieilles machines restent les bienvenues dans les imprimeries du monde entier, grâce à leur simplicité et leur capacité à livrer une impression de haute qualité.

Également disponible sur Medium.com

Plusieurs types de livraisons, allant des plus simples, adaptés aux basses vitesses, à plusieurs types de versions étendues. J’ai rencontré au moins quatre variantes de récepteurs, selon la configuration. Si un module d’extraction de poudre est attaché, une armoire non amovible avec de nombreux fils apparaît à l’arrière de la livraison. Cet appareil ne peut pas être démonté pour le transport car il ne tient pas dans un conteneur standard en raison de sa largeur.

Plusieurs types de livraisons, allant des plus simples, adaptés aux basses vitesses, à plusieurs types de versions étendues. J’ai rencontré au moins quatre variantes de récepteurs, selon la configuration. Si un module d’extraction de poudre est attaché, une armoire non amovible avec de nombreux fils apparaît à l’arrière de la livraison. Cet appareil ne peut pas être démonté pour le transport car il ne tient pas dans un conteneur standard en raison de sa largeur.