Avec l’arrivée des dispositifs d’exposition à plaques relativement peu coûteux au milieu des années 2000, la popularité des machines Computer-to-Print, où chaque unité d’impression était équipée d’une tête laser distincte, a commencé à décliner.

Il convient de rappeler que de telles machines avaient été développées à la fois par Heidelberg et plusieurs autres fabricants d’équipements depuis la fin des années 80, dans le but de stabiliser la qualité et de réduire l’impact de l’amortissement sur le procédé d’impression.

Avec le processus de fabrication des plaques stabilisé et facile à calibrer, il était temps de s’habituer à la machine à encre.

Comment les machines à imprimer ont évolué au cours des 30 dernières années

Ma thèse à l’Université d’Impression visait à étudier l’effet de l’inertie d’une unité d’encrage d’une machine d’impression classique avec différentes capacités d’encre lors de l’augmentation et de la diminution de l’encre. La machine d’impression ne doit pas présenter de courbes caractéristiques ni d’interférences électroniques dans le processus d’impression. Pendant la tirage, nous avons augmenté l’apport en encre et mesuré avec un densitomètre combien de feuilles la machine atteindrait une stabilité. En général, après le changement de réglage de l’encre, l’Adast Dominant de la fin des années 80 atteignait une stabilité en 150 feuilles. Le Planeta Varimat – en 300 feuilles, et le GTO 52 de 1995 – en 80 feuilles.

Tout cela témoigne de l’imperfection des machines à couleurs de cette époque. C’est pourquoi tous les fabricants de machines étaient activement engagés dans la réduction des coûts de transition, notamment en diminuant le nombre de feuilles rejetées lors du changement.

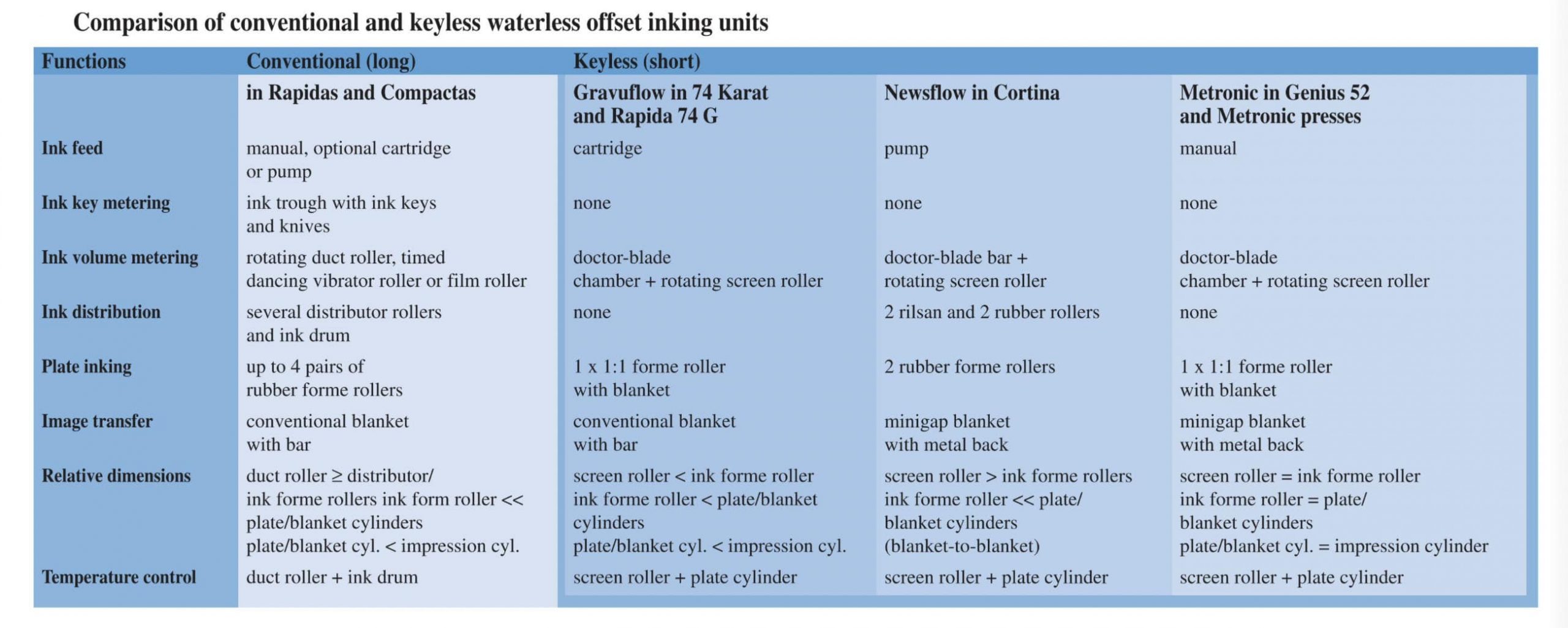

Les deux technologies – KBA Gravuflow et Heidelberg Anicolor – étaient des tentatives des années 2000 d’améliorer le décalage traditionnel pour les petites séries, mais le principe de fonctionnement était différent.

Alors que Heidelberg collaborait avec Presstek pour développer des machines chacune avec son propre CTP, Koenig & Bauer a suivi une voie différente. Ils décidèrent de réduire le nombre de feuilles par changement en repensant en principe la conception de l’unité d’encre de la machine d’impression.

KBA Gravuflow : conception et histoire

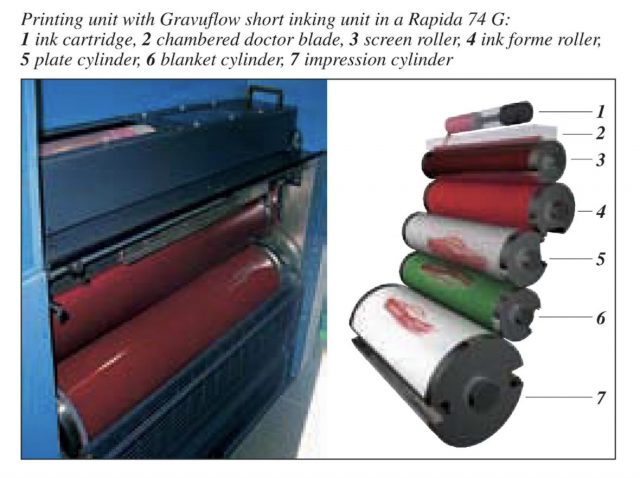

Gravuflow a été introduit pour la première fois à la DRUPA 2000 dans la machine KBA Rapida 74 G. Quatre ans plus tard, lors de DRUPA 2004, la machine compacte KBA Genius 52 a été présentée, également utilisant Gravuflow.

Malheureusement, après un quart de siècle, il existe peu d’informations sur cette technologie. Mais je possède en ma possession un magazine KBA Process de 2005, à l’époque où la technologie dry offset était à son apogée.

Comment fonctionne la presse Gravuflow ?

La principale différence entre le KBA Gravuflow et le décalage conventionnel est l’absence d’ajustement zonal de l’encre. En décalage conventionnel, l’encre passe par des vis de zone qui ajustent manuellement l’épaisseur des couches. Dans Gravuflow, ce processus est éliminé et c’est pourquoi il est plus précis.

Les principaux éléments de conception sont :

- Rouleau anilox (rouleau gravé)

- Il possède une surface avec des microcellules qui contiennent la couleur.

- Le nombre et la profondeur des cellules déterminent l’épaisseur de la couche de peinture.

- Permet de délivrer une quantité d’encre précisément dosée sur la plaque d’impression.

- Système de lame docteur à chambre

- L’excès d’encre est retiré du rouleau anilox par un médecin spécial, ne laissant que la quantité exacte d’encre dans les cellules.

- Plaque d’impression

- Des plaques décalées sans eau sont utilisées, similaires à celles produites par Toray.

- Contrairement au décalage conventionnel, il ne nécessite pas d’ajustement de l’apport en solution hydratante.

- Cylindre décalé et cylindre d’impression

- Schéma classique de décalage : l’encre est transférée de la plaque au cylindre de décalage puis au matériau à imprimer.

Évolution de Gravuflow sur différentes machines

KBA Rapida 74 G (2000) – le classique Gravuflow

Fonctionnalités:

- Machine offset au format complet (format 50×70 cm).

- J’ai utilisé un rouleau anilox pour la livraison de l’encre, comme en gravure.

- Changement de plaque rapide soutenu.

- Conçu pour des séries moyennes (à partir de 500 exemplaires) où le décalage standard était inefficace.

Le principal problème était le coût élevé des plaques sans eau et la difficulté à gérer les longues livraisons.

KBA Karat 74 (1995-2002) – un projet conjoint avec Scitex

Fonctionnalités:

- L’une des premières machines DI (Direct Imaging) où l’exposition des plaques avait lieu directement à l’intérieur de la machine.

- J’ai utilisé Gravuflow pour une dosage précise de l’encre.

- Il était orienté vers le décalage numérique, mais ne s’est pas généralisé.

Les principaux inconvénients étaient le coût élevé et la difficulté d’entretien.

KBA Genius 52 (2004) fut la dernière évolution du Gravuflow

Fonctionnalités:

- Machine offset compacte pour format 52×36 cm.

- Impression totalement sans eau (analogue à la technologie DI Presstek).

- J’ai utilisé du Gravuflow avec des rouleaux anilox sur chaque machine de couleur.

- Il se caractérisait par un montage ultra-court – seulement 5 à 10 feuilles de déchets.

- Il supportait l’impression sur des matériaux non standards (plastique, carton, métal).

Genius 52 n’est pas devenu un standard en raison du prix élevé des équipements et des consommables. De plus, la concurrence des machines numériques (HP Indigo, Xerox iGen) s’est accrue à la fin des années 2000.

Pourquoi Gravuflow a-t-il disparu du marché ?

Malgré les avantages techniques, la technologie ne s’est pas généralisée pour plusieurs raisons :

- Le coût élevé des plaques et des encres – les plaques sans eau étaient plus chères que les plaques conventionnelles, et les encres nécessitaient des conditions particulières.

- Difficulté à travailler sur de grandes tirages – un décalage sans eau surchauffe et est instable pour de longues durées.

- Le développement de l’impression numérique – HP Indigo, machines Xerox iGen ont rendu le offset sans eau moins populaire.

- La concurrence avec Anicolor – Heidelberg Anicolor, introduite en 2006, s’est avérée plus facile et plus efficace pour les tirages courts.

Aujourd’hui, Gravuflow n’est disponible que sur les machines KBA Genius et Karat d’occasion, mais l’utilisation active de cette technologie a cessé après les années 2010.

Heidelberg Anicolor : conception et histoire

La technologie Anicolor a été développée par l’entreprise allemande Heidelberg et introduite en 2006. Cette étrange technologie d’impression offset est apparue sur les machines Speedmaster SM52 équipées d’un jet d’encre court. Il combinait les avantages de l’impression offset et numérique, offrant une qualité élevée et des changements rapides.

Histoire de l’Anicolor de Heidelberg

Avant Anicolor, Heidelberg avait développé des machines offset traditionnelles, mais celles-ci présentaient le sérieux inconvénient de temps de réglage et de matériaux élevés, notamment pour les petites séries. L’entreprise cherchait des moyens de réduire le coût de passage d’une commande à une autre, alors que le marché du début des années 2000 exigeait des séries plus courtes, des délais de traitement plus courts et une réduction des gaspillages.

L’objectif principal d’Anicolor était de :

- Réduire les temps de préparation à moins de 10 feuilles (au lieu de 100+ dans le décalage traditionnel).

- Pour éliminer l’utilisation d’ajustements complexes de l’alimentation en encre zonale.

- Atteindre une grande cohérence des couleurs et une précision d’impression avec un minimum d’erreur humaine.

L’utilisation d’un seul cylindre anilox rastérisé dans chaque unité d’encre a résolu simultanément de nombreux problèmes technologiques. En 2007, dans la brasserie Vetter à Heidelberg, nous avons croisé Anton Dyuzhenkov, propriétaire de l’imprimerie « Colour Formula ». Ce fut la première dans les pays de la CEI à acheter une machine à quatre couleurs avec Anicolor. Anton a parlé avec enthousiasme des résultats des tests et a affirmé que la machine était totalement dépourvue des inconvénients du procédé d’impression classique. Il vint faire des essais sur la nouvelle machine avant l’achat et prépara une plaque d’essai incroyablement complexe, qu’une machine à imprimer avec une machine de couleur ordinaire n’aurait jamais pu gérer.

Résultats du test d’impression

Premièrement, la machine était totalement dépourvue de problèmes de templation. Anton plaça sur la feuille d’un côté de grandes surfaces d’étanchéité avec de petits espaces blancs à l’intérieur. Et de l’autre côté – un petit élément de contrôle sur une feuille vierge, qui devait avoir une densité optique plus élevée.

Deuxièmement, la machine n’a pas de vis de réglage local pour les zones d’encre. Toutes les surfaces d’une feuille imprimée Anicolor ont la même densité optique. Il est possible de modifier le réglage global de l’alimentation en modifiant la viscosité de l’encre en augmentant ou diminuant la température des rouleaux, et cela dans une fourchette de 10 %. Ainsi, on peut dire que le procédé d’impression est strictement standardisé.

Troisièmement, la sortie des plaques est gérée par un dispositif CTP conventionnel, qui ne nécessite qu’une seule étalonnage. Après cela, l’influence humaine sur la qualité d’impression prend fin.

Quatrièmement, les premières générations de la machine n’étaient capables que d’imprimer en CMJN. Après 2008, l’impression à l’encre mixte a été introduite, et après quelques années supplémentaires, l’Anicolor est apparu sur la machine Heidelberg XL75.

Concurrents avant l’introduction de l’Anicolor

Avant l’avènement de cette technologie, les principaux concurrents de Heidelberg dans le segment à court terme étaient :

- Machines offset traditionnelles (Komori, KBA, Ryobi, Manroland)

- Caractérisée par une grande stabilité des couleurs et de faibles coûts de production pour les grandes séries, mais inefficace pour les petites commandes en raison de longs temps de réglage.

- Machines d’impression numérique (HP Indigo, Xerox iGen, Canon, Konica Minolta)

- Ils étaient autorisés à imprimer à partir d’une seule copie sans installation, mais étaient inférieurs au offset en termes de qualité, de coût sur des séries moyennes et de variété de matériaux à imprimer.

Inconvénients des concurrents d’Anicolor

- Le décalage conventionnel nécessitait des coûts importants d’installation et de correction des couleurs.

- L’impression numérique offrait moins de choix de papiers, les encres étaient moins durables et le coût de production était plus élevé pour les séries moyennes (500-2000 exemplaires).

- Les systèmes hybrides (tels que Heidelberg Quickmaster 46-4 DI, Speedmaster SM74 DI, Ryobi 3304 DI) avec des unités laser dans chaque unité, bien qu’ils réduisent le temps de montage, restaient inférieurs à ceux d’Anicolor en termes de vitesse et d’économie, tandis que les plaques polyester Presstek étaient également inférieures en qualité.

Avantages de l’Anicolor

- Mise à disposition minimale – 6 à 10 feuilles de papier par mise à préparer.

- Réglage automatique de l’alimentation de l’encre – pas de réglages de zones compliqués.

- Haute stabilité des couleurs – couleur parfaite dès le premier tirage. L’impression offset pouvait désormais être exempte d’erreurs humaines, calibrée et standardisée.

- Économique – le coût d’impression est similaire à celui du décalage traditionnel pour les tirages moyens. Mais Anisolor est capable d’imprimer rapidement des tirages courts de 50 ou 100 feuilles, ce qui serait peu rentable pour une imprimante offset conventionnelle.

- Compatible avec les papiers offset classiques – sans les limitations de l’impression numérique. L’alimentateur de feuilles SM52 est le distributeur de feuilles d’une presse conventionnelle, capable d’imprimer jusqu’à 15 000 feuilles par heure.

Différences clés entre KBA Gravuflow et Heidelberg Anicolor

| KBA Gravuflow | Anicolor de Heidelberg | |

| Type d’impression | Décalage | Décalage d’eau avec unité d’encrage courte |

| Principe de | Utilise un rouleau anilox et un système de dosage d’encre via des cellules | Utilise un rouleau anilox mais sans contrôle de zone de l’alimentation en encre. |

| des couleurs | Élevé, car il n’y a pas de solution | Élevé, grâce à une répartition uniforme et uniforme des couleurs |

| Mise en | d’installation faibles | Faibles coûts d’installation (6 à 10 feuilles) |

| Inconvénients | Nécessite des plaques spéciales Toray sans eau et des conditions de fonctionnement particulières.

Les encres coûtent plus de deux fois plus que les encres conventionnelles et sont très rarement disponibles |

Plus chères que les encres traditionnelles à décalage, mais moins chères que la technologie numérique pour les séries moyennes |

Anicolor a représenté une avancée majeure, occupant une niche entre offset et numérique, permettant aux imprimeurs de gérer des séries courtes à moyennes sans sacrifier la qualité et à un coût moindre.

Il est important de noter que cette technologie existe toujours aujourd’hui. La machine Heidelberg XL75 Anicolor était toujours exposée à la DRUPA 2025.