Notre histoire aujourd’hui concerne une machine d’impression offset alimentée en feuille qui n’était pas destinée à vivre une vie longue et heureuse. Il a été produit pendant une très courte période – de 1984 à 1994 – mais il est notable par le fait qu’il s’agissait d’une tentative de Heidelberg de s’implanter sur un marché alors encore à ses débuts – le prix de l’impression d’accent à une ou deux couleurs – et de concurrencer les duplicateurs bon marché.

Elle peut être considérée comme la précursrice des solutions modernes d’impression numérique, la dernière génération portant le nom de Heidelberg Versafire. Bien sûr, pour atteindre les positions actuelles, Heidelberg a encore un long chemin à parcourir avec ses expériences Quickmaster 46-4 DI, plus tard avec la Kodak NexPress et déjà dans les années 2010 avec la Ricoh Digimaster, mais toutes ces séries machines trouvent aussi leurs racines dans l’impression offset.

Où tout cela a-t-il commencé ?

Tu as probablement compris maintenant. Nous parlons de la série Heidelberg T-Offset, de petits duplicateurs de 28×39 cm capables de fonctionner à des vitesses allant jusqu’à 10 000 feuilles par heure.

Jusqu’au début des années 80, Heidelberg avait déjà de l’expérience dans la niche des petits caractères. Mais la seule machine à imprimer, GTO, était trop peu automatisée et plutôt encombrante pour le bureau, et progressivement de nouveaux acteurs inattendus venus des marchés américain et japonais – Hamada, Ryobi, AB Dick – ont commencé à apparaître dans la niche de l’impression d’accent. C’est au début des années 80 que les salons de photocopie, spécialisés dans l’impression de chèques, de formulaires, de billets. Ils étaient simples, faciles à entretenir et ne nécessitant pas de conditions particulières, ils prospéraient.

L’avantage de ces photocopiers était qu’ils ne nécessitaient pas de locaux immenses ni d’équipements de haute précision. Il pourrait être ouvert près du consommateur – même dans une maison voisine ou dans une rue animée. Une banque ou un grand bureau pourrait avoir sa propre salle d’impression pour la documentation.

Bien sûr, Heidelberg comptait sur le succès de la nouvelle machine. Des bus de démonstration étaient envoyés aux clients du monde entier, dans lesquels les opérateurs leur montraient l’ensemble du processus d’impression – de la fabrication des plaques à la découpe.

Une machine polyvalente pour les courtes courses

L’idée d’une production d’impression rapide et à bas coût a été activement adoptée par les fabricants de plaques pour l’impression. Les matériaux pouvaient être éclairés dans un cadre de copie au format petit et développés dans un processeur compact. Cela facilitait la prise de photographie de l’original, qui n’avait même pas besoin d’être rasterisée, et la production immédiate d’une plaque pour celui-ci.

Unité d’encre

Les exigences pour la machine à encre d’une telle machine diffèrent également de celles des machines grand format. Il n’y a pas de grandes zones à sceller. Tout ce dont il faut à la machine est de dérouler l’encrier d’impression de façon uniforme.

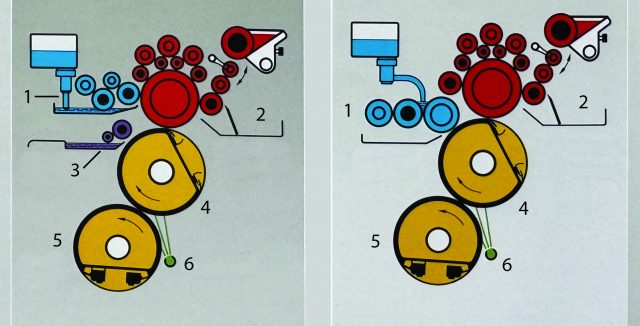

Dans le déplaisir en T de Heidelberg, un système d’encre totalement inhabituel est utilisé. L’encre a été roulée sur la plaque par… Un seul rouleau de grand diamètre – sa taille était la moitié du diamètre du cylindre à plaques.

Le schéma de l’unité d’encre faisait que le flux de peinture était divisé en deux courants. Seuls trois rouleaux alimentaient toute l’encre du cylindre du conduit vers le rouleau moleté. En même temps, les sept autres rouleaux étalaient simplement et nivelaient la peinture moletée sur la surface du grand rouleau moleté.

Unité d’amortissement

Selon la plaque d’impression utilisée, la machine pouvait avoir l’un des deux types d’unités d’amortissement.

1. Unité combinée – l’amortissement n’était pas appliqué à la plaque, mais au grand rouleau en caoutchouc. À sa surface était créé un film « encre – eau » dans la proportion requise, appliqué sur la plaque en feuille. La conception d’une telle machine d’impression comprenait plusieurs autres rouleaux, que vous ne trouverez pas dans les machines modernes. Celles-ci remplissaient la fonction de gravure de la plaque en feuille.

2. Unité d’amortissement séparée conventionnelle avec des rouleaux en tissu formant le film « encre – eau » sur le cylindre de plaque.

La construction de la machine à imprimer

Malgré son apparente légèreté, la machine était précise et conçue pour un fonctionnement à long terme.

Les cylindres de plaque et d’impression étaient coulés en alliage d’acier, tandis que le cylindre de couverture décalé était creux à l’intérieur et en aluminium.

Les cylindres étaient équipés de bagues anti-bandes, ce qui augmentait la stabilité de la machine et permettait d’obtenir une très grande qualité de points. Mais surtout, les cylindres étaient montés sur des roulements à aiguilles coniques sans dégagement, comme dans les grandes presses multicolores. La construction de ces roulements assez coûteux est très précise et presque sans use.

Les pinces en acier avec des tampons en polyuréthane remplaçables pouvaient être réparés et les usées facilement remplaçables.

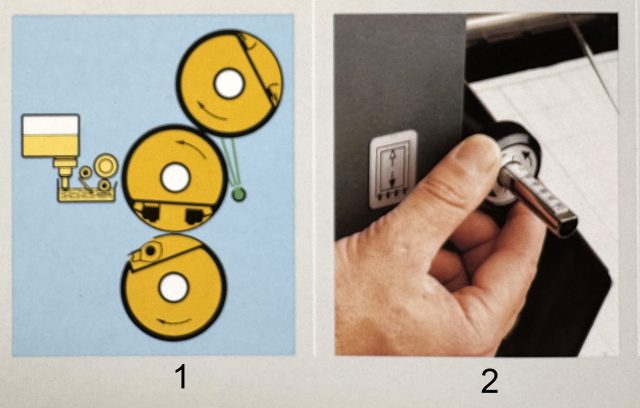

Le cylindre décalé était équipé d’un dispositif de lavage rapide utilisant un rouleau spécial à faible densité de matériau. Elle est illustrée dans la figure ci-dessous (1). Son caoutchouc était uniquement conçu pour utiliser des matériaux respectueux de l’environnement. Lorsque l’imprimeur essayait de laver la machine avec de la paraffine bon marché, le rouleau changeait de structure et gonflait. Remplacer le rouleau était assez coûteux, et avec le temps les imprimantes sont revenues à rincer la toile offset avec un chiffon classique…

Alimentation et livraison

L’alimentation en feuilles s’effectuait du côté étroit.

Il existait deux versions, différant dans la conception de la livraison. Ils différaient en ce que le TOK avait un empileur de plateaux, tandis que le TOM avait une table pouvant être déposée au sol.

Accessoires

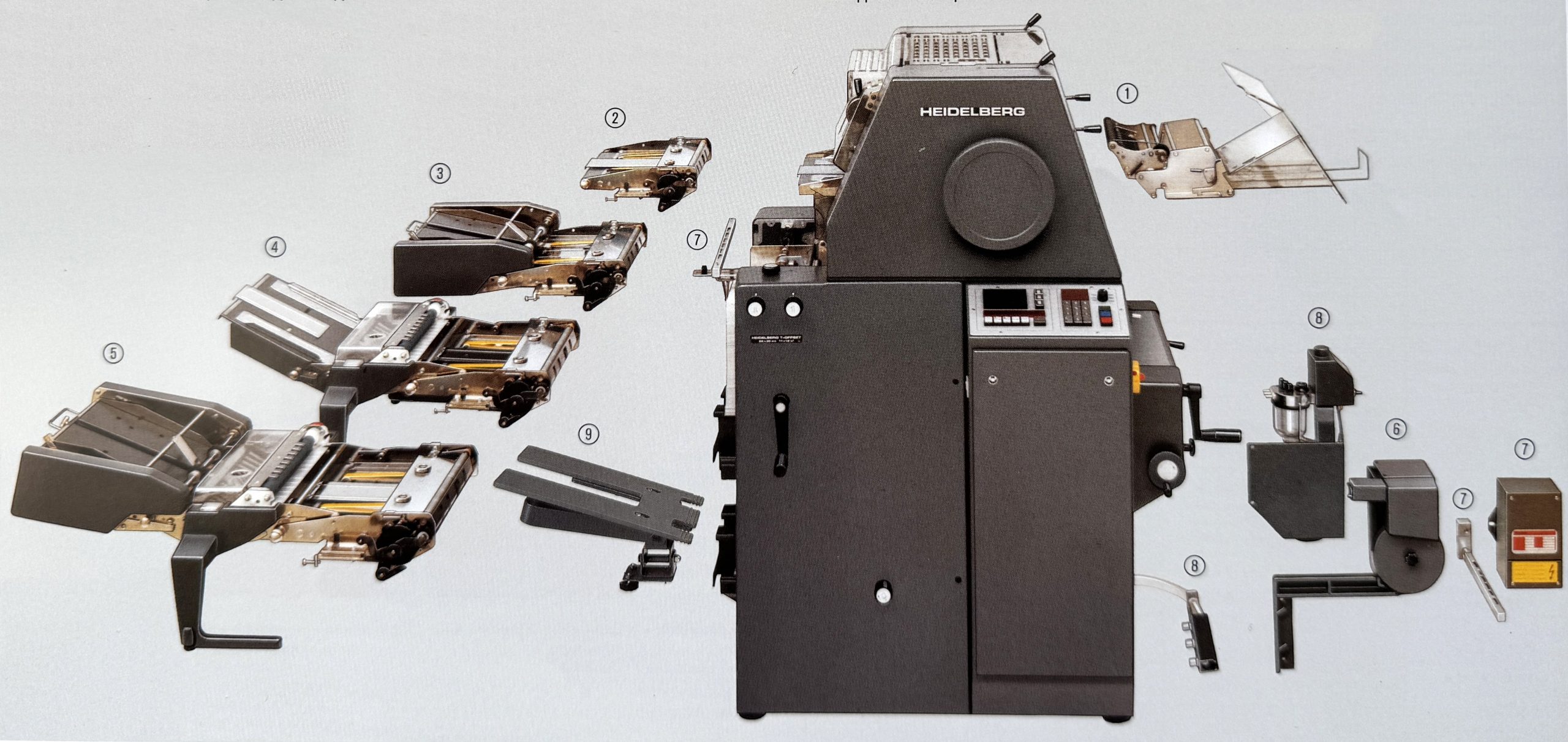

C’est la partie la plus intéressante de notre critique. La série T-Offset a été conçue comme la base des boutiques de photocopies, dont l’équipement peut rapidement remplir n’importe quel travail. C’est pourquoi une liste impressionnante d’équipements optionnels a été préparée pour les machines.

Ce n’est pas tout. La machine à imprimer pouvait être reliée à un trieur comportant 60 ou 120 étagères. Au total, jusqu’à 10 tours avec jusqu’à 600 étagères pouvaient être connectées en ligne à la machine ! Il faut admettre que dans cette configuration, la ligne d’impression ressemble déjà à des machines d’impression numériques modernes avec des trieurs.

Mais l’équipement optionnel le plus incroyable de la machine Heidelberg T-Offset était le dispositif d’exposition de plaques en ligne fabriqué par Bacher. À l’aide d’un plateau d’alimentation, un original papier était inséré dans l’appareil. Il y a été photographié, exposé sur une plaque spéciale contenant de l’argent, développé et introduit dans la machine.

Avantages et inconvénients

Heidelberg réussit à créer le meilleur dupliqueur d’impression offset de sa catégorie, qui devait remplacer dignement la célèbre machine à presse typographique Tiegel. Elle était aussi automatisée que possible, ce qui, au milieu des années 1980, ressemblait à une norme d’impression émergente.

L’unité d’encre produisait rapidement des tirages de qualité en aussi peu que 50 feuilles. La longueur de la circonférence du grand rouleau moleté dépassait la longueur de la surface à imprimer, et le templation était complètement supprimée. La petite capacité d’encre permettait un ajustement rapide pour les nouveaux travaux. Mais le fonctionnement montrait les inconvénients sérieux d’avoir un seul rouleau colorié moleté. Le moindre dommage au rouleau, pouvant être causé par un objet étranger, entraînait un défaut d’impression. Le rouleau était très cher et difficile à remplacer.

Malgré la présence d’une liste impressionnante de périphériques, le réglage des plaques n’était pas entièrement automatisé. La machine comprenait à la fois une barre de serrage rapide, qui devait être fermée avec un outil spécial, et une barre avec crochets. La machine pouvait insérer et serrer automatiquement uniquement la plaque non perforée. Le système automatique complet de changement de plaques pour tous types de matériaux de plaques ne pouvait pas être installé sur la machine.

Plaques courantes lors de l’impression accidentelle

1. Plaque d’impression en aluminium avec bord droit ou bord perforé. Pas de perforation 12,5 mm, diamètre de perforation 4,5 mm. La norme était largement diffusée et s’appelait « International ». Les plaques sont encore aujourd’hui le matériau de forme le plus courant en impression offset.

2. Plaque d’impression en aluminium avec bord perforé. La hauteur de la perforation est de 12,7 mm. Diamètre de perforation – 4 mm. Cette norme de perforation portait le nom de « Pinbar ». Méthode d’exposition : appareil photo suivi de gravure. Résistance de circulation – jusqu’à 10 000 impressions.

3. Plaque d’impression en aluminium avec bord perforé. Pas de perforation : 29,6 mm. Largeur de perforation – 5,5 mm. Méthode d’exposition – appareil photo avec gravure ultérieure. Résistance de circulation – jusqu’à 10 000 impressions.

4. Plaque d’impression en polyester basée sur une couche de copie contenant de l’argent. Exposé par procédé photographique direct. Il était possible de l’utiliser avec un bord perforé. Résistance de circulation – environ 20 000 impressions.

5. Plaque d’impression en papier avec bord non perforé. Fabriqué par imprimante laser ou photocopieuse, mais nécessitant une gravure à l’oxyde de zinc. Résistance d’impression – jusqu’à 7 à 10 000 impressions.

6. Plaque d’impression en papier avec bord non perforé. Imprimabilité – jusqu’à 3 000 impressions. Produit sur une copieuse ou une imprimante laser.

Conclusions

Mais surtout, la machine n’était pas du tout adaptée pour imprimer des œuvres rasters multicolores, où une correspondance exacte des couleurs était requise. Il a été conçu comme un complément à une machine multicolore. Ainsi, les possibilités du T-Offset de Heidelberg restaient très limitées.

Le format de la machine était le même que celui des anciennes machines Tiegel typographiques – 28×39 cm. Mais bientôt, tout le monde a découvert que c’était gênant et qu’il ne correspondait à aucune autre machine à imprimer. La nouvelle machine ne pouvait pas fonctionner en tandem avec les formats 34×46 cm et 36×52 cm du GTO de Heidelberg.

Évidemment, Heidelberg s’appuyait sur la série T-Offset de machines d’impression, mais la grande quantité d’équipements périphériques produits, tels que divers alimentateurs et trieurs, rendait la machine déraisonnablement coûteuse. De plus, la solution s’est révélée contraignante en raison du système mal conçu de roulage d’encre et du système non automatisé de réglage des plaques.

Après dix ans de production, la série a été arrêtée en 1994. Mais Heidelberg n’a pas abandonné la production d’équipements pour la niche d’excitation, et le modèle T-Offset a été remplacé par une autre machine, la Quickmaster 46, où les ingénieurs ont beaucoup travaillé sur les erreurs.

Photos utilisées de sources publiques et de documents de Heidelberger Druckmaschinen AG