L’histoire de la première machine Heidelberg K-offset est presque une histoire policière. Mais c’est très révélateur car cette histoire se répète encore aujourd’hui.

Il est intéressant de noter qu’aujourd’hui Heidelberg est reconnue comme le leader mondial incontesté des machines offset à feuilles. Mais le fait demeure que, parmi tous les grands acteurs du marché, cette entreprise fut la dernière à produire des machines à décalage….

Quand tout dans la vie semble exactement comme il se doit

Enfin, le succès semble à portée de main

N’oublie pas, garçon,

Regarde par-dessus ton épaule,

Parce que les choses ne restent plus jamais les mêmes

(Alan Price. Regarde par-dessus ton épaule. 1971)

J’ai mis le couplet de cette chanson célèbre dans l’épigraphe pour une raison. L’histoire est toujours en spirale. C’est dans la nature humaine de se baigner dans les rayons de la gloire, sans remarquer que le monde a déjà changé, et bientôt quelqu’un d’autre prendra toutes vos réussites. L’ère de l’impression numérique approche, et les fabricants de produits « classiques » devraient toujours se tourner autour de lui pour s’assurer qu’ils ne tombent pas rapidement dans l’oubli.

Dans le chapitre précédent, je ne me suis pas contenté de décrire la personnalité de M. Hubert Sternberg. Pour compléter l’histoire, il fallait que je commence par lui, pour montrer son importance et son influence sur l’impression européenne, avant d’aborder les machines elles-mêmes. J’ai toujours été intéressé par une histoire cohérente. Ce qui est encore plus fascinant est le processus de suivre l’ensemble du parcours parcouru par l’entreprise avant de révéler la prochaine solution à grande vitesse lors de DRUPA 2024.

La Schnellpressenfabrik avait un énorme avantage : l’équipement était fiable et facile à utiliser. À sa manière, la ville de Heidelberg eut aussi de la chance : elle ne fut pas détruite pendant la guerre, contrairement à la ville voisine de Mannheim. L’usine resta également intacte, et ce n’est que grâce à l’opposition active de M. Hubert Sternberg qu’elle ne fut pas fermée et exportée en Europe de l’Est en réparation.

L’équipement lui-même n’avait pas besoin d’être amélioré – la technologie de la typographie avait été perfectionnée. Il semblerait que l’usine devrait simplement produire des machines, répondre à la forte demande du marché, et ne pas penser à l’avenir. Les machines se vendaient à un tel rythme que très vite la question de l’expansion de la production se posa. Comme le développement à Heidelberg elle-même n’était pas possible faute d’espace, un site situé à 15 kilomètres, dans le village de Wiesloch, a été acheté. On ne peut qu’imaginer ce que cela signifiait pour l’Allemagne d’après-guerre – en 1957, la nouvelle usine fut mise en service et le nombre d’employés passa de 850 à 5 000 en seulement quelques années !

Ainsi, dans la seconde moitié des années 50, la Schnellpressenfabrik Heidelberg devint le leader incontesté de la production d’équipements d’impression typographiques – une direction qu’elle avait suivie pendant les cent dernières années de son existence.

Et c’est là que le plaisir commence.

À la fin des années 1950, l’impression lithographique offset avait commencé à gagner en popularité grâce à de nombreux avantages. Cela permettait d’imprimer sur une gamme beaucoup plus large de papiers différents à grande vitesse, et surtout, le coût par impression sur de longues séries était bien plus bas. La technologie de production des plaques décalées avait encore beaucoup de chemin à parcourir grâce à l’invention d’une couche de copie durable, les plaques bimétalliques et trimétalliques, mais la tendance était bien là. La nouvelle façon d’imprimer laissait peu de place à l’impression typographique traditionnelle avec son moulage de lignes sur linotype, une production longue et coûteuse de clichés, et un processus extrêmement complexe de sécurisation et d’impression d’œuvres en couleur à partir de ces clichés.

Et imaginez maintenant une telle force majeure : notre héros, une usine de la ville de Heidelberg, vient d’investir dans une nouvelle production. En 1957, la première exposition DRUPA eut lieu, au cours de laquelle la société connut un succès triomphant et se fit de nouveau connaître en Europe, en Amérique et même au Moyen-Orient. Et en même temps, une toute nouvelle technologie dans laquelle l’entreprise n’avait aucune expérience était à grands pas !

Au plus haut niveau de la direction, Sternberg avait des associés fidèles. M. Arthur Büttner était chef concepteur, et ils partageaient près de 50 ans d’expérience chez Schnellpress. C’est Büttner qui a dirigé le développement de la T-platen et de la presse cylindrique OHC. Des presses rotatives utilisant des plaques de relief avaient récemment été ajoutées à l’arsenal Schnellpress, mais les marketeurs enquêtant sur le marché avaient déjà compris que l’impression en typographie allait bientôt connaître un fort déclin. L’un de ceux qui avait l’expérience et réalisait que l’avenir était décalé était M. Willy Jeschke. Il a rejoint Heidelberg en provenance de Faber & Schleicher (anciennement MAN) en 1956. Il fut bientôt rejoint par le Dr Wolfgang Zimmermann, et le jeune homme allait pousser Herr Sternberg à prendre une décision radicale : construire une machine d’impression offset !

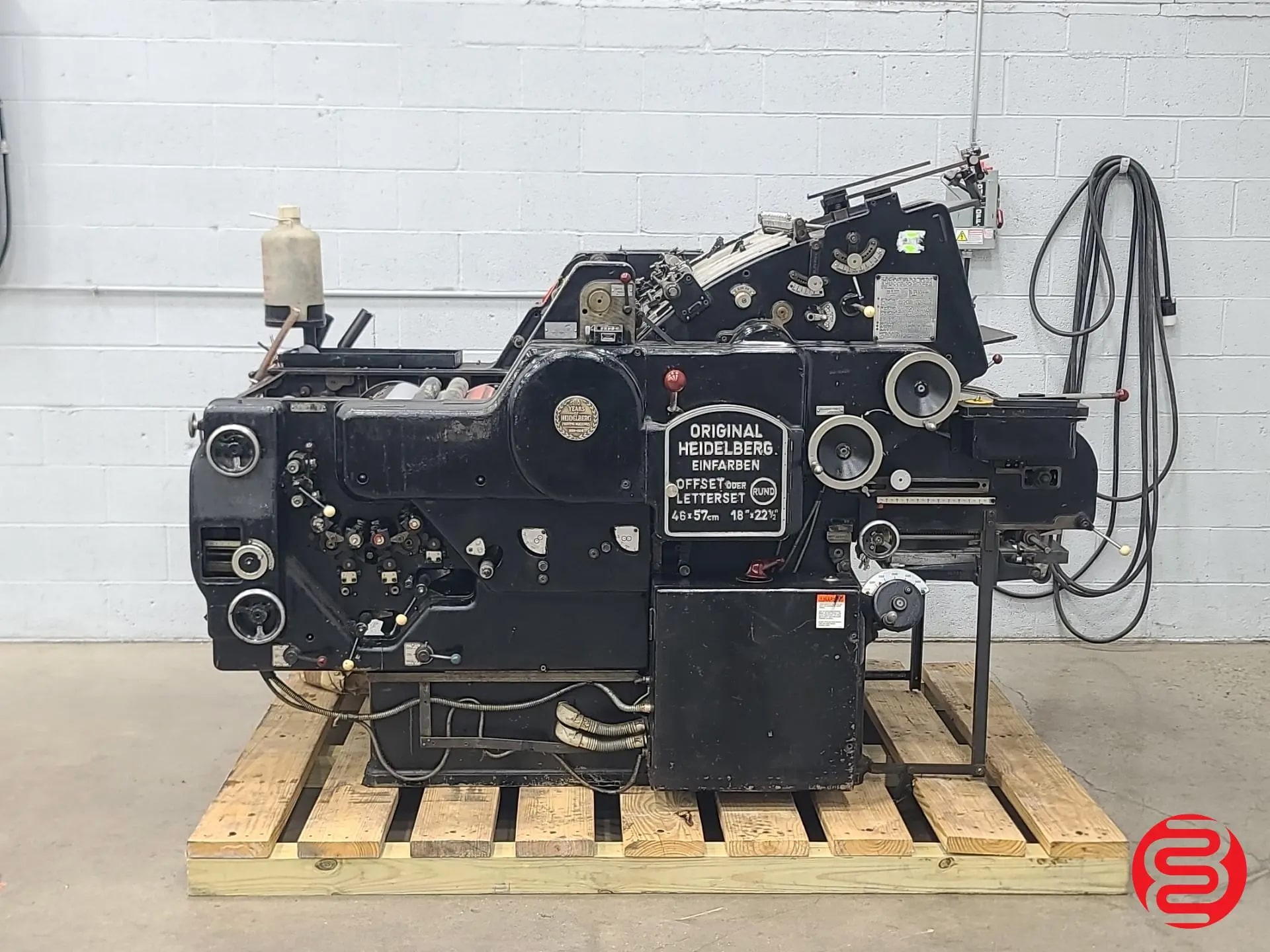

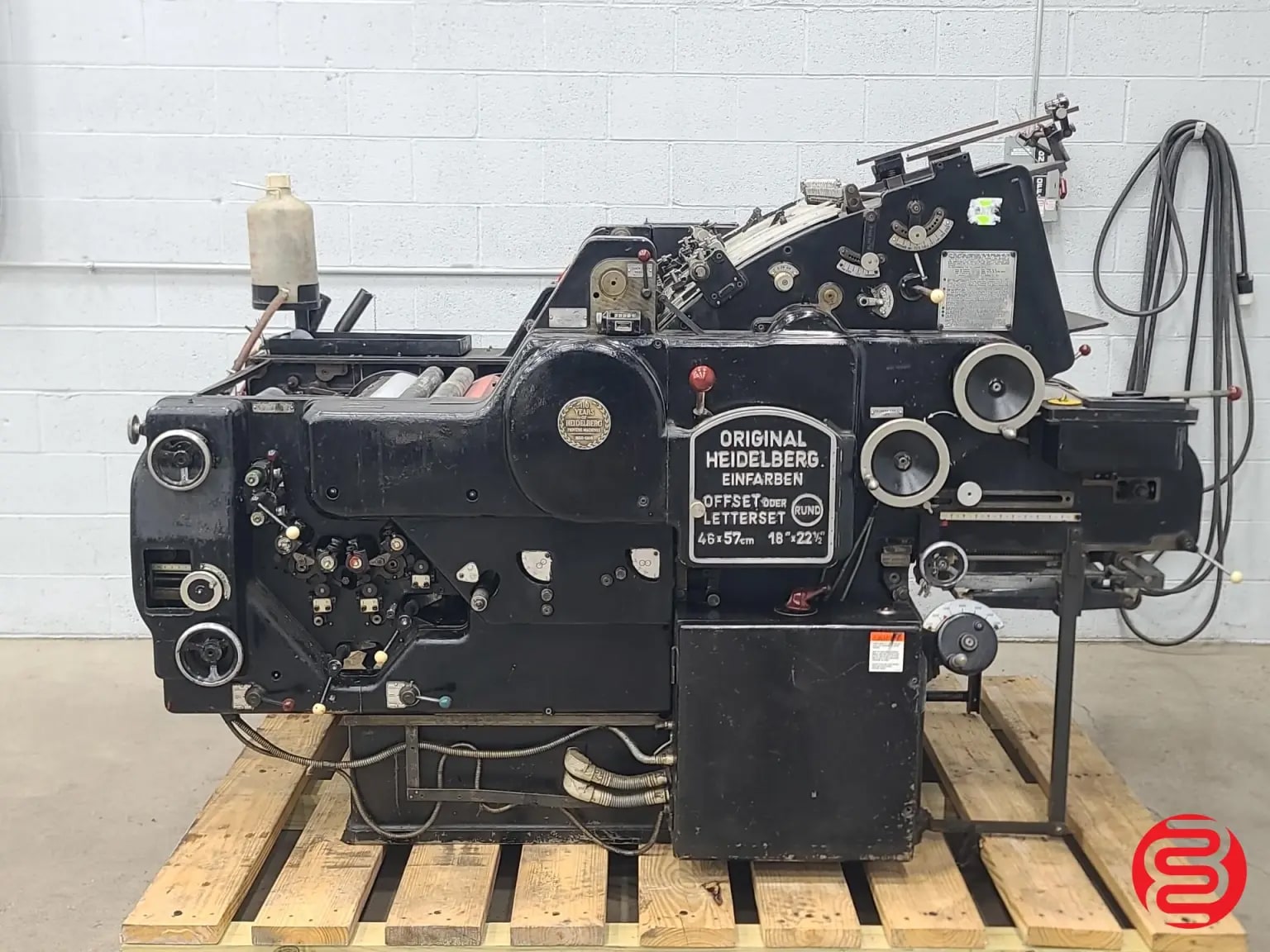

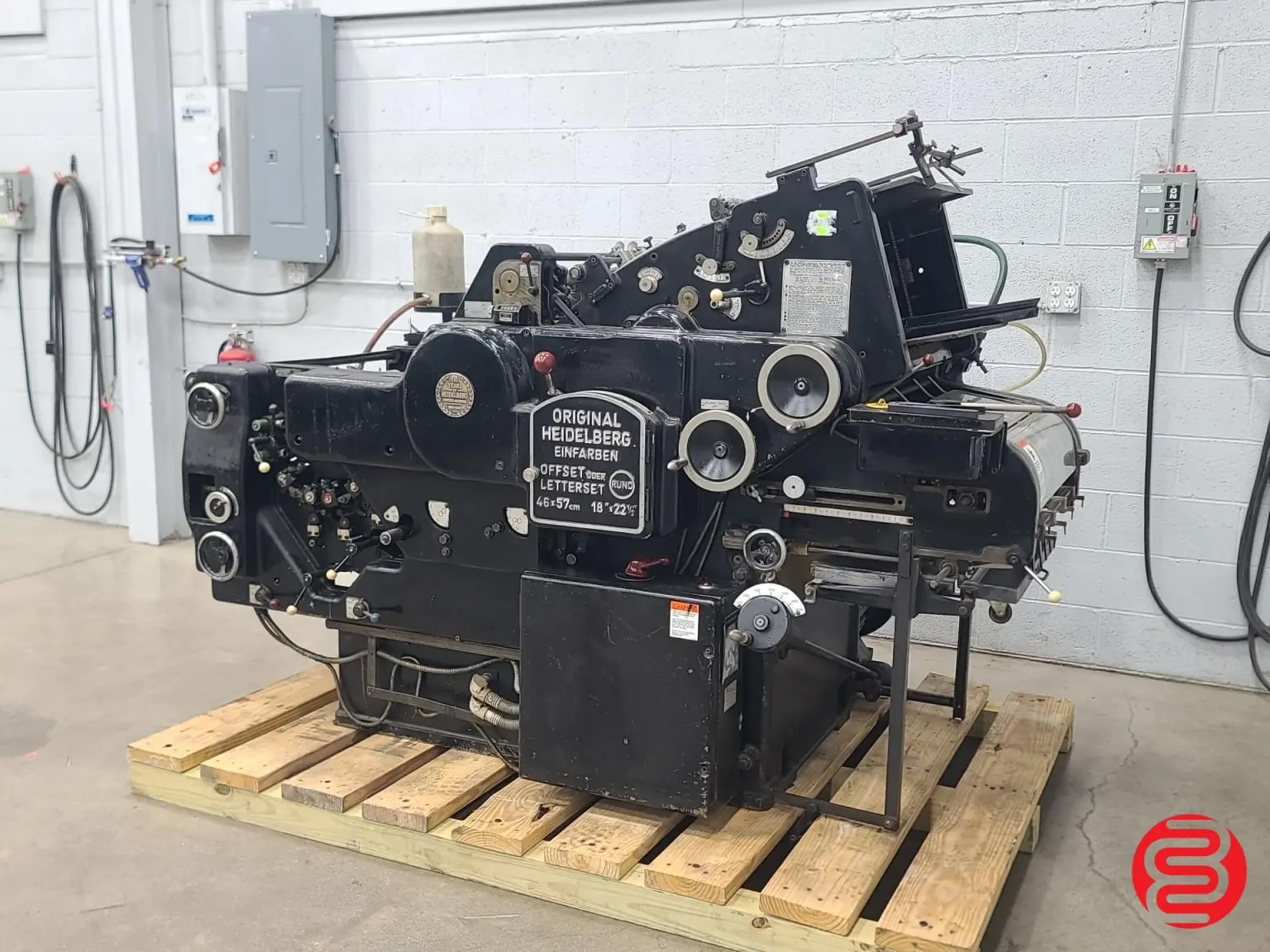

La photo montre la machine typographique « classique » Heidelberg OHZ, qui a ensuite été produite sous l’acronyme SBG. Souviens-toi de ce à quoi ça ressemblait. Pour que le PDG ne soupçonne rien, il a été décidé de développer le nouveau modèle en secret. Les jeunes entraîneurs prenaient un grand risque : si la nouvelle machine tombait en panne, ils seraient licenciés sans honneur. Mais s’ils réussissaient, cela définirait leur carrière pendant de nombreuses années. En regardant vers l’avenir, c’est exactement ce qui s’est passé.

La nouvelle machine Heidelberg à décalage K devrait être similaire aux machines « noires » ordinaires.

La légende veut que Hubert Sternberg ignore, jusqu’à la dernière minute, quel type de nouveau modèle les nouveaux concepteurs développaient. Lors de fréquentes visites à l’atelier, il aperçut une machine de forme similaire à la classique Original Cylinder. Mais c’était une machine très différente.

Tout le monde s’attendait à la colère de Herr Sternberg, mais contre toute attente, tout le monde aimait la machine à l’exposition. La nouvelle machine a éclipsé toutes les nouveautés de l’impression typographique, et en moins d’une semaine, un nombre incroyable de contrats ont été signés pour ce nouveau modèle.

La machine s’est révélée si simple, fiable et de haute qualité qu’après une petite refonte en 1965, la K-Offset est restée en production jusqu’en 1986, date à laquelle, au moment de son achèvement, environ 40 000 machines avaient quitté l’usine de Wiesloch, en Allemagne.

Quelles idées techniques ont été utilisées dans cette machine ?

Il est maintenant temps de parler de la machine elle-même. La machine d’impression offset Heidelberg KOR a intégré plusieurs idées techniques clés et innovations qui ont contribué à son succès. Ces idées visaient à la fois à améliorer la qualité d’impression et à accroître la productivité de la machine. En voici quelques-unes :

1. Conception compacte

1. Conception compacte

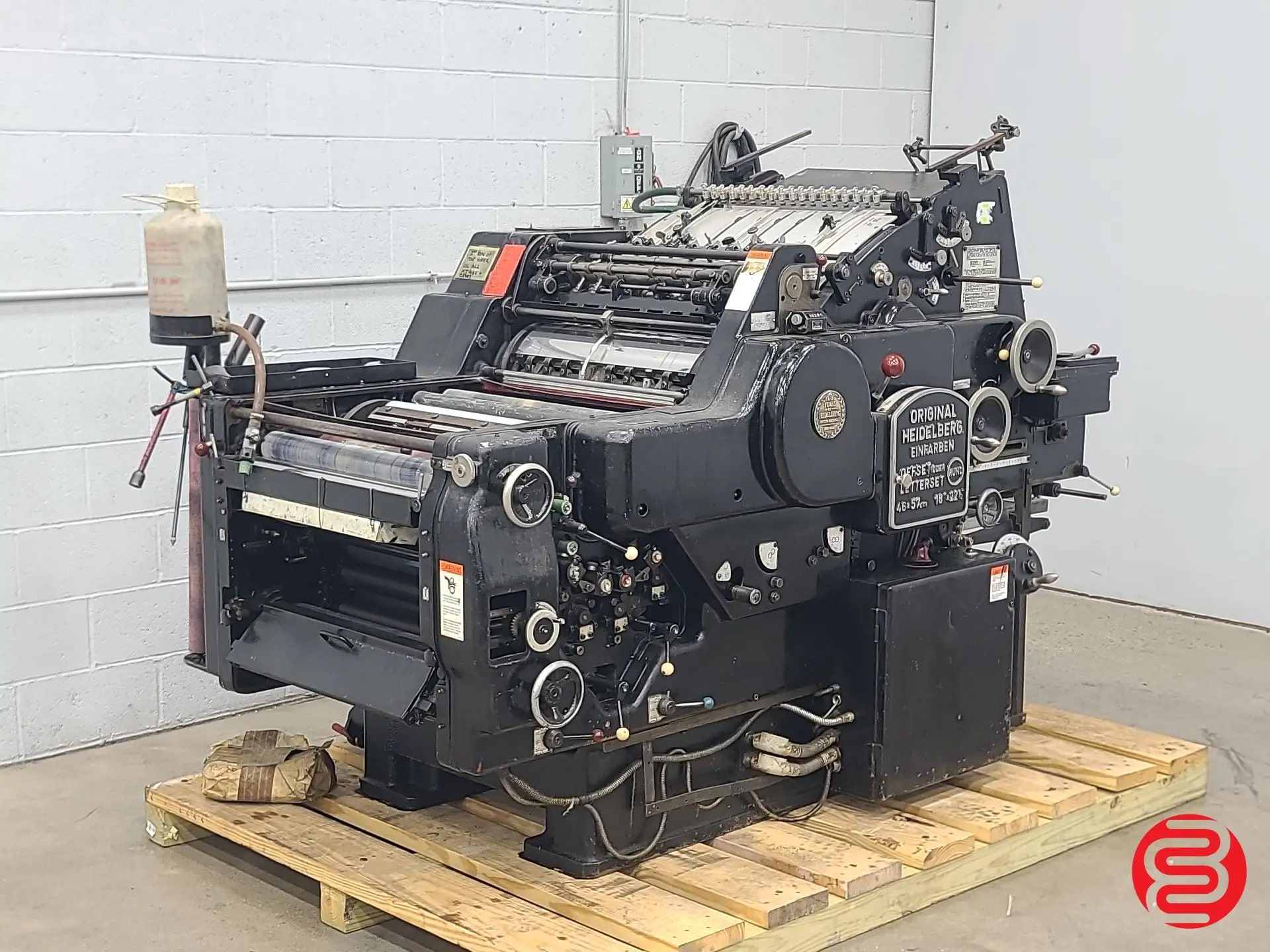

L’unité d’impression du KOR de Heidelberg n’était pas positionnée verticalement, comme dans les machines modernes, mais… horizontalement. La machine était étonnamment facile à entretenir – pour laver les rouleaux, poser la plaque, charger le papier. Il était un peu difficile de changer les rouleaux, mais cette procédure n’était pas très fréquente.

La machine n’était pas aussi encombrante que celles des concurrents de l’époque. Elle a été conçue pour des clients qui avaient auparavant été clients du Creuset et de l’OHT, et la nouvelle machine n’intimiderait pas les imprimeurs par son design inhabituel. Le design compact raccourcissait également le passage du papier dans la machine, le rendant moins susceptible de se froisser et améliorant la qualité d’impression.

2. Unité de décalage court

L’une des principales innovations de KOR fut l’« unité à décalage court » (Kurz Offset-Rotation), qui donne son nom au modèle. L’idée était de minimiser la distance entre le point de pression de la plaque et des cylindres décalés et le point de pression suivant des cylindres décalés et d’impression. La solution d’atténuation a eu le temps d’évaporer à la surface de la couverture décalée après séparation de l’émulsion.

3. Impression facile en couleur

La machine utilisait une unité d’encre absolument nouvelle, qui offrait une distribution de l’encre plus uniforme sur la surface de la plaque d’impression et donc une meilleure qualité d’impression.

La machine d’impression offset Heidelberg KOR utilisait un amortisseur en tissu moelleux qui était traditionnel à l’époque. Ce type est également appelé unité d’amortissement en tandem. Cette technologie a perduré jusqu’en 1995, lorsque Heidelberg a complètement abandonné les rouleaux en peluche au profit de la technologie Alcolor.

4. Automatisation des processus

La génération suivante du KOR comprenait des éléments d’automatisation, un terme nouveau dans la technologie à l’époque. La machine était équipée de systèmes de contrôle automatique de la livraison des feuilles. L’automatisation permettait également de configurer la machine plus rapidement pour différents tirages et types de travaux.

5. Résistance à l’usure

De nombreuses machines à imprimer de Heidelberg ont survécu à ce jour grâce à une caractéristique très importante :

L’entreprise a toujours accordé une grande attention à la qualité des matériaux : la machine peut coûter plus cher, mais l’entretien quotidien sera moins cher.

Cela a toujours été le cas, et j’espère que cela continuera à l’avenir. La machine KOR était un représentant reflétant cette idéologie. La machine utilisait des matériaux résistants à l’usure pour des composants clés tels que les cylindres et les rouleaux. Cette technologie assurait la longévité de l’équipement et réduisait le besoin de réparations fréquentes. Bien que personne ne se souvienne des noms des machines produites par les concurrents, ce modèle KOR est toujours en service dans de nombreux imprimeries.

6. Polyvalence d’utilisation

6. Polyvalence d’utilisation

Le Heidelberg KOR a été conçu pour être une machine polyvalente, capable de gérer une grande variété de tailles de papier et de types de travail. Cela incluait la possibilité d’imprimer sur des matériaux de plus en plus épais, ce qui le rendait adapté à une variété d’applications, allant des livres et magazines conventionnels aux emballages.

7. Intégration avec l’impression typographique traditionnelle

La nouvelle série correspondait au format des autres machines de Heidelberg. Il avait le même alimentateur et la même livraison auxquels l’imprimante était habituée. La machine pouvait donc être utilisée en combinaison avec des presses typographiques traditionnelles. Cela était important pour les imprimeurs qui adoptaient de nouvelles technologies mais n’étaient pas encore prêts à abandonner complètement les anciennes méthodes d’impression.

8. Facilité d’entretien

La machine a été conçue pour être facile à entretenir et minimiser les temps d’arrêt. Les concepteurs ont veillé à l’accès facile aux composants principaux et à leur remplacement rapide. Et l’accès est vraiment facile et pratique !

Ces idées techniques et d’autres ont permis au KOR de Heidelberg de rester à la chaîne de montage pendant 25 ans, et de devenir l’une des machines d’impression offset les plus réussies de son époque.

Caractéristiques principales :

KORD de Heidelberg (Décalage Kleine-Rotation)

- Format imprimé :

- Le format standard de la feuille KORD est de 360 × 520 mm.

- Le format maximal de la plaque d’impression est de 370 × 540 mm.

- La taille minimale de la feuille est d’environ 100 × 180 mm.

- Performance :

- Vitesse d’impression – jusqu’à 6 000 impressions par heure, ce qui le rendait assez productif pour son époque.

- Nombre de couleurs :

- Une seule unité d’impression. L’impression multicolore nécessitait plusieurs passages de papier dans la machine.

- Système d’amortissement :

- Le modèle KORD utilisait un système d’amortissement séparé comme le KOR original, ce qui assurait un processus d’impression stable.

- Automatisation :

- Le modèle était équipé de plusieurs fonctionnalités automatisées, telles que l’alimentation automatique du papier et un système de contrôle de l’encre, ce qui simplifiait grandement le travail de l’opérateur.

KORS de Heidelberg (Norme de rotation de décalage Kleine)

Le Heidelberg KORS était une modification du KORD avec un format imprimé élargi.

Caractéristiques clés :

- Format imprimé :

- La taille standard de la feuille pour le KORS est de 460 × 570 mm, ce qui est légèrement plus grand que le KORD.

- La taille maximale de la plaque d’impression est de 450 × 570 mm.

- La taille minimale de la feuille est similaire à celle du KORD, soit environ 100 × 180 mm.

- Performance :

- La vitesse d’impression peut également atteindre 6 000 impressions par heure.

- Nombre de couleurs :

- Comme la KORD, la KORS était une machine monocolore. Le format plus grand le rendait mieux adapté à la réalisation de tâches complexes.

- Système d’amortissement :

- Un système d’amortissement distinct a également été utilisé.

- Automatisation :

- Le modèle KORS disposait également de fonctionnalités automatisées similaires à celles utilisées dans le KORD.

Quelles autres machines d’impression offset existaient sur le marché à cette époque ?

Bien que l’impression lithographique par transfert offset soit connue depuis plus de cent ans, elle a été utilisée dans l’art. Mais au milieu des années 1950, plusieurs modèles de machines d’impression sont apparus sur le marché offset, obligeant Heidelberg à réfléchir sérieusement :

- Roland Favorit (Roland Offsetmaschinenfabrik Faber & Schleicher)

La Roland Favorit fut l’une des premières machines d’impression offset à succès produites par Faber & Schleicher. Cette machine est devenue populaire grâce à sa fiabilité et à la qualité d’impression. - Intertype

HarrisHarris (plus tard Harris-Seybold) était une entreprise américaine, l’une des premières à produire des machines commerciales à offset avec succès. Harris Intertype a produit divers modèles pour l’impression offset à toile et à feuilles, largement disponibles sur le marché. - Miehle Vertical V-50 (Miehle Printing Press & Manufacturing Co.)

Miehle était réputée pour ses machines d’impression de haute qualité. Dans les années 1950, elle a commencé à produire des machines d’impression offset telles que le Miehle Vertical V-50. Il est devenu populaire pour ses performances et sa précision. - Davidson Dualith

La machine d’impression offset compacte fabriquée par Davidson était largement utilisée dans les petits ateliers d’impression et pour l’impression commerciale. Ces machines étaient réputées pour leur accessibilité financière et leur facilité d’utilisation. - Solna 125

Solna, une entreprise suédoise, était connue pour ses petites machines d’impression offset économiques. La Solna 125 fut l’un des premiers modèles reconnus pour sa compacité et son prix abordable.

Le succès de ces machines a contribué à la popularité croissante de l’impression offset, qui a progressivement commencé à remplacer l’impression typographique traditionnelle.

Pour conclure, je veux apporter une vidéo montrant à quel point la machine KOR était confortable à utiliser. Il existe encore des entreprises qui connaissent et aiment cette machine. Même si plus de 40 ans se sont écoulés depuis son arrêt.

Photos prises à partir de https://www.boggsequipment.com/ et British Typpress

Également disponible sur Medium.com

1. Conception compacte

1. Conception compacte 6. Polyvalence d’utilisation

6. Polyvalence d’utilisation