Dans le monde de l’impression, les années 1980 furent une ère de transformation, lorsque la mécanique et le travail manuel commencèrent à céder la place à la technologie numérique. L’un des symboles de cette révolution fut la gamme de contrôles d’impression numérique CPC (Central Printing Control) de Heidelberg. Ces modules ont inauguré une nouvelle ère d’automatisation, offrant des solutions qui ont radicalement simplifié et accéléré le travail des imprimantes.

Avec l’introduction des premiers modèles CPC, le processus d’impression est devenu plus prévisible et contrôlable que jamais. La possibilité de définir les paramètres pour l’encre, l’hydratation et d’autres procédés critiques via une interface numérique a considérablement amélioré la cohérence et la qualité d’impression. Mais surtout, ces dispositifs sont devenus le pont entre l’homme et la machine, permettant pour la première fois d’intégrer les données de prépresse aux paramètres d’impression réels.

Cet article expliquera comment les dispositifs CPC ont évolué de version en version, ce qu’ils ont apporté à l’industrie et comment Heidelberg s’est rapprochée à chaque étape d’une production d’impression entièrement automatisée. Ces rares photos que j’ai réussi à rassembler dans des tracts publicitaires d’il y a quarante ans, gardons-les pour l’histoire.

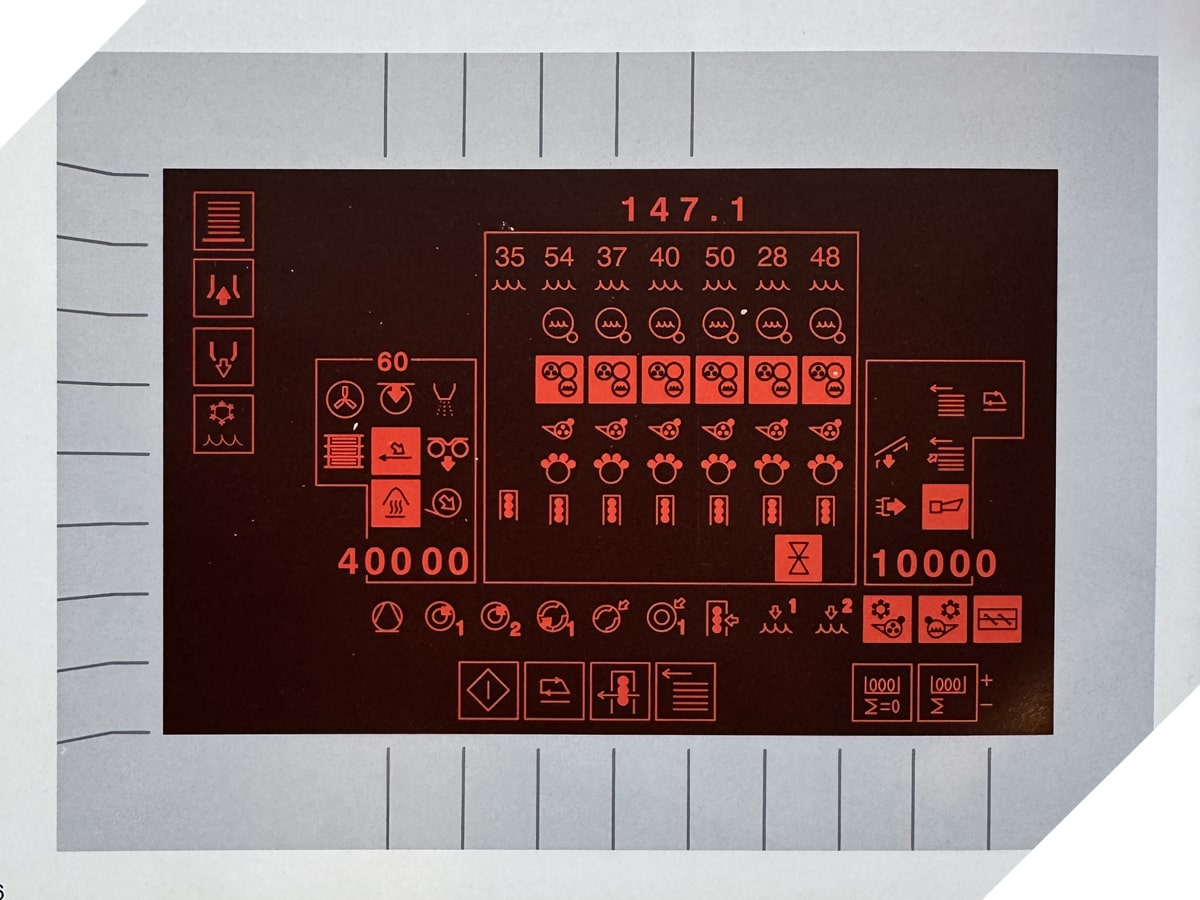

CPTronic

Tout d’abord, il faut mentionner le système de contrôle des machines CPTronic. Pour la première fois au monde, une tentative a été faite pour introduire des algorithmes intelligents pour contrôler l’apport en solution d’amortissement, d’encre et d’air dans les machines à imprimer, au moyen de courbes caractéristiques selon la vitesse d’impression. Beaucoup de gens confondent CPTronic avec le panneau de contrôle CPC. Mais ce sont des appareils complètement différents.

Le CPTronic servait à poser la plaque d’impression et à ajuster le registre d’encre. En résumé, le CPTronic est le cerveau et le système nerveux de la machine, reliés à ses différents composants par des fils. Ainsi, le processus d’impression est devenu beaucoup plus prévisible. L’opérateur de la machine pouvait désormais ajuster et corriger des paramètres de base sans quitter son bureau.

À mesure que le CPTronic s’améliorait, de plus en plus de capteurs furent ajoutés à la machine pour indiquer au système l’état d’un paramètre particulier. C’est là que les courbes caractéristiques du contrôle dépendant de la vitesse des paramètres d’impression étaient enregistrées.

CPC 1

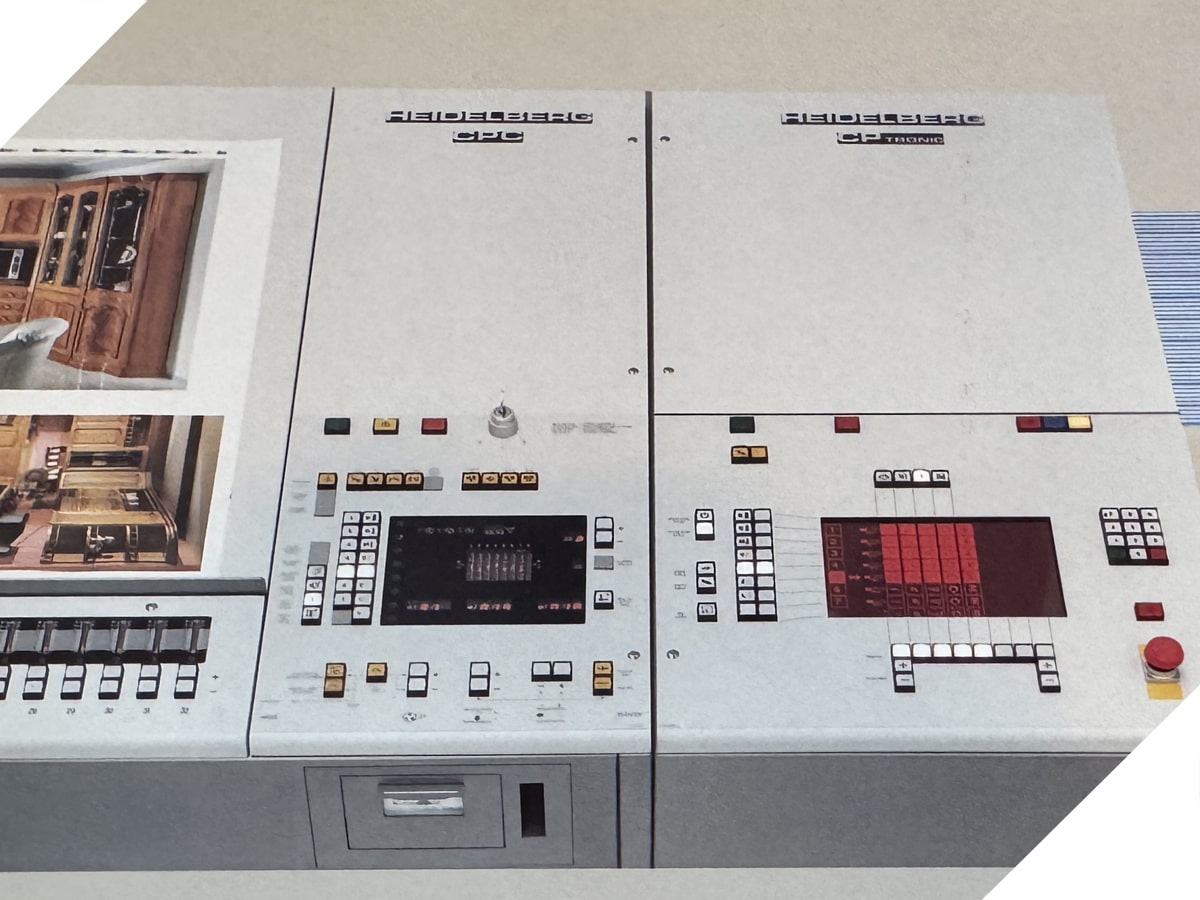

Le panneau de contrôle CPTronic était une console indépendante située à droite du panneau CPC, ce qui explique pourquoi beaucoup les considèrent comme une unité unique. Mais c’est un peu trompeur.

Le CPC était une console pratique pour contrôler la machine d’impression – zones colorées, lecteur de plaque – tandis que le CPTronic était responsable de l’interface des commandes opérateur vers la machine.

Selon la configuration de la machine d’impression, il existait de nombreuses versions du panneau de contrôle.

À chaque nouvelle version, les CPC devenaient de plus en plus intelligents et intégrés, transformant progressivement les machines d’impression de Heidelberg de systèmes entièrement mécaniques à des systèmes high-tech avec automatisation et intervention humaine minimale.

CPC 1-01

Année de lancement : 1980

Le premier système de contrôle numérique pour les machines d’impression à feuilles. Le but principal était l’ajustement manuel des zones de couleur à l’aide d’une interface numérique simple. Cela n’impliquait pas d’intégration avec d’autres processus.

CPC 1-02

Année de lancement : 1982

Introduction de courbes caractéristiques dépendant de la vitesse d’impression. Cela améliorait la précision de l’encre et le contrôle de l’amortiment. Le système est resté localisé, sans lien avec les procédés de prépresse.

CPC 1-03

Année de lancement : 1984

Ajout de la possibilité de mémoriser les réglages pour les tâches répétées, ce qui simplifiait le débogage. Introduisait le concept de base de transfert de données via des cartes spéciales utilisées pour configurer des zones colorées, mais il s’agissait d’un système local non lié à des normes externes.

CPC 1-04

Année de lancement : 1986

Présenté à Drupa en 1986. Cette version a introduit la possibilité de travailler avec des cartes numériques contenant des données de zones colorimétriques pouvant être transférées depuis un scanner de plaques prépresse (intégré au CPC 3). Cette technologie a précédé les normes CIP3, mais était un système fermé de Heidelberg.

La norme CIP3 (Coopération internationale pour l’intégration de la prépresse, de la presse et de la postpresse) a été créée en 1995-1996. Ces clarifications montrent que les technologies Heidelberg CPC 1-04 étaient le prototype des systèmes intégrés actuels, mais sans la standardisation qui a suivi.

CPC 2

Les principaux paramètres du processus d’impression se sont vu attribuer des numéros correspondants. Par exemple, CPC 2-C était responsable du contrôle spectrophotométrique du procédé d’impression. Heidelberg a délibérément choisi une voie plus complexe, décidant de baser la mesure non pas sur la densité optique de l’encre, mais en déterminant les coordonnées de couleur dans le système CIE Lab, qui sont ensuite converties en paramètres d’ajustement des portes d’encre sur toutes ( !) unités d’encre. Tu imagines ?

Bien sûr, l’entreprise a aussi pensé au fait que le ducteur coloré finira par s’user sur le couteau de couleur. Si vous êtes déjà allé devant une vieille machine à imprimer, vous avez probablement vu un cylindre de ductor rayé. Mais pas sur les machines de Heidelberg.

La boîte couleur CPC a été conçue de manière à ce que ni le conduit ni le couteau n’aient de contact direct. C’est-à-dire qu’il n’y a rien à porter dans cette paire. Pour l’usure, un film polyester blanc remplaçable était conçu pour être remplacé en même temps que le nettoyage de la boîte à peinture. Le design a eu tellement de succès qu’il est encore utilisé aujourd’hui sans beaucoup de changements.

CPC 3

Cette pièce était responsable du transfert des données du procédé de préimpression vers la machine afin de réduire le temps de montage. En 1986, il n’existait pas encore de norme CIP3, ni même de lien avec le procédé de plaques. Permettez-moi de vous rappeler que les plaques ont été réalisées à partir de films photographiques dans un cadre de copie, et que tout cela a été fait manuellement. Il valait la peine de modifier légèrement la température de développement du film, car le point raster augmenterait. Il existait un concept de « zone de voile » pour les matériaux photographiques qui évoluait avec les variations de température du revelateur, de temps d’exposition et de temps de développement.

Ceux qui se sont initiés à la photographie analogique se souviennent encore de la difficulté à réussir le dégradé. Lors de la fabrication d’une plaque, les mêmes facteurs se produisaient. Vous pouvez imaginer à quel point le processus d’impression de cette époque dépendait des compétences des personnes dans différents métiers. Il était logique de mettre en place le procédé d’impression non pas avec le film photographique, mais selon le résultat final du processus de fabrication de la plaque d’impression – après le développement et le traitement.

C’est à cela que ressemblait le tout premier système de numérisation des plaques d’impression.

Dans la seconde moitié des années 90, l’appareil a changé d’apparence et est devenu vertical. Les données étaient enregistrées sur une carte magnétique spéciale pouvant contenir des données de configuration jusqu’à 50 ordres. Les dernières versions – la CPC 31 – offraient même la possibilité de connecter la CPC 32 en ligne à une imprimeuse pour un transfert direct des données numérisées vers la machine.

CPC 32 – Interface de préimpression

Le CPC 31 était donc un scanner de plaques. Avant l’impression, l’opérateur scannait chaque plaque, enregistrait ses données sur une carte CPC spéciale, puis l’insérait dans le panneau de contrôle de la machine. La presse ajustait automatiquement les zones de couleur. Ce procédé était calibrable et réduisait le temps de montage de la machine.

Plus tard, en 1990, avec le développement des ordinateurs et des compositeurs photo, est arrivé le CPC 32, Interface de prépresse. Elle a été créée pour la première machine d’impression numérique, la GTO 52-4 DI, où la fabrication de plaques avait lieu à l’intérieur de la machine. Le scanner de plaques a été produit pendant un certain temps, et pour éviter toute confusion avec l’appareil électronique, il a été renommé CPC 31.

Le premier système compatible de Heidelberg est apparu avec le CPC 32, intégré au procédé de préimpression via l’interface de préimpression (PPI). C’était une station de travail informatique basée sur PC avec une interface spéciale pour connecter une machine à imprimer. Par conséquent, malheureusement, nous ne disposons pas de photographie de cet appareil.

CPC 4

Enfin, le CPC 4 a été conçu pour un réglage rapide des registres. La première version ressemblait à une petite boîte ressemblant à un densitomètre. Il était situé sur le panneau de contrôle de la table CPC 1. Lorsque l’imprimeur posait les plaques et faisait une preuve, il scannait les croix latérales avec cet appareil. Même la machine à imprimer faisait automatiquement l’appariement des couleurs en dix secondes. C’était aussi une petite révolution, car un imprimeur expérimenté, faisant l’appariement manuel des couleurs, pouvait le faire en environ cinq minutes.

En 1995, une version encore plus moderne du CPC 42, le Heidelberg Autoregister, a été introduite. Après la dernière unité d’impression, une règle de balayage était installée, vérifiant le registre pendant l’impression. Le plus important, c’est qu’elle contrôlait l’enregistrement tout au long du processus d’impression !

La balance remplaçait les croix habituelles pour vérifier l’alignement, et ne prenait que 5 mm de chaque côté de la feuille imprimée.

CPC 5

Dans la seconde moitié des années 90, le CPC 5 a également été présenté, faisant référence au système de gestion de la production. La direction de l’entreprise pouvait contrôler la charge de la machine, déterminer les paramètres économiques de la production. Mais ce système à cette époque n’était pas encore aussi développé, nous allons donc simplement le mentionner ici. Des solutions complètes, qui partaient des procédés de préimpression et se terminaient avec les procédés postpresse, ont commencé à apparaître une décennie plus tard, basées sur le format JDF.

La phase suivante de la mise à niveau du système CPC a eu lieu en 1996, un an après DRUPA.

Le directeur général Hartmut Mehdorn acquit l’usine Stahl-Brehmer à Leipzig, ainsi que l’usine Linotype-Hell à Kiel. Parallèlement, l’usine Sheridan aux États-Unis et même Harris, qui produisait des machines d’impression rotatives, devinrent partie du groupe Heidelberg. Il est devenu clair que le nouveau système devait intégrer tous les processus en un seul système de gestion de production. L’ancien système ne pouvait pas répondre aux nouvelles exigences et nécessitait une mise à niveau majeure.

Quelques années plus tard, Heidelberg est devenu l’un des membres fondateurs du format de transfert de données CIP3. En conséquence, tout le matériel pourra se « comprendre » mutuellement. Ce n’est qu’alors qu’il est possible d’intégrer l’ensemble du processus d’impression dans un seul système de gestion de production.

Nouvelle génération

Et en 1999, Heidelberg a lancé sur le marché son célèbre panneau de contrôle tactile CP2000. Ce n’était pas seulement un dispositif de contrôle machine. C’était un ordinateur complet avec un catalogue de pièces détachées, des instructions d’utilisation et, surtout, une interface conviviale. Quelque chose de similaire en termes de fonctionnalités n’avait commencé à apparaître chez les concurrents qu’en 2006.

En 2000, l’ère des composants du CPC a été abandonnée. Tous les éléments du système ont reçu un nouveau nom : Prinect. Heidelberg est ainsi allée encore plus loin en matière d’automatisation de l’impression et a une fois de plus laissé tous ses concurrents de côté.

Nous connaissons tout sur les machines à imprimer. Si vous achetez du matériel d’occasion, ne vous fiez pas à vos impressions subjectives, mais commandez notre rapport officiel sur son état technique.