Peu de gens se souviennent aujourd’hui de qui a produit la première machine d’impression industrielle capable de se débarrasser du long processus manuel de fabrication des plaques d’impression. En attendant, c’était aussi la bonne vieille Heidelberger Druckmaschinen avec son légendaire modèle GTO. Aujourd’hui, nous allons revenir sur cette configuration curieuse, qui est devenue le précurseur des machines numériques d’aujourd’hui.

GTO de Heidelberg (1972-2014). Partie 1. Une presse à imprimer du Livre Guinness des records.

Partie 2. Prérequis pour l’émergence de la technologie ordinateur-presse

En 1990, la base de la machine d’impression GTO, éprouvée pendant deux décennies, est devenue la base d’une autre configuration intéressante. Son apparence était prévisible en raison du procédé imparfait de la plaque. La seule question était quand, par qui et comment cela serait réalisé. Mais il vaut d’abord la peine de parler des conditions préalables de son apparence.

Le problème de la plaque d’impression

Depuis l’apparition de l’impression offset, la question la plus problématique et imprévisible a été celle de la fabrication des plaques d’impression. Pendant des décennies, le procédé est resté le même : d’abord exposer le film, puis exposer la plaque. Seule la technologie a changé.

En plus des plaques à couche de copie à base de composés ortonaphthaquinodiazides, connues de la plupart des utilisateurs de l’impression offset, des plaques bimétalliques trimétalliques, des plaques à base de gomme de mélèze, et même des plaques à base de composés contenant de l’argent ont été développées pour l’impression de journaux. Mais ils avaient tous les mêmes défauts.

Le problème de la couche de copie de la plaque

Pourquoi le processus analogique était-il si imprévisible ? Dans chacun des processus de préparation intermédiaire, l’influence de l’erreur humaine a été ajoutée. Avec le film photographique, comme avec la plaque, la réaction de la couche de copie variait bien sûr selon l’exposition, le développement et les compétences de l’opérateur.

Si le film était légèrement surexposé ou sous-exposé, cela affectait immédiatement la taille du point raster. Si la température du révélateur était modifiée, la zone du voile changeait aussi. L’opérateur, qui exposait la plaque, recevait un film photographique avec un résultat imprévisible. De plus, le processus d’impression lui-même dépendait des compétences de l’opérateur.

C’est pourquoi de nombreuses entreprises se creusent la tête pour réduire le temps nécessaire pour fabriquer une assiette, et plus important encore, comment la standardiser.

Ainsi, en 1990, sur la base de la machine d’impression GTO, longtemps éprouvée, Heidelberg, en coopération avec l’entreprise américaine Presstek, a démontré la PREMIÈRE VÉRITABLE MACHINE D’IMPRESSION NUMÉRIQUE AU MONDE. C’était le Heidelberg GTO 52 DI.

Apparition d’une nouvelle étoile

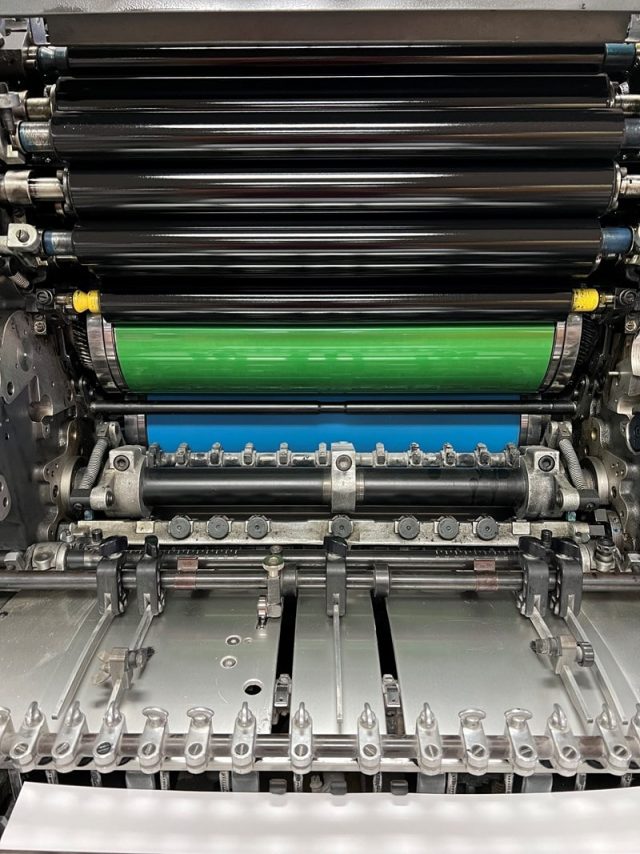

La machine n’avait pas d’unité d’amortissement, car Presstek avait développé des plaques décalées sans eau à base d’aluminium spécialement pour cette machine.

De plus, chacune des unités d’encre de la machine était contrôlée par thermostat. Maintenir une température de 25 degrés Celsius lors de l’impression était indispensable pour ces plaques sans eau. Et la préparation du fichier à bit unique pour la tête laser a été assurée par le RIP Delta de Linotype-Hell.

La qualité d’impression était excellente. Cela est confirmé par ces rares impressions faites sur GTO DI qui reposent actuellement sur mon bureau. La qualité était aussi bonne que le procédé de compensation standard, mais bien plus prévisible. Il avait une courte durée de vie d’environ 10 000 à 15 000 exemplaires, mais il était suffisant pour des tirages courts.

Une solution véritablement révolutionnaire fut la possibilité d’appliquer la technologie de fabrication de la plaque d’impression à l’intérieur de la machine. Cela a été réalisé pour la première fois au monde dans une machine d’impression offset.

Ainsi, Heidelberg a éliminé les erreurs potentielles au niveau de la préimpression.

Les problèmes liés au procédé de fabrication des plaques analogiques ont été éliminés.

Le procédé d’impression pouvait être facilement calibré en entier.

Mais le plus important, le temps de production d’une impression offset a été réduit d’un jour à une heure.

Inconvénients de la nouvelle technologie

La vitesse de 12 000 feuilles par heure était excellente pour l’impression accidentelle à l’époque. Oui, l’imprimante a retiré et inséré la plaque à la main. Oui, des encres décalées spéciales sans eau étaient nécessaires, deux fois plus chères que les encres conventionnelles. Et la plaque elle-même n’était pas donnée, trois fois plus chère qu’une plaque standard. On supposait qu’en raison de l’urgence accrue de la gestion des commandes, l’imprimerie vendrait les produits à un prix plus élevé.

Mais le problème le plus sérieux était le prix de la machine. En fait, l’imprimerie achetait des dispositifs d’exposition 4x, voire 5x, en plus d’une machine d’impression conventionnelle.

Quoi d’autre? Des accessoires supplémentaires pouvant être utilisés en ligne – comme la numérotation, l’imprimerie, le pli et la découpe de feuilles avec la transmission par arbre de numérotation – n’ont pas été automatisés, annulant tous les avantages de la nouvelle technologie.

Heidelberg a rapidement compris les inconvénients de la nouvelle machine, mais n’était pas prêt à abandonner la technologie Ordinateur-to-presse qui avait été développée.

Développement ultérieur de la technologie ordinateur-presse

– Quickmaster QM46-4 DI avec les plaques d’impression offset sans eau Presstek, mais en polyester (les moules étaient roulés). La même technologie de dry offset.

– Speedmaster SM74 DI, qui pouvait être commandé en versions quatre, cinq et même six couleurs, avec une unité de vernissage. Chaque unité avait sa propre unité d’exposition. Ainsi, la machine pouvait gérer à la fois des plaques classiques et des plaques décalées sans eau. Au fil du temps, lorsque Presstek a fait faillite, le propriétaire a commencé à retirer les unités d’exposition et à travailler sur des plaques conventionnelles.

La technologie offset Ordinateur-à-presse a été progressivement abandonnée en raison du développement actif de la technologie moderne Ordinateur-vers-plaque. Presstek a continué à essayer de vendre ses assiettes pendant un certain temps. C’est ainsi que sont apparus les Ryobi 3304 DI et Presstek 52 DI, également produits sous le logo Dainippon Screen. Mais les capacités du matériau moulé à base de polyester étaient fortement limitées, et dans la première moitié des années 2010, la technologie Ordinateur-to-press a été modifiée.

Aujourd’hui, ses héritiers sont des machines d’impression numérique de HP, Canon, Konica Minolta, Xerox, Orient, Kodak, Landa, et bien d’autres, qui ont appliqué des approches fondamentalement différentes à l’exposition à l’intérieur même de la machine d’impression. Mais le pionnier fut la machine Heidelberg GTO 52 DI, à laquelle nous devons rendre hommage.

Nous vous invitons à regarder la vidéo pour voir à quoi ressemblait cette machine en fonctionnement.

Photos d’occasion :

Linotext, Cupertino CA, États-Unis

Sources ouvertes