Desarrollo de proyectos y puesta en marcha de una gran imprenta

Situación base

El proyecto se desarrolló a lo largo de dos años. Se realizó un análisis global del mercado de la región y se descubrió que todos los productores de etiquetas y envases trabajaban con tintas estándar a base de aceite. En el momento del lanzamiento del proyecto, no había máquinas en el mercado de la región equipadas con lámparas UV, lo que aseguraría un secado rápido de la tinta y la transición a la postimpresión. Además, las tintas UV permitirían imágenes más brillantes y altas velocidades en materiales no absorbentes, incluido el plástico lenticular.

Objetivos del proyecto

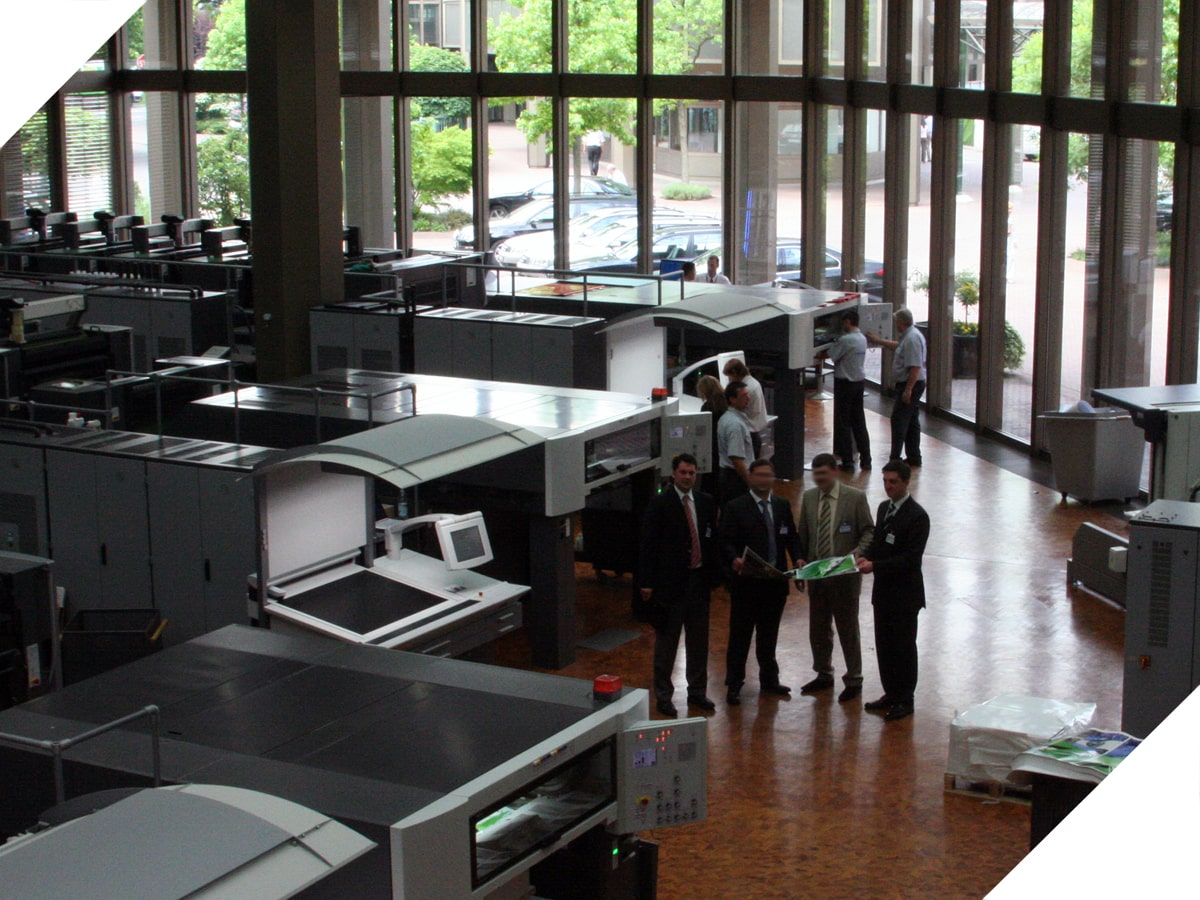

El trabajo con el fundador comenzó con la necesidad de convencerle de que una opción más cara al precio inicial se amortizaría más rápido que un conjunto de equipos que ya estaban en el mercado en muchas impresoras competidoras. Se organizó una visita VIP para el representante del propietario de la empresa a Alemania a la planta de fabricación – Heidelberger Druckmaschinen AG. Debido a la importancia del proyecto, durante el viaje tuvo lugar una reunión con el director general del fabricante. El proyecto implicó la compra de equipos valorados en varios millones de euros durante un periodo de tres años.

Cada uno de nuestros expertos cuenta con certificados de formación de la Print Media Academy de Heidelberg Druckmaschinen, la empresa para la que llevamos muchos años trabajando. Así que podemos decir con confianza que podemos desmontar cualquier máquina de impresión de Heidelberg, decaparla hasta los tornillos y decirte para qué sirve cada una.

Estamos disponibles para ayudarte con tus necesidades de tecnología de impresión o para asesorarte sobre la selección de una máquina nueva o de segunda man. Hemos desarrollado tecnologías como IML, impresión lenticular y relieve en SM74 en varias empresas, así que estaría encantado de que mis conocimientos y experiencia te fueran útiles. Solo escribe y encontraremos la manera de hacerte mejor que tus competidores.

Plan de negocio

Se discutieron el complejo de equipos y su modelo de negocio teniendo en cuenta los requisitos del mercado. En el momento del lanzamiento de la empresa, no había otras empresas en la región que utilizaran tecnología de fijación de color ultravioleta. Se suponía que era la principal ventaja competitiva de la empresa.

Teniendo en cuenta que hay muchas perfumerías en la región, se planeó apostar por la producción de envases de plástico, así como de imágenes lenticulares. Sin embargo, cuando todo estuvo listo para el lanzamiento, llegó la crisis financiera y se volvió arriesgado comprar equipos para esta tecnología única. Se decidió recurrir a la tecnología de impresión convencional con secadoras IR, pero encargar equipos de impresión con equipo opcional, que ninguno de los competidores tenía.

Se recalcularon la economía de la producción y el horario estándar de trabajo de la imprenta. Se proporcionaron planos detallados para la ubicación de cada equipo. Con nuestra ayuda, se seleccionó a un director de empresa para encargarse del trabajo diario de elaborar el plano de planta, reclutar personal y desarrollar la cadena de procesos.

Instalaciones

Al mismo tiempo que se desarrollaba el proyecto, se estaba trabajando para encontrar locales para la producción. En total, se consideraron unas 15 opciones. Pero algunos no eran adecuados y otros locales debían ser demolidos en los próximos cinco años.

Desmantelar y trasladar el complejo costaría alrededor de 100 mil euros, por lo que se apostó a encontrar locales que permitieran su desarrollo durante al menos 10 años.

Crisis financiera

Tras la presentación del proyecto al fundador para su aprobación, la crisis económica estalló y se recortaron las financiaciones.

El dinero ya se había invertido en producción, por lo que el proyecto tuvo que ser rediseñado urgentemente para la compra de equipos de segunda mano, posponiendo la adquisición de equipos con tecnología de fijación de tinta UV hasta la segunda fase.

En lugar de tres máquinas de impresión, solo se compró una, y gran parte del equipo auxiliar fue reemplazado por algo usado en lugar de nuevo.

No obstante, se inició la producción y muy pronto alcanzó su capacidad de diseño.

Tras el lanzamiento, la empresa pasó a la segunda fase: la implementación del sistema CRM para la producción de impresión. El lanzamiento duró unos 9 meses.

Dos años después del lanzamiento, al final de la crisis financiera, el proyecto fue rediseñado nuevamente y nuevas inversiones permitieron a la empresa dedicarse directamente a la construcción de su propio edificio para máquinas de impresión específicas. Hoy en día, la empresa es la líder indiscutible en su campo y el único actor en el mercado local con máquinas de secado UV.

La experiencia de este caso muestra la necesidad de tener en cuenta las circunstancias del mercado que cambian rápidamente y reaccionar con rapidez ante ellas.

- Nota 1. En nuestra web respetamos los principios de confidencialidad. Estamos muy interesados en el desarrollo de nuestros clientes, que no estarían muy contentos con la aparición de competidores que quieren repetir su experiencia.

- Nota 2. El objetivo del caso es que nuestros posibles clientes se familiaricen con la experiencia de nuestra empresa. La copia ciega del estudio de caso no conducirá a un resultado positivo, ya que cada negocio, así como cada ubicación, son puramente individuales.