Nuestra historia de hoy trata sobre una máquina de impresión offset alimentada en hojas que no estaba destinada a vivir una vida larga y feliz. Se produjo durante un periodo muy corto —de 1984 a 1994—, pero es notable por el hecho de que fue un intento de Heidelberg de ganar terreno en un mercado que aún estaba en sus inicios en ese momento —el de la impresión de acento de uno o dos colores— y de competir con duplicadoras baratas.

Puede considerarse el precursor de las soluciones modernas de impresión digital, siendo la última generación que lleva el nombre Heidelberg Versafire. Por supuesto, para llegar a las posiciones actuales, Heidelberg aún tiene un largo camino por recorrer con sus experimentos Quickmaster 46-4 DI, más tarde con la Kodak NexPress y ya en los años 2010 con la Ricoh Digimaster, pero todas estas series de máquinas también tienen sus raíces en la impresión offset.

¿Dónde empezó todo?

Probablemente ya lo hayas descubierto. Estamos hablando de la serie Heidelberg T-Offset, pequeñas duplicadoras de 28×39 cm capaces de funcionar a velocidades de hasta 10 mil hojas por hora.

Hasta principios de los años 80, Heidelberg ya tenía experiencia en el nicho de la letra pequeña. Pero la única máquina de impresión GTO era demasiado poco automatizada y bastante voluminosa para la oficina, y poco a poco empezaron a aparecer nuevos actores inesperados del mercado americano y japonés —Hamada, Ryobi, AB Dick— en el nicho de la impresión de acentos. Fue a principios de los años 80 cuando las copistas se especializaban en la impresión de cheques, formularios y billetes. Eran simples, fáciles de mantener y sin necesidad de condiciones especiales, prosperaban.

La ventaja de estas copiadoras era que no requerían grandes instalaciones ni equipos de alta precisión. Podría abrirse cerca del consumidor, incluso en una casa vecina o en una calle concurrida. Un banco o una gran oficina podría tener su propia zona de impresión para documentación.

Por supuesto, Heidelberg contaba con el éxito de la nueva máquina. Se enviaron autobuses de demostración a clientes de todo el mundo, en los que los operadores les mostraron todo el proceso de impresión, desde la fabricación de placas hasta el recorte.

Una máquina versátil para tiradas cortas

La idea de una producción rápida y barata fue adoptada activamente por los fabricantes de planchas para impresión. Los materiales podían iluminarse en un fotograma de copia de formato pequeño y desarrollarse en un procesador compacto. Esto facilitaba tomar una fotografía del original, que ni siquiera necesitaba ser rasterizado, y producir inmediatamente una placa para él.

Unidad de tinta

Los requisitos para la máquina de tinta de este tipo también son diferentes a los de las máquinas de gran formato. No hay grandes áreas que sellar. Todo lo que se necesita de la máquina es extender el tinteiro de impresión de forma uniforme.

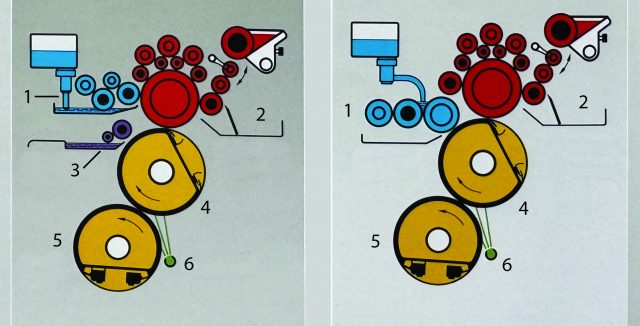

En el offset T de Heidelberg se utiliza un sistema de tinta completamente inusual. La tinta fue enrollada sobre la placa por… solo un rodillo de gran diámetro: su tamaño era la mitad del diámetro del cilindro de placa.

El esquema de la unidad de tinta hacía que el flujo de pintura se dividiera en dos corrientes. Solo tres rodillos alimentaban toda la tinta del cilindro del conducto al rodillo de molete. Al mismo tiempo, los otros siete rodillos simplemente extendían y nivelaban la pintura moleteada sobre la superficie del gran rodillo de moleteado.

Unidad de amortiguación

Dependiendo de la plancha de impresión utilizada, la máquina podía tener uno de dos tipos de unidades de amortiguación.

1. Unidad combinada: la amortiguación no se aplicaba a la placa, sino al gran rodillo de goma de la placa. En su superficie se creaba una película ‘tinta-agua’ en la proporción requerida, que se aplicaba sobre la placa de lámina. El diseño de una máquina de impresión así incluía varios rodillos más, que no se encuentran en las máquinas modernas. Estos cumplían la función de grabar la placa de lámina.

2. Unidad de amortiguación convencional separada con rodillos de tela que formaban la película ‘tinta-agua’ en el cilindro de la placa.

La construcción de la máquina de impresión

A pesar de su aparencia de ligereza, la máquina era precisa y estaba diseñada para una operación a largo plazo.

Los cilindros de placa y de impresión estaban fundidos en aleación de acero, mientras que el cilindro de la manta desplazada era hueco en el interior y estaba hecho de aluminio.

Los cilindros tenían anillos rozantes, que aumentaban la estabilidad de la máquina y lograban una calidad de puntos realmente alta. Pero lo más importante es que los cilindros se montaban sobre rodamientos de agujas cónicos sin holgura, como en las grandes prensas multicolor. La construcción de estos rodamientos bastante caros es muy precisa y casi sin desgaste.

Las pinzas de acero con almohadillas de poliuretano reemplazables podían repararse y las desgastadas se reemplazaban fácilmente.

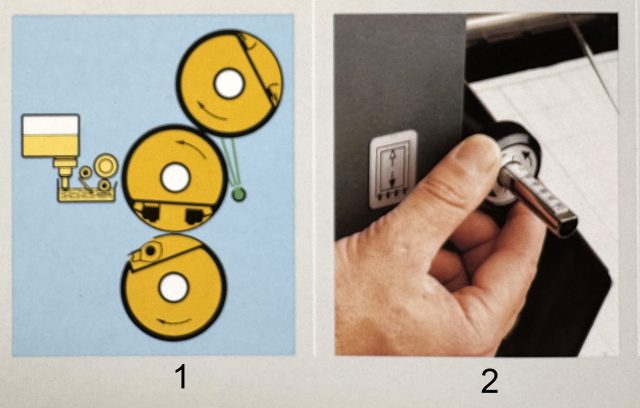

El cilindro desplazado estaba equipado con un dispositivo de lavado rápido mediante un rodillo especial de baja densidad de material. Se muestra en la figura siguiente (1). Su caucho solo estaba diseñado para utilizar materiales respetuosos con el medio ambiente. Cuando la impresora intentaba lavar la máquina con parafina barata, el rodillo cambiaba de estructura y se hinchaba. Era bastante caro reemplazar el rodillo, y con el tiempo las impresoras volvieron a enjuaguar la cinta offset con un trapo normal…

Alimentador y entrega

La alimentación en lámina se realizaba por el lado estrecho.

Hubo dos versiones, que diferían en el diseño de la entrega. Se diferenciaban en que el TOK tenía un apilador de bandejas, mientras que el TOM tenía una mesa que podía caer al suelo.

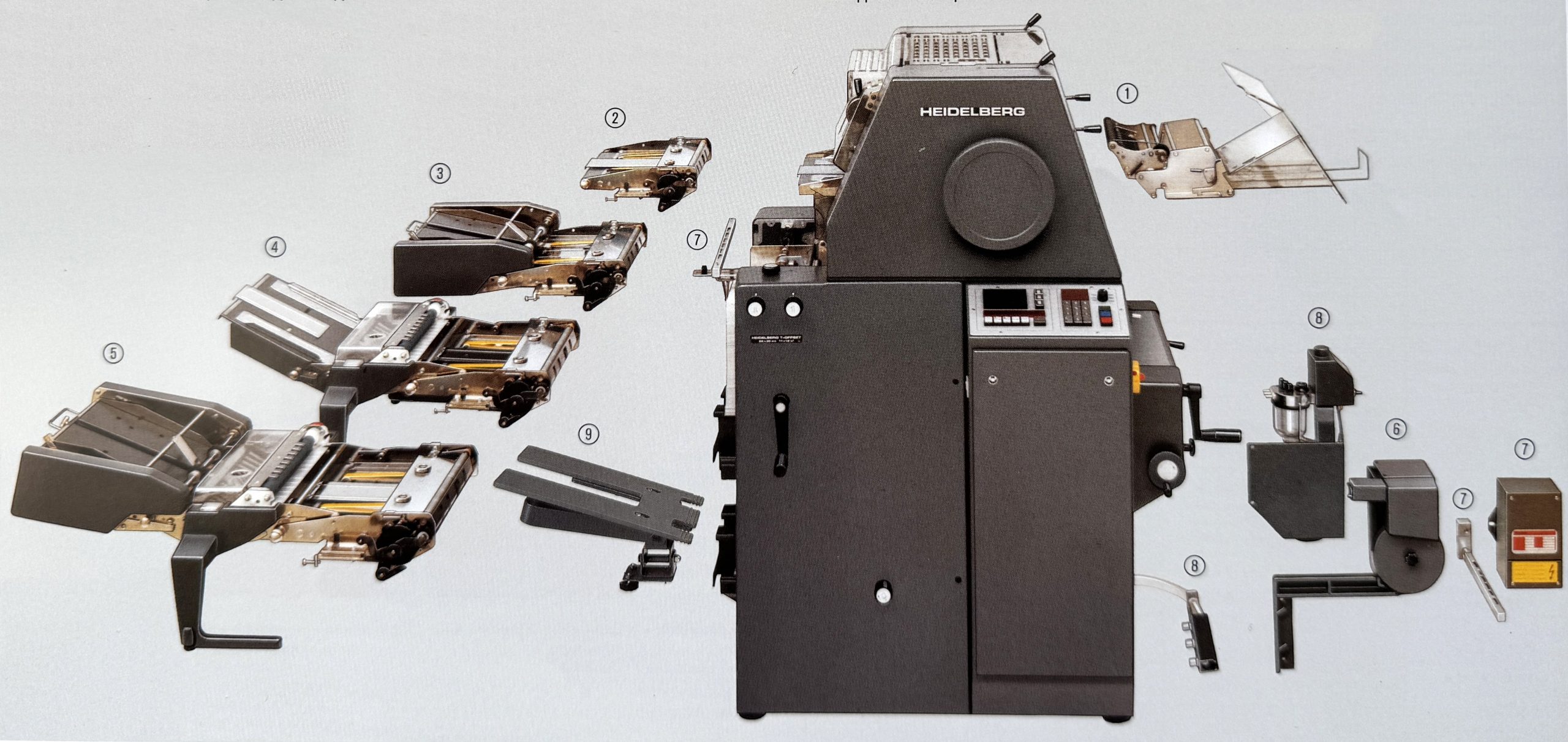

Accesorios

Esta es la parte más interesante de nuestra reseña. La serie T-Offset fue concebida como la base para las copisterías, cuyo equipo puede cumplir rápidamente cualquier trabajo. Por eso se ha preparado una lista impresionante de equipos opcionales para las máquinas.

Eso no es todo. La máquina de imprimir podía conectarse a una clasificadora con 60 o 120 estantes. En total, ¡hasta 10 torres con hasta 600 estanterías podían conectarse en línea a la máquina! Hay que admitir que en esta configuración la línea de impresión ya se parece a las máquinas de impresión digital modernas con clasificadores.

Pero el equipo opcional más increíble de la máquina T-Offset de Heidelberg era el dispositivo de exposición de placas en línea fabricado por Bacher. Usando una bandeja de alimentación, se insertaba un original en papel en la cámara. Fue fotografiada allí, expuesta sobre un material especial de placa que contiene plata, revelada e introducida en la máquina.

Ventajas y desventajas

Heidelberg logró crear el mejor duplicador de impresión offset de su clase, que sería un digno reemplazo de la famosa máquina tipográfica Tiegel. Era lo más automatizado posible, lo que para mediados de los años 80 parecía un estándar emergente de impresión.

La unidad de tinta era rápida para producir impresiones de calidad en tan solo 50 hojas. La longitud de la circunferencia del gran rodillo de moleteado superaba la longitud de la superficie a imprimir, y el templado se eliminó por completo. La pequeña capacidad de tinta permitía un ajuste rápido para trabajos nuevos. Pero el funcionamiento mostró las graves desventajas de tener un solo rodillo de color moletado. El más mínimo daño al rodillo, que pudiera ser causado por un objeto extraño, resultaba en un defecto de impresión. El rodillo era muy caro y difícil de reemplazar.

A pesar de la impresionante lista de periféricos, la configuración de las placas en sí no estaba completamente automatizada. La máquina incluía tanto una barra de sujeción rápida, que debía cerrarse con una herramienta especial, como una barra con ganchos. La máquina podía insertar y sujetar automáticamente solo la placa no perforada. El sistema automático completo de cambio de placas para todo tipo de material de placas no podía instalarse en la máquina.

Planchas que eran comunes en la impresión accidental

1. Placa de impresión de aluminio con borde recto o borde perforado. Paso de perforación 12,5 mm, diámetro de perforación 4,5 mm. El estándar se distribuyó ampliamente y se denominó ‘Internacional’. Las planchas siguen siendo hoy en día el material de forma más común en la impresión offset.

2. Placa de impresión de aluminio con borde perforado. El paso de perforación es de 12,7 mm. Diámetro de perforación – 4 mm. Este estándar de perforación tenía el nombre de ‘Pinbar’. Método de exposición: cámara fotográfica seguida de grabado. Resistencia de circulación: hasta 10 mil impresiones.

3. Placa de impresión de aluminio con borde perforado. Paso de perforación 29,6 mm. Ancho de perforación – 5,5 mm. Método de exposición: cámara fotográfica con posterior grabado. Resistencia de circulación: hasta 10 mil impresiones.

4. Placa de impresión de poliéster basada en una capa de copia que contiene plata. Expuesto por un proceso fotográfico directo. Era posible usarla con borde perforado. Resistencia de circulación: unas 20.000 impresiones.

5. Placa de impresión a base de papel con borde no perforado. Fabricado por impresora láser o copiadora, pero requiere grabado con óxido de zinc. Resistencia de impresión: hasta 7-10 mil impresiones.

6. Placa de impresión a base de papel con borde no perforado. Imprimibilidad: hasta 3.000 impresiones. Producido con una copiadora o impresora láser.

Conclusiones

Pero lo más importante es que la máquina no estaba en absoluto adaptada para imprimir obras raster multicolor, donde se requería una coincidencia exacta de color. Fue concebida como complemento a una máquina multicolor. Por tanto, las posibilidades del Heidelberg T-Offset seguían siendo muy limitadas.

El formato de la máquina era el mismo que el de las antiguas máquinas tipográficas Tiegel: 28×39 cm. Pero pronto todos descubrieron que era incómodo y que no coincidía con ninguna otra máquina de imprenta. La nueva máquina no podía funcionar en conjunto con los formatos de 34×46 cm y 36×52 cm del GTO de Heidelberg.

Obviamente, Heidelberg dependía de la serie T-Offset de máquinas de impresión, pero la enorme cantidad de equipos periféricos producidos, como varios alimentadores y clasificadores, hacía que la máquina resultara excesivamente cara. Además, la solución resultó ser incómoda debido al mal concebido sistema de laminado de tinta y al sistema no automatizado de ajuste de planchas.

Tras diez años de producción, la serie fue descontinuada en 1994. Pero Heidelberg no abandonó la producción de equipos para el nicho de excitación, y el modelo T-Offset fue reemplazado por otra máquina, la Quickmaster 46, donde los ingenieros trabajaron mucho en los errores.

Fotos utilizadas de fuentes públicas y materiales de Heidelberger Druckmaschinen AG