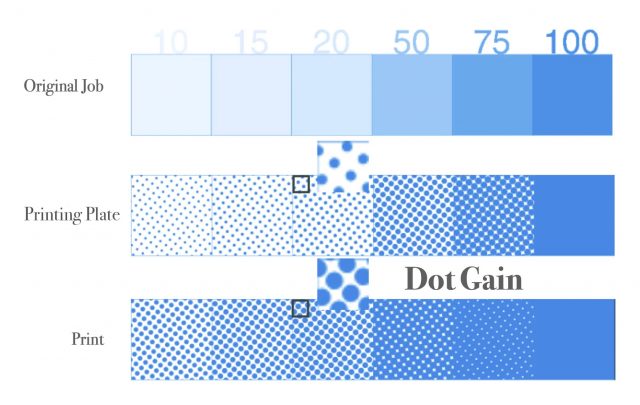

Independientemente de la tecnología de impresión utilizada, la ganancia de puntos de la tinta de impresión sobre la impresión es una parte inevitable del proceso de impresión. Durante la impresión, cada punto del semitono excede el área para la que fue calculado. Cuando entra en contacto con el papel, pierde su forma redondeada correcta, y su deformación debe tenerse siempre en cuenta tanto al fabricar la forma de impresión como al trabajar en la máquina de impresión.

La ganancia de puntos siempre afecta a la reproducción del color, especialmente cuando el color se forma superponiendo tres o cuatro colores básicos de tríada, cada uno con un pequeño porcentaje de contenido. Vista a simple vista, dicha impresión parece ligeramente más oscura y, en sombras con una densidad superior al 80%, todo puede fundirse en un bloque sólido.

Al seleccionar una máquina de impresión usada, es importante determinar cuál de los factores es responsable de la aparición de defectos de impresión: un ajuste incorrecto de las curvas de compensación al sacar las formas de impresión, una presión excesiva, una selección incorrecta de la manta offset o el mal estado del propio equipo.

La ganancia de puntos tiene dos componentes: natural, es decir, inherente a la impresión offset, y secundario, derivado de violaciones tecnológicas y ajustes de la máquina de impresión. La ganancia natural de puntos puede representarse aproximadamente como el aplanamiento de una gota de tinta bajo presión en la zona de impresión. De ahí viene el nombre del fenómeno. Pero en realidad, el proceso es mucho más complejo.

La física de la ganancia de puntos

La reflexión de la luz incidente del papel ocurre no solo en su superficie, sino también debido a la dispersión de la luz en el grosor del papel. Se forma una sombra bajo la mancha de tinta, por lo que la intensidad de la luz reflejada justo al lado de la mancha es menor que en la zona limpia del papel. Como resultado, la mancha parece ser un poco más grande de lo que realmente es. Este efecto depende principalmente de la transparencia del artículo.

Lo principal a tener en cuenta es que es imposible determinar de una vez por todas la cantidad de corrección de ganancia de puntos de punto. Ocurre al usar diferentes tipos de papel, así como al aumentar la presión y la viscosidad de la tinta. Incluso la misma tinta puede extenderse de forma diferente a distintas temperaturas.

Sustrato

El papel recubierto absorbe la tinta varias veces menos que el papel de periódico sin recubrir. En estos últimos, por tanto, la ganancia de puntos es mucho más notable.

Tinta de impresión

Se aplica tinta sobre papel bajo presión. Por ello, la superficie de tinta fresca sobre el papel recubierto aumenta. El grado de este aumento, es decir, la ganancia de puntos debida a la presión, está determinado principalmente por la viscosidad de la tinta. Las tintas gruesas y muy viscosas comprimen mucho menos que las más líquidas. En la impresión offset, cada punto del semitono está rodeado por un fino halo de tinta. Esto se debe a que cada punto tiene un relieve microscópico y la tinta fluye hacia sus bordes.

Manchado de tinta de impresión

Además de estas causas naturales, diversos defectos de la máquina y interrupciones en el proceso pueden aumentar la ganancia de puntos. La forma más parecida a la ganancia de puntos en cuanto a su naturaleza efectiva es el difuminado. Ocurre cuando la manta desplazada se desliza respecto al papel en la zona de impresión o respecto a la forma de impresión en la zona de contacto.

Aquí tienes solo algunas razones:

- Caucho de mala calidad o selección incorrecta de caucho desplazado,

- caucho tensado incorrectamente,

- grosor incorrecto de la manta,

- desuso del cilindro de la imprenta,

- Defecto del engranaje de transmisión del cilindro,

- Defecto en el rodamiento del cilindro,

- válvulas de cilindro de impresión defectuosas,

- Instalación incorrecta de la placa (sujeción o sesgadura insuficiente),

- papel deformado,

- Enrollado de hojas durante la alimentación a la máquina de impresión,

- Excesiva pegajosidad de tinta, etc.

Cuando la imprenta tiene fallo

Aunque solo se tengan en cuenta la ganancia de puntos y la mancha de tinta, es necesario identificar correctamente la naturaleza del defecto al inspeccionar una máquina de impresión usada.

Las causas tecnológicas de la ganancia de puntos se eliminan ajustando el proceso de impresión en una imprenta concreta. Durante el proceso de ajuste, un especialista experimenta con diferentes papeles y tintas para encontrar una solución que minimice el defecto. Además, el tamaño del punto de semitono puede ajustarse en la fase de salida de la placa de impresión. El resultado del ajuste será la máxima aproximación al original especificado y, en consecuencia, a la reproducción correcta del color.

Los problemas causados por el estado de la máquina de impresión son mucho más difíciles y costosos de solucionar. Por eso, al inspeccionar equipos de impresión antes de la compra, nos centramos en determinar su estado mecánico. Las causas de la desalineación pueden variar mucho, desde una base mal preparada para la máquina hasta problemas de mantenimiento.

Pero si imprimes una prueba en una imprenta y encuentras manchas, no te apresures a culpar a la imprenta. Quizá el técnico de la imprenta sea el culpable. O la falta de un técnico.

Determinación de la ganancia de puntos

Para determinar la ganancia real del punto, es necesario imprimir una escala de medición de semitonos. Al exponer la plancha de impresión, se debe excluir cualquier compensación de ganancia de puntos. Utilizando un densitómetro, determina la densidad óptica en los puntos de control de la escala. La norma permite medir la ganancia de puntos en un 40 y 60 por ciento de gris. En la práctica, a menudo se limita a determinar la densidad real en un solo punto: para un 50% de gris, ya que la ganancia de puntos en los tonos medios y sombras provoca oscurecimiento de la imagen.

En las zonas más claras de la escala, se notará la pérdida de detalle y la reducción del contraste. En las sombras más profundas, también habrá pérdida de detalle debido al aplastamiento mutuo de los puntos de semitonos unos sobre otros. Las mediciones de densidad deben realizarse en un mínimo de cinco puntos. En el extremo claro de la escala, a 100 tonos de gris, usa la celda donde aparece un patrón regular de semitonos. Esto suele corresponder entre el 1 y el 4%. Si la pantalla se detecta a mayor densidad, significa que se cometieron errores al exponer la forma y no tiene sentido realizar más mediciones.

En el extremo opuesto de la escala, busca el punto más oscuro donde la pantalla aún sea visible. Para el papel sin recubrir, esto es alrededor del 80%, y para el buen papel recubierto, aproximadamente el 90-95%. Para los puntos restantes, utiliza las celdas donde la densidad según el densitómetro corresponde al 25%, 50% y 75% con una precisión de +/-1. Los números de estas celdas (por ejemplo, 2, 15, 42, 58 y 96, incluyendo los puntos en los extremos de la escala 0 y 100) se usarán para obtener la curva de compensación.

Compensación por ganancia de puntos

En principio, es imposible eliminar la ganancia de puntos durante la impresión. Sin embargo, basándonos en los resultados de nuestras mediciones, es fácil construir un gráfico que muestre el grado de ganancia de puntos en función de la densidad de la pantalla original (tamaño de punto especificado).

Esto requiere una corrección no lineal, en lugar de un simple aumento en el brillo o la función gamma, como a menudo se hace sin considerar la naturaleza del fenómeno. Ya hemos tomado los datos para construir la curva de compensación del densitómetro. Los valores representados en el eje vertical (el eje de resultados) en los puntos de referencia —0%, 25%, 50%, 75% y 100% en el eje horizontal— corresponden a los números de los cuadrados que mencionamos antes.

La ganancia de puntos debe medirse no solo para el negro, sino también para los otros tres canales.

A continuación, tienes que introducir la curva de compensación en la aplicación con la que trabajas. En Adobe Photoshop, por ejemplo, se puede guardar en disco y luego cargarse en la fase final del procesamiento de imagen usando el comando Imagen/Ajustar/Curvas.

Para obtener una reproducción normal del color, se realiza la corrección adecuada durante la etapa de preparación del molde. Por ejemplo, donde debería haber un 50% de semitono, el 32% se establece durante la exposición. Durante la impresión, se añade un 18% de ganancia de puntos y la impresión tiene el 50% deseado. Está claro que dicha corrección solo funcionará si la ganancia de punto es siempre constante.

Si no tienes un dispositivo de medición

Hoy en día, es difícil encontrar una imprenta que no tenga al menos un densitómetro primitivo. Pero en la práctica, puede pasar cualquier cosa. Por supuesto, si no tienes un densitómetro y tienes dificultades con la exposición de la escala de prueba o su impresión en la imprenta, no podrás construir una curva precisa. Esto tampoco servirá de nada si cambias de papel y tinta de forma frecuente y aleatoria.

¿Qué se puede recomendar en este caso? Puedes utilizar las curvas de compensación altamente promediadas que ofrecen los programas profesionales de gráficos y maquetación. Esto no es una panacea, pero al menos te permitirán tener en cuenta el tipo de papel en el que se imprimirá tu trabajo.

Sea cual sea el método que elijas para combatir la ganancia de puntos – construyendo curvas de compensación precisas o usando los perfiles que se proporcionan con el programa – recuerda que la compensación solo debe hacerse una vez. Ya sea al preparar ilustraciones en un editor gráfico o al exportar desde la aplicación de maquetación.

Un buen tecnólogo rara vez cambia los tipos de tintas de impresión, y para los materiales más comúnmente utilizados, siempre hay conjuntos predefinidos de curvas de compensación.