Los elementos de impresión de control (así como los estándares de impresión en general) comenzaron a desarrollarse en los años 60. Se hicieron relativamente comunes en los años 80 (solo las impresoras más avanzadas usaban escalas de control ya en los años 70). Antes de eso, muchas imprentas ni siquiera tenían una tríada estandarizada de colores. Los procesos de separación de color y mezcla de tinta se realizaban manualmente, y no es de extrañar que la cobertura del color se viera afectada como resultado.

Cómo funcionaban las impresoras en aquella época es un tema bastante interesante y vasto para otra historia. Algunos conocedores de la producción podían reconocer a simple vista en qué imprenta se imprimía su trabajo.

Cabe reiterar que, al inspeccionar una imprenta, la tarea del inspector es determinar la naturaleza del defecto. La mayoría pueden deberse a problemas tecnológicos, y no están relacionados con defectos en la imprenta en sí, sino con materiales seleccionados incorrectamente y condiciones climáticas.

La impresión de prueba la realizamos cuando el cliente ha elegido el paquete de inspección extendida. O cuando se sospechan defectos mecánicos del equipo durante una inspección estándar.

Hoy en día, todo, desde el color de las tintas hasta la cantidad de ganancia de puntos, se ha estandarizado. Con la llegada del estándar CIP 3, ahora es posible cambiar rápidamente e incluso lograr repetibilidad en la impresión de un pedido tras un periodo de tiempo. Había que hacer mucho trabajo antes de que tuviera sentido evaluar objetivamente los resultados. Existen escalas de comprobación que facilitan esto.

Pasemos al libro de texto para la teoría.

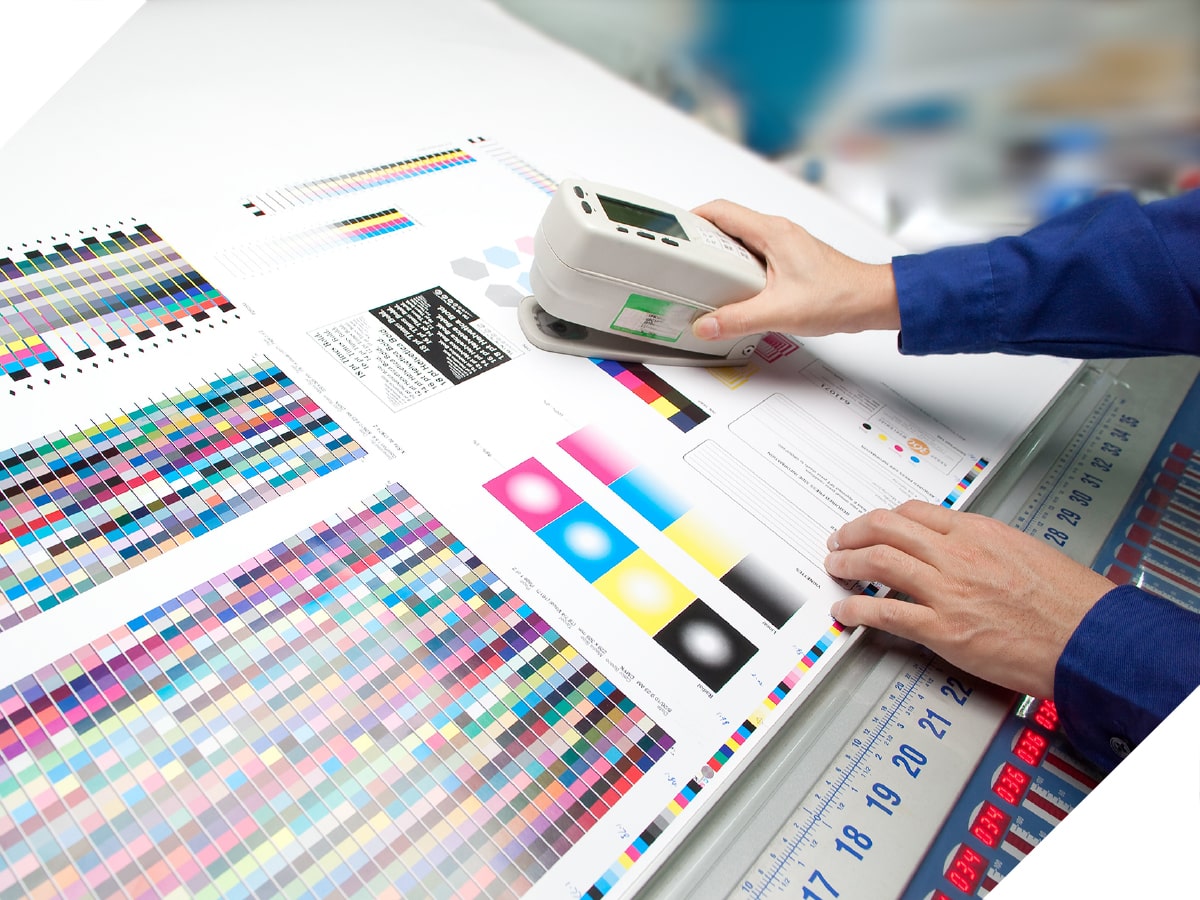

Una franja de control es un conjunto de elementos de control (campos, objetos de prueba) en una impresión que permite evaluar su calidad. Al hacerlo, se controlan tanto los defectos individuales derivados de ciertos defectos en el proceso de impresión como su efecto general.

Dado que la escala de control sirve como un indicador objetivo de la calidad de impresión, la evaluación de los resultados (obviamente detectados mediante la escala) se realiza de manera extremadamente objetiva: mediante mediciones en densitómetros, espectrofotómetros; pero también visualmente, por ejemplo, con la ayuda de una lupa.

Se distinguen los elementos de control:

(a) por propósito:

- para procesos de elaboración de placas;

- para procesos de impresión;

- para procesos de postimpresión;

(b) por tipo de portadora:

- analógica (el soporte es película fotográfica; la escala se pega en la plancha de impresión junto con la plancha fotográfica impresa);

- digital (añadido al diseño en la fase de maquetación);

(c) por el método de control:

- control operativo;

- para depuración de equipos.

En el trabajo para comprobar el estado de la prensa de impresión, se utilizan elementos de control para determinar los defectos existentes del sistema de transporte de láminas, conchas de almeja y otros elementos. La mayoría de las pruebas no están disponibles gratuitamente, son difíciles de reconocer, por eso solo las utilizan especialistas.

Elementos de control del control operativo de la impresión

Las más familiares para nosotros son lasfranjas del control operativo de los procesos de impresión (incluso quienes nunca han trabajado con la impresión las han visto; a veces no se cortan y permanecen en el producto terminado).

Hay muchos parámetros diferentes del proceso de impresión que pueden y deben controlarse, de ahí muchos elementos de control correspondientes. Pero no todos son necesarios para el control operativo. En la mayoría de los casos, una escala completa contiene los siguientes elementos:

1) Campos de tinta 100% (los llamados troqueles).

Su número corresponde al número de colores y al número de zonas de tinta de la imprenta. Las placas se distribuyen a lo largo de toda la anchura de la lámina. Se utilizan para controlar el suministro total de tinta. Las placas se miden con un densitómetro. Los datos de densidad óptica resultantes se comparan con los estándares de la tinta en cuestión. Como resultado de las mediciones, el impresor entiende si todas las tintas se alimentan de forma uniforme y puede ajustar el suministro de tinta a tiempo.

![]()

2) Campos de atrapamiento (los llamados solapamientos binarios o dados binarios).

Estos elementos permiten evaluar la superposición de dos colores. Es importante para la impresión en bruto, cuando una tinta es seguida inmediatamente por otra, es decir, para máquinas multicolor y multisecciones, especialmente las offset. Los campos de trampa son la superposición de dos colores: para la impresión de tríadas son azul (C+M), verde (C+Y), rojo (M+Y). Los campos de trampa pueden signarse como “trapping”.

Un problema común: los campos de tinta CMY se reproducen bien y coinciden con la referencia. Sin embargo, los campos de superposición (es decir, el atrapado) son muy diferentes de los de prueba de color, lo que indica problemas con los colores de la superposición. En este caso, normalmente se recomienda cambiar el orden de los colores superpuestos, cambiar su conjunto (porque incluso una pequeña contaminación de colores tiene un impacto significativo en el resultado de su superposición) o el sustrato.

3) Equilibrio de Grises.

Se trata de una superposición de tintas en una determinada proporción (normalmente 75 C, 62 M, 60 Y) que, cuando se imprime perfectamente, asegura la misma dispersión de las tintas, y para facilitar la determinación de la presencia de un tinte, este campo suele imprimirse junto al campo gris “real” del 80% formado por la tinta negra. Estos campos deben ser idénticos, así la imagen no está teñida. El tinte aparente del campo compuesto, y por tanto de toda la impresión, puede deberse a proporciones incorrectas de suministro de tinta o a una ganancia desigual de puntos. A menudo hay un característico “bal” (de balance) bajo los campos de balance gris.

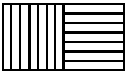

4) Elementos de control de deslizamiento y aplastamiento (también llamados campos de difuminación y doble campo).

Normalmente son dos campos formados por trazos paralelos, horizontal para un campo y vertical para el otro. La palabra “slur” (francés para “matrimonio”) suele escribirse debajo de estos elementos. Es especialmente importante controlar el deslizamiento y el aplastamiento en la impresión en rollo, donde el deslizamiento de la plancha sobre el papel es un problema común. El principio del elemento de control es el siguiente: si el deslizamiento ocurre en dirección vertical, los trazos horizontales se volverán más gruesos, pero los verticales no (solo se alargarán un poco, aunque esto es casi imperceptible).

Pero el engrosamiento de los trazos horizontales, aunque sea leve, llevará inmediatamente a un oscurecimiento del campo que forman en comparación con el “vertical”. Este efecto visual te permite detectar instantáneamente la presencia de deslizamientos o aplastamientos.

Pero el engrosamiento de los trazos horizontales, aunque sea leve, llevará inmediatamente a un oscurecimiento del campo que forman en comparación con el “vertical”. Este efecto visual te permite detectar instantáneamente la presencia de deslizamientos o aplastamientos.

Además del sistema de líneas perpendiculares, a veces se utilizan elementos de control en forma de círculos concéntricos para este propósito. El principio es el mismo.

5) Elementos para el control de la dispersión de puntos rasterizados.

Estos pueden ser mundos radiales, varios elementos que combinan elementos raster o discontinuos de diferentes frecuencias, pero los más comunes son campos con 40% y 80% de puntos raster. Se miden con un densitómetro detrás del filtro de luz correspondiente, tras lo cual se calculan las ganancias tonales de los datos (es decir, los resultados de la medición se comparan con los valores nominales del 40% y 80%). Debe tenerse en cuenta que el aumento en el tamaño de los elementos ráster puede deberse no solo a la ganancia de puntos, sino también a problemas de la imprenta: deslizamientos, aplastamientos. Se recomienda identificar su naturaleza —tecnológica (debido a la selección incorrecta de materiales, presión o condiciones climáticas) o mecánica (desgaste de piezas de la máquina de impresión o montaje incorrecto)— y eliminarlas a tiempo antes de medir el aumento de los datos tonales.

6) Campos para controlar el contraste relativo de la impresión.

Normalmente hay dos campos para cada tinta: con áreas relativas de puntos raster del 100% y 80%. Se miden y comparan las densidades de estos campos. Si no hay diferencia, entonces la tinta se ha filtrado en los huecos del campo del 80%, lo que significa una pérdida total de detalle en las sombras. Es el “bloqueo de sombra” el problema de gradación más común, y este elemento te permite identificarlo.

7) Elementos para controlar pequeños elementos rasterizados.

Estos son campos con puntos raster de área relativa 1%, 3%, 5%, 95%, 97%, 99%. La reproducción de estos puntos se controla con una lupa. No siempre pueden reproducirse, debido a papel poco liso, plancha de impresión mal hecha, etc.

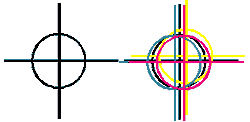

8) Elementos para controlar la alineación: cruces, líneas, que a menudo también son marcas de recorte.

Una cruz se forma a partir de cuatro cruces impresas con cuatro colores (para la impresión de tríadas). Idealmente, esto no debería ser perceptible: si los colores están precisamente igualados, quedarán planos uno sobre otro sin separarse.

Cada uno de estos elementos suele reproducirse por separado para cada tinta.

¿Qué más es importante?

Como ya se ha mencionado, el elemento más importante que controla la impresora son los márgenes de tinta al 100%. En realidad, estos elementos regulan el proceso: con cada rotación, la unidad de tinta de la prensa transfiere una cierta cantidad de tinta de la caja de tinta a la plancha. Debería ser suficiente para crear una densidad uniforme en la superficie de la lámina. En otras palabras, deben asegurarse condiciones normales para la combinación de colores con una cantidad mínima y suficiente “sequedad” de tinta para fijarse en la hoja impresa en un periodo de tiempo razonable. Si la capa de tinta es demasiado gruesa, no secará bien y empezará a emborronarse.

Si se alimenta menos tinta a los rodillos de la máquina, simplemente no será suficiente para cubrir toda la superficie de forma uniforme, y la impresión “se desvanecerá” de un borde al otro.

Los valores de densidad óptica para impresión offset, ganancia de puntos, etc., están recomendados por la norma internacional ISO 12647-2.

Existen muchas escalas de control diferentes diseñadas para tipos alternativos de impresión: por ejemplo, digital, serigrafía, intaglio, etc. Tienen sus propios elementos específicos que tener en cuenta. Por ejemplo, la impresión en blanco y negro no triádica no requiere equilibrio de grises, ni trampeo. Necesita un elemento para controlar la transferencia de gradación. Sin embargo, la mayoría son iguales a las escalas de control estándar para impresión offset. Los principios de control no difieren de los descritos anteriormente.

Hasta ahora se ha desarrollado un sistema de estándares solo para impresión offset. En otras áreas, como la flexografía, no existe una estandarización internacional uniforme y el impresor se basa esencialmente en su propia experiencia.

Control de los procesos de fabricación de placas

Para describir las escalas del control de formantes es necesario retroceder en el tiempo, cuando se utilizaba un medio intermedio, la película fotográfica, para fabricar la placa. El área del velo aumentaba o disminuía cuando se modificaban los parámetros de desarrollo. Por ello, el punto raster también puede aumentar o disminuir. Una cuña óptica especial podría ayudar a controlar el punto rasterizado.

Las escalas de control para el proceso de preimpresión están diseñadas para identificar problemas típicos de la producción de película fotográfica y la fabricación de planchas, como una gradación incorrecta, pérdida de detalles finos, etc. Los problemas suelen estar causados por tiempos de exposición incorrectos o modos de revelado.

![]() Para determinar el tiempo óptimo de exposición, normalmente se utiliza una cuña óptica tonal, cada campo con una densidad óptica mayor que el anterior. La constante de la cuña es igual a la raíz de 2, es decir, la iluminación detrás del primer campo es 1,4 veces mayor que detrás del segundo campo, y 2 veces mayor que detrás del tercer campo, etc.

Para determinar el tiempo óptimo de exposición, normalmente se utiliza una cuña óptica tonal, cada campo con una densidad óptica mayor que el anterior. La constante de la cuña es igual a la raíz de 2, es decir, la iluminación detrás del primer campo es 1,4 veces mayor que detrás del segundo campo, y 2 veces mayor que detrás del tercer campo, etc.

Esta distribución de densidades es conveniente para determinar la exposición.

![]() Y ahora hay una buena noticia: la placa CTP moderna tiene lo que se llama un punto cuadrado, que no tiene ninguna zona de velo. Por lo tanto, la cuña óptica ya no se utiliza. Para las planchas de impresión, se utiliza una capa de copia de alto contraste. Solo se forman dos niveles de gradación en él: o bien la iluminación ha ocurrido completamente, o no está presente en absoluto. Por lo tanto, al exponer dicho objeto de prueba al material de la placa, obtendremos como en la siguiente imagen.

Y ahora hay una buena noticia: la placa CTP moderna tiene lo que se llama un punto cuadrado, que no tiene ninguna zona de velo. Por lo tanto, la cuña óptica ya no se utiliza. Para las planchas de impresión, se utiliza una capa de copia de alto contraste. Solo se forman dos niveles de gradación en él: o bien la iluminación ha ocurrido completamente, o no está presente en absoluto. Por lo tanto, al exponer dicho objeto de prueba al material de la placa, obtendremos como en la siguiente imagen.

La ubicación del límite de transición determina el umbral de exposición, que se excede y resultará en retroiluminación. Tras realizar varias contrailuminaciones, se selecciona el tiempo de exposición que acerca este límite lo máximo posible a su ubicación ideal (0,6-0,8).

El control de la manifestación consiste en controlar la reproducción de pequeños elementos en luces y sombras. Normalmente son elementos de trazo positivo y negativo de varios grosores. Los campos contienen elementos ráster con áreas relativas de 1%, 2%, 3%, 4%, 5%, 95%, 96%, 97%, 98% y 99%.

El control de la manifestación consiste en controlar la reproducción de pequeños elementos en luces y sombras. Normalmente son elementos de trazo positivo y negativo de varios grosores. Los campos contienen elementos ráster con áreas relativas de 1%, 2%, 3%, 4%, 5%, 95%, 96%, 97%, 98% y 99%.

Si la placa está subexpuesta, los campos con grandes puntos ráster se percibirán como troqueles, y si está sobreexpuesta. El mismo problema ocurrirá con campos con pequeños puntos rasterizados.

Además, las escalas de control para procesos de fabricación de placas pueden contener elementos para controlar la gradación, la transferencia y el deslizamiento.

Control de los procesos de postimpresión

Estos son elementos individuales. Las más importantes son las marcas de recorte. Son cruces, líneas a lo largo de las cuales se alinea el equipo de corte. Para controlar el plegado y la corrección del orden de selección, se utilizan marcas de control en forma de elementos numerados. En cada siguiente firma se desplaza hacia abajo respecto a la anterior. Por eso, en caso de púa correcta, se forma una “deslizamiento” de tales elementos que se mueven hacia abajo en la columna vertebral de las firmas. Si las firmas se seleccionan incorrectamente, se nota inmediatamente por “trampolins” en el “tobogán”.

Al estampar con lámina, el proceso suele controlarse con un troquel de lámina.

Literatura

(c) Manuales metodológicos de la Universidad Estatal de Impresión de Moscú, 1994-1999

(с) Marogulova N., Stefanov S. Consumibles para impresión offset. Moscú, 2002.