Nuestro artículo de hoy está dedicado a una editorial legendaria que, sin duda, se ha convertido en tal durante 35 años en la cadena de montaje. Muchos impresores los adoran por su sencillez, su gran capacidad de entintado y su precio relativamente bajo de una máquina usada.

Faber & Schleicher, ahora conocida como Manroland Sheetfed, fundada en 1871, tiene una larga e ilustre historia como fabricante de prensas de impresión. Como parte de nuestro proyecto sobre prensas de hoja alimentadas, estamos muy interesados en su historia, que influyó en el desarrollo de la industria de impresión de posguerra.

Un poco de historia

¿Qué tiene de interesante esta empresa en cuanto al diseño de imprentas?

La primera imprenta offset MAN Roland, producida en 1911 (aunque algunas fuentes mencionan 1912 como la fecha de inicio de la producción), tenía un formato de 50 x 70 cm. Este formato era lo suficientemente grande para la época y permitía la impresión eficiente de diversos tipos de productos como libros, carteles y material impreso comercial. La máquina ocupó con confianza el nicho de la impresión offset en su época. Pero estaba muy lejos de los grandes inventos en el campo de los procesos de placas.

La primera imprenta offset MAN Roland, producida en 1911 (aunque algunas fuentes mencionan 1912 como la fecha de inicio de la producción), tenía un formato de 50 x 70 cm. Este formato era lo suficientemente grande para la época y permitía la impresión eficiente de diversos tipos de productos como libros, carteles y material impreso comercial. La máquina ocupó con confianza el nicho de la impresión offset en su época. Pero estaba muy lejos de los grandes inventos en el campo de los procesos de placas.

A principios del siglo XX, cuando apareció la primera máquina de impresión offset Roland (1911-1912), las planchas se fabricaban utilizando una tecnología bastante compleja que requería alta precisión y artesanía. El proceso de fabricación de placas desplazadas incluía los siguientes pasos:

1. Preparación de la imagen en el negativo:

-

- La imagen a imprimir se fotografiaba primero a partir de la imagen original sobre una placa fotográfica. Este era un negativo de la imagen donde las luces se oscurecían y las zonas oscuras se hacían claras.

2. Hacer el plato:

-

- El negativo resultante se exponía por contacto sobre una placa especial recubierta con una capa fotosensible (normalmente hecha de albúmina o gelatina bicromática). Cuando se exponía a través del negativo, la luz afectaba a la capa fotosensible solo donde había áreas transparentes en el negativo.

3. Desarrollo y fijación de placas:

-

- Tras la exposición, se reveló la placa. Durante el proceso, la capa fotosensible de la placa se endureció donde quedó expuesta. El resto de la capa que no quedó expuesta fue lavada.

- La placa se trataba con ácido ortofosfórico, que grababa el metal expuesto, creando el espacio y los elementos de impresión.

4. Montar la placa en un cilindro de placa:

-

- La placa terminada, que era una lámina metálica con imagen plana, se montaba en el cilindro de la placa de la máquina.

5. Impresión:

-

- En el proceso de impresión, la máquina offset transfería la tinta desde la plancha a una manta de goma (fijada en el cilindro desplazado) y luego, a través de la presión de un cilindro de impresión, al papel.

Las placas se hacían a mano en aquella época, lo que hacía que el proceso fuera largo y laborioso. La impresión tipográfica era mucho más común, especialmente en lo que respecta a la impresión de periódicos y obras de texto. Pero la nueva máquina funcionó muy bien en otro nicho donde la impresión tipográfica era demasiado cara. Eran obras gráficas, en su mayoría sin ráster, especialmente con una gran superficie de lámina, e incluso en varios colores. La imagen era brillante y uniforme, y el proceso de placa era en muchos aspectos similar a la producción de clichés tipográficos.

En 1921 Faber & Schleicher pasó a formar parte de la empresa MAN, y todas las máquinas que produjeron se llamaron Roland. Un poco más tarde, la máquina fue ligeramente modificada. La máquina offset de un solo color ‘Klein-Roland 00’ introducida en 1922 podía imprimir hasta 5000 hojas por hora.

Desarrollo activo de la impresión offset

Sin embargo, la época dorada de la empresa llegó en el periodo de posguerra, cuando la impresión offset estaba más desarrollada. A diferencia de Heidelberg, MAN Roland decidió centrarse en el offset.

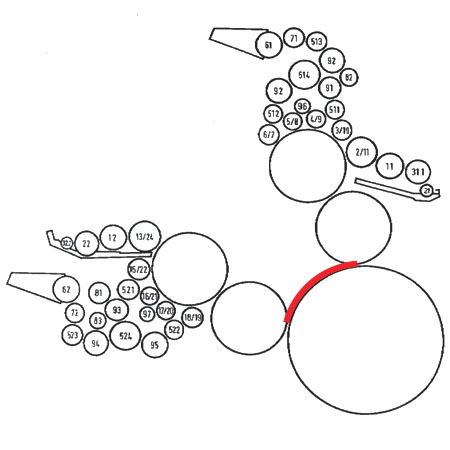

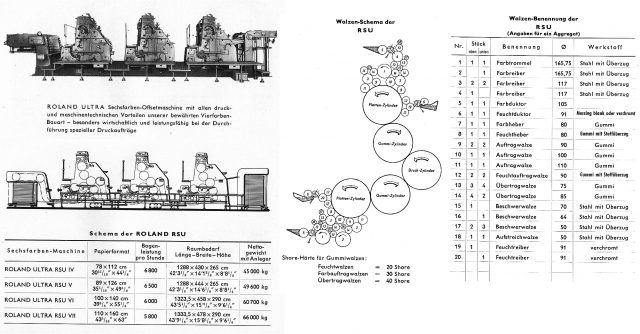

La primera máquina de impresión offset bicolor del tipo planetario apareció en 1951. Esta máquina, llamada Roland Ultra, fue un hito en la historia de la empresa porque permitía imprimir dos colores en una sola tirada de papel, lo que aumentó significativamente la eficiencia del proceso de impresión. Fue en ese momento cuando el diseño planetario de la máquina cobró su protagonismo. Esto significaba que dos unidades de impresión se disponían alrededor de un cilindro central de impresión, permitiendo imprimir dos colores simultáneamente. A partir de ese momento, la empresa se convirtió en líder en la producción de máquinas de tipo planetario.

Así, una unidad de impresión contenía dos cilindros de placa, dos cilindros de manta y un cilindro de impresión común. Cuando surgió la idea de producir máquinas para la aplicación de 4 o más tintas de impresión juntas, las unidades de dos colores se conectaron mediante un cigüeñal común, y el sistema de transferencia de láminas se construyó sobre la base de un agarre de cadena. Ejemplos de ello fueron Ultra, Favorit, la serie 200 y 800 de las imprentas de la empresa, que aparecieron en los años 70 y sobre las que hablaremos más adelante.

La imprenta planetaria era más barata de producir que una basada en el principio unitario. Pero tenía dos problemas fundamentales con los que MAN Roland intentó luchar durante mucho tiempo.

1. La aplicación de la primera y segunda tinta se realiza en un único cilindro de impresión común

La distancia entre los puntos de aplicación en el mismo cilindro de impresión es muy pequeña. La tinta no tuvo tiempo suficiente para ser absorbida lo suficiente antes de aplicar la siguiente tinta en el mismo cilindro de impresión. Por lo tanto, los colores podían transferirse mutuamente y, tras unos pocos miles de impresiones, el tono empezaría a cambiar. Esto se aplicaba incluso a máquinas de dos colores.

El impresor, consciente de este problema, debía seguir claramente la secuencia de aplicación de colores, evitando la aplicación simultánea de colores amarillo y negro. Y el primer color debe ser más claro que el siguiente. El cumplimiento de estas normas permitía trabajar en la máquina sin necesidad de tirar del cigarro. Durante muchas décadas, el color de la tinta en sí no se controlaba en absoluto en la imprenta y dependía de las habilidades del operador de máquina.

2. Las versiones multicolor de las máquinas se creaban a partir de unidades bicolores mediante la transferencia en cadena de la lámina.

Las unidades de impresión de doble tinta eran accionadas por un cigüeñal común. Las cadenas tipo concha tendían a estirarse, lo que resultaba en defectos de registro.

Esta página del catálogo de prensa MAN Roland Ultra demuestra los principios de construcción de máquinas planetarias con transferencia de hojas en cadena entre las unidades.

Esta página del catálogo del MAN Roland Ultra, predecesor del MAN Roland R700, demuestra los principios de las prensas planetarias con transferencia en cadena de la lámina entre las unidades.

De este modo, la primera unidad aplicaba la primera y segunda tinta, la segunda la tercera y cuarta tinta, la tercera la quinta y así sucesivamente. Si las cadenas entre la primera y la segunda unidad se estiran, como es lógico decir que la máquina dejaría de coincidir con todos los colores posteriores. Las cadenas deben tensarse tan pronto como se produce un rebote y una desalineación. Este diseño fue bastante controvertido, pero MAN Roland lo mantuvo en producción hasta el año 2000.

Al mismo tiempo…

MAN Roland se mantuvo fiel a la disposición planetaria hasta el final y la descontinuó completamente con la descontinuación de la conocida serie 200 en 2000.

Los sistemas de control de color comenzaron a aparecer a principios de los años 70. Pero el desarrollo particularmente activo de normas de control comenzó a mediados de los años 80.

Heidelberg apostó por el control de calidad espectrofotométrico, presentando la consola CPC-2 en la exposición DRUPA. Pero fue difícil traducir las lecturas de coordenadas del laboratorio CIE en grosor de capa de tinta. Todas las unidades de impresión deben estar involucradas para ajustarse al mismo tiempo, y esto se considera la hazaña definitiva.

Por ello, MAN, Roland, KBA y todos los demás fabricantes decidieron controlar únicamente la densidad óptica de la tinta midiendo la reflexión en la superficie del papel. Era más fácil de medir y estaba conectado al control del flujo de tinta. Además, el parámetro de densidad óptica no mostró cambios en las características de color de las tintas debido a la transición mutua de las tintas entre sí. Jugó a favor de los fabricantes de máquinas planetarias.

DRUPA 1986 mostró que las velocidades de impresión de las nuevas prensas comenzaron a aumentar. Gracias al desarrollo de la electrónica en los sistemas de control de las máquinas, empezó a parecer inusual en modelos antiguos.

Quedó claro que el sistema de imprenta planetaria estaba obsoleto y que se necesitaba urgentemente un reemplazo.

Por eso MAN Roland comenzó a desarrollar activamente la máquina de impresión B1 a mediados de los años 80. Ahora echemos un vistazo al Roland R700, donde todos los problemas mencionados desde mediados de siglo se han resuelto con éxito.

Nuevo modelo MAN Roland R700

En 1990, la nueva ROLAND 700 se presentó en la exposición DRUPA. De hecho, la empresa ofrecía no solo una máquina, sino toda una solución de sistema de gestión de producción llamada PECOM.

Este año, 1990, podría considerarse el año de la revolución de la impresión, que estableció nuevos estándares para la calidad de impresión durante décadas.

¿Qué distinguía a la nueva máquina de los modelos anteriores?

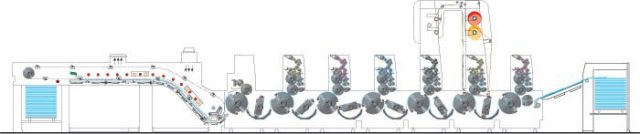

- La construcción unitaria de la máquina con transmisión de engranajes. Habían desaparecido las conchas de cadena entre las secciones.

- El nuevo diseño permitía producir máquinas de hasta 12 secciones en una línea.

- Sistema de amortiguación Rolandmatic con efecto delta. Al imprimir un paquete, el rodillo amortiguador giraba un 12% más rápido, permitiendo limpiar las partículas de polvo de la placa. Esto redujo drásticamente el número de rechazos en papeles polvorientos.

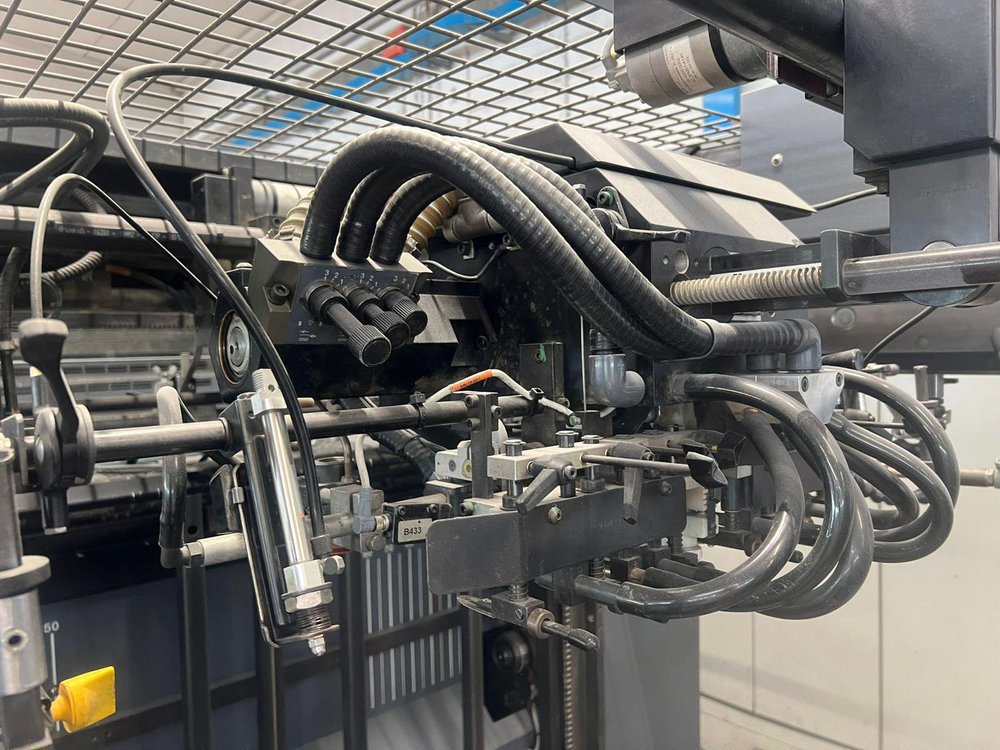

- El nuevo alimentador de Mabeg con la correa de vacío patentada en la mesa de transporte fue diseñado especialmente para este modelo MAN Roland R700. Pronto se convirtió en un estándar del sector. Está equipado con tres cámaras, cada una con un valor de vacío diferente. El comedero es muy fácil de montar. No tiene rodillos de transporte ni cepillos. No más manchas de tinta, ni rastros de rodillos de goma sucios.

- Dispositivo de perfeccionamiento de láminas con pinzas. En los primeros tiempos, la máquina incluso podía equiparse con dos (!) dispositivos. Pero los usuarios pronto notaron su caprichosidad si se saltaban un poco el mantenimiento. Por eso, en el mercado de accesorios estas máquinas cuestan un poco menos que las versiones ‘directas’.

¿Qué más?

Existen varios tipos de entregas, desde las más sencillas, adecuadas para bajas velocidades, hasta varios tipos de versiones extendidas. He probado al menos cuatro variantes de receptores, dependiendo de la configuración. Si se conecta un módulo para extracción de pólvora, aparece un armario no extraíble con muchos cables en la parte trasera de la entrega. Este dispositivo no puede desmontarse para su transporte porque no cabe en un contenedor estándar debido a su ancho.

Existen varios tipos de entregas, desde las más sencillas, adecuadas para bajas velocidades, hasta varios tipos de versiones extendidas. He probado al menos cuatro variantes de receptores, dependiendo de la configuración. Si se conecta un módulo para extracción de pólvora, aparece un armario no extraíble con muchos cables en la parte trasera de la entrega. Este dispositivo no puede desmontarse para su transporte porque no cabe en un contenedor estándar debido a su ancho. - Unidad de amortiguamiento Rolandmatic con curvas características del suministro de solución frente a la velocidad de la máquina.

- Un panel de control con una interfaz basada en el recién introducido sistema operativo MS-DOS y la grabación de los datos de configuración en un disquete.

- Cada unidad de impresión tenía un cilindro de placa, un cilindro de manta, un cilindro de impresión y un cilindro de transferencia. Las placas electrónicas estaban situadas justo detrás de la tapa lateral de la unidad impresa. Al probar estas máquinas usadas, el equipo de PressInspection se asegura de comprobar la vibración de cada unidad, ya que los cimientos de suelo mal preparados a menudo causaban fallos electrónicos.

- MAN Roland probó cada unidad del R700 individualmente en fábrica, sin pruebas de preensamblaje ni pruebas de impresión. Por lo tanto, las secciones solo se encontraron por primera vez cuando la máquina se ensambló en la imprenta.

El atardecer de una era

A pesar de algunos fallos y carencias, la máquina resultó ser de verdadera calidad. Y, lo más importante, carece de las desventajas del antiguo concepto planetario. El fuerte aumento de las ventas del nuevo modelo a principios de los años 90 dejó claro que los clientes llevaban mucho tiempo esperando una máquina ensamblada por MAN Roland. Como resultado, el modelo R700 permaneció en la línea de montaje durante bastante tiempo.

Sin embargo, con el paso de los años, la máquina fue dejando de parecer tan impresionante en medio de las soluciones de la competencia constantemente actualizadas alrededor de 2005. La interfaz de las máquinas producidas en aquellos años seguía basándose en antiguas soluciones de MS-DOS y Windows 3.1. Incluso el alimentador MABEG empezó a quedar obsoleto. Ninguno de los competidores alemanes de aquellos años tenía una solución así de la cabeza del alimentador con incontables mangueras sobresalientes. Al mismo tiempo, KBA mostraba la P40, que la empresa posicionaba como una máquina para el segmento superior. Heidelberg llevaba desarrollando activamente su modelo XL105 de alta velocidad desde 2003, y solo MAN Roland contaba con su Roland R700.

Sin embargo, con el paso de los años, la máquina fue dejando de parecer tan impresionante en medio de las soluciones de la competencia constantemente actualizadas alrededor de 2005. La interfaz de las máquinas producidas en aquellos años seguía basándose en antiguas soluciones de MS-DOS y Windows 3.1. Incluso el alimentador MABEG empezó a quedar obsoleto. Ninguno de los competidores alemanes de aquellos años tenía una solución así de la cabeza del alimentador con incontables mangueras sobresalientes. Al mismo tiempo, KBA mostraba la P40, que la empresa posicionaba como una máquina para el segmento superior. Heidelberg llevaba desarrollando activamente su modelo XL105 de alta velocidad desde 2003, y solo MAN Roland contaba con su Roland R700.

No está del todo claro por qué MAN Roland no ha logrado las innovaciones de sus competidores. Pero intentó mejorar su modelo probado con soluciones más modernas.

En 2006, la empresa introdujo una nueva tecnología para el servo de accionamiento independiente de las secciones de impresión, el ‘DirectDrive’. Esto permitía desconectar las secciones y así minimizar el tiempo necesario para preparar la máquina para el trabajo. Sin embargo, 2007 fue un año crítico para la empresa MAN Roland en cuanto a errores de gestión y provocó una caída en las ventas.

Cómo MAN Roland se convirtió en Manroland

La empresa distribuía sus productos con la ayuda de distribuidores que ofrecían máquinas de impresión Ryobi a los clientes para cubrir el segmento de formato B3. Sin embargo, en un momento dado, la empresa japonesa mostró una máquina B2 y luego una B1. Estas máquinas eran significativamente más baratas que el equipo de Man Roland, y empezaron a posicionarse como equipo para principiantes. Sin embargo, el equipo de Ryobi no estaba nada mal, y los distribuidores empezaron a estar muy ansiosos por venderlos. Esto provocó una competencia interna entre ambas marcas y fue una de las razones de la crisis de MAN Roland.

La empresa distribuía sus productos con la ayuda de distribuidores que ofrecían máquinas de impresión Ryobi a los clientes para cubrir el segmento de formato B3. Sin embargo, en un momento dado, la empresa japonesa mostró una máquina B2 y luego una B1. Estas máquinas eran significativamente más baratas que el equipo de Man Roland, y empezaron a posicionarse como equipo para principiantes. Sin embargo, el equipo de Ryobi no estaba nada mal, y los distribuidores empezaron a estar muy ansiosos por venderlos. Esto provocó una competencia interna entre ambas marcas y fue una de las razones de la crisis de MAN Roland.

La empresa seguía intentando exprimir al máximo el modelo R700 existente. Al año siguiente, 2008, la velocidad del MAN Roland 700 aumentó de 16,5 a 18 mil hojas por hora. Ese mismo año, errores de gestión llevaron a la empresa a dividirse en dos partes. La fábrica de Offenbach, responsable de la producción offset de hoja alimentada, fue adquirida por Langley Holdings Company y cambió su nombre a Manroland Sheetfeed.

Cabe señalar que, tras 35 años en la línea de montaje, la máquina Roland R700 ha evolucionado seriamente. Hasta la fecha, se han producido más de treinta mil unidades ROLAND 700 HiPrint, vendidas en todo el mundo en muchas configuraciones diferentes. Estas han incluido máquinas tanto para la producción de libros, embalado e incluso impresión arcoíris para papeles de seguridad.

Equipamiento

El MAN Roland 700 HiPrint maneja grosores de materiales desde 0,04 mm hasta 1 mm. Esto convierte a la máquina en una prensa realmente versátil que trabaja con una amplia gama de materiales imprimibles: desde papel y cartón hasta plásticos y compuestos, así como láminas en molde. Con opciones en línea – barnizado, control de calidad y otras configuraciones que permiten hasta 12 unidades de impresión con dispositivo de perfección. El Roland 700 HiPrint se ha convertido en una solución probada para muchas impresoras en todo el mundo. Incluso ahora, los modelos de veinte años están muy demandados.

El modelo HiPrint puede adaptarse con Manroland In-lineFoiler para aumentar la calidad y la rentabilidad. Está disponible el alimentador y entrega sin interrupciones (versión manual o totalmente automática) para operación continua. Sistema APL™: un sistema de cambio de placas totalmente automático, en lugar del PPL semiautomático estándar. También se introdujo el formato opcional 3B Plus para mayor versatilidad. También debemos mencionar las tecnologías Manroland QuickChange e Inline inline, y otras características, dependiendo del año de lanzamiento, incluyen la unidad de tinta TripleFlow, compensación inteligente de velocidad para la unidad de tinta y el sistema de amortiguación, soluciones eficaces para eliminar los efectos de la plantación, etc.

Nueva generación

En 2014, finalmente comenzó la producción de la absolutamente nueva prensa de impresión MAN Roland R700 ‘Evolution’. Pero el conocido MAN Roland R700 continuó produciéndose durante un tiempo. Hay alrededor de 260 unidades de la serie Hi-Print de 2014-2015 con montaje simultáneo de placas y una interfaz rediseñada producidas y vendidas.

Hoy en día, Manroland sheetfed sigue el camino elegido de desarrollo y moldeando el mercado de prensas sheetfed con soluciones innovadoras, ofreciendo lo mejor que un fabricante del sector de offset sheetfed puede ofrecer en el mercado. Las máquinas antiguas siguen siendo bienvenidas en las imprentas de todo el mundo, gracias a su sencillez y su capacidad para ofrecer una alta calidad de impresión.

También disponible en Medium.com