Con la llegada de dispositivos de exposición de placas relativamente económicos a mediados de los años 2000, la popularidad de las máquinas Computer-to-Print, donde cada unidad de impresión estaba equipada con un cabezal láser separado, comenzó a decaer.

Cabe recordar que estas máquinas habían sido desarrolladas tanto por Heidelberg como por varios otros fabricantes de equipos desde finales de los años 80 con el objetivo de estabilizar la calidad y reducir el impacto de la amortiguación en el proceso de impresión.

Con el proceso de fabricación de placas estabilizado y fácil de calibrar, llegó el momento de familiarizarse con la máquina de tinta.

Cómo han cambiado las máquinas de impresión en los últimos 30 años

Mi tesis en la Universidad de Impresión fue investigar el efecto de la inercia de una unidad de entintado de una máquina de impresión clásica con diferentes capacidades de tinta al aumentar o disminuir la tinta. La máquina de impresión no debería tener curvas características ni interferencias electrónicas en el proceso de impresión. Durante la tirada aumentamos el suministro de tinta y medimos con un densitómetro cuántas hojas alcanzaría la estabilidad. En general, tras el cambio en el ajuste de tinta, el Adast Dominante de finales de los 80 lograba estabilidad en 150 hojas. El Planeta Varimat – en 300 láminas y el GTO 52 de 1995 – en 80 láminas.

Todo esto apunta a la imperfección de las máquinas de color de aquellos años. Por eso todos los fabricantes de máquinas estaban activamente implicados en reducir los costes de cambio, es decir, disminuir el número de hojas rechazadas durante el cambio.

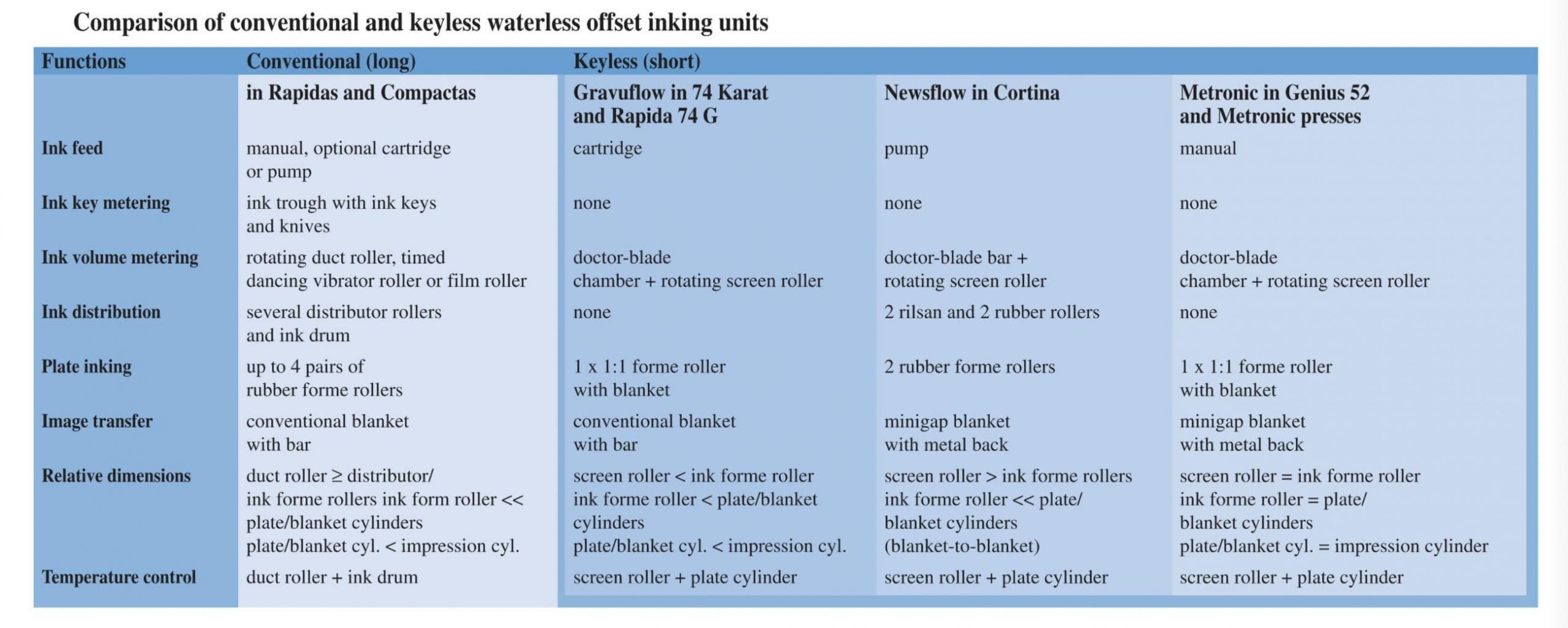

Ambas tecnologías —KBA Gravuflow y Heidelberg Anicolor— fueron intentos de los años 2000 de mejorar el offset tradicional para tiradas pequeñas, pero el principio de funcionamiento era diferente.

Mientras Heidelberg trabajaba con Presstek para desarrollar máquinas, cada una con su propio CTP, Koenig & Bauer siguió un camino diferente. Decidieron reducir el número de hojas por cambio replanteando en principio el diseño de la unidad de tinta de la máquina de impresión.

KBA Gravuflow: diseño e historia

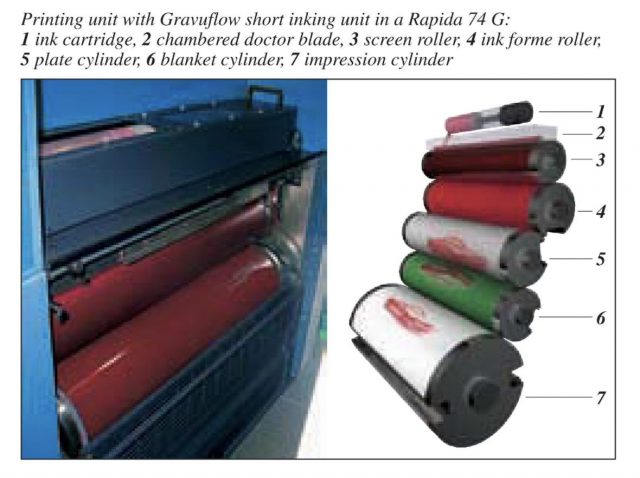

KBA Gravuflow es una tecnología offset sin agua desarrollada por Koenig & Bauer (KBA) en la década de 1990. A diferencia del offset tradicional, utilizaba un rollo anilox para dispensar tinta con precisión, lo que aseguraba una alta estabilidad del color y eliminaba la necesidad de una solución amortiguadora.

KBA Gravuflow es una tecnología offset sin agua desarrollada por Koenig & Bauer (KBA) en la década de 1990. A diferencia del offset tradicional, utilizaba un rollo anilox para dispensar tinta con precisión, lo que aseguraba una alta estabilidad del color y eliminaba la necesidad de una solución amortiguadora.

Gravuflow se introdujo por primera vez en DRUPA 2000 en la máquina KBA Rapida 74 G. Cuatro años después, en DRUPA 2004, se presentó la compacta máquina KBA Genius 52, también con Gravuflow.

Desafortunadamente, tras un cuarto de siglo, hay poca información sobre esta tecnología. Pero tengo en mi poder una revista KBA Process de 2005, cuando la tecnología de offset seco estaba en su apogeo.

¿Cómo funciona la prensa Gravuflow?

La principal diferencia entre el KBA Gravuflow y el offset convencional es la ausencia de ajuste zonal de tinta. En el offset convencional, la tinta se introduce a través de tornillos de zona que ajustan manualmente el grosor de la capa. En Gravuflow, este proceso se elimina y por eso es más preciso.

Los principales elementos de diseño son:

- Rodillo anilox (rodillo grabado)

- Tiene una superficie con microcélulas que contienen el color.

- El número y la profundidad de las celdas determinan el grosor de la capa de pintura.

- Permite entregar una cantidad de tinta con precisión a la plancha de impresión.

- Sistema de cuchilla doctora de cámara

- El exceso de tinta del rollo anilox se elimina por un médico especial, dejando solo la cantidad exacta de tinta en las células.

- Placa de impresión

- Se utilizan placas desplazadas sin agua, similares a las producidas por Toray.

- A diferencia del offset convencional, no requiere ajustar el suministro de solución hidratante.

- Cilindro desplazado y cilindro de impresión

- Esquema clásico de offset: la tinta se transfiere de la placa al cilindro de offset y luego al material que se va a imprimir.

Evolución de Gravuflow en diferentes máquinas

KBA Rapida 74 G (2000) – el clásico Gravuflow

Funciones:

- Máquina offset de formato completo (formato 50×70 cm).

- Usaba un rodillo anilox para la entrega de tinta, como en la impresión en grabado.

- Cambio rápido de placa soportado.

- Diseñado para tiradas medias (a partir de 500 copias) donde el offset estándar era ineficiente.

El principal problema era el alto coste de las placas sin agua y la dificultad de manejar las grandes tiradas.

KBA Karat 74 (1995-2002) – un proyecto conjunto con Scitex

Funciones:

- Una de las primeras máquinas DI (Imagen Directa) donde la exposición de placas se realizaba justo dentro de la máquina.

- Usé Gravuflow para una medición precisa de tinta.

- Estaba orientado al offset digital, pero no llegó a generalizarse.

Las principales desventajas eran el alto precio y el difícil mantenimiento.

KBA Genius 52 (2004) fue la última evolución del Gravuflow

Funciones:

- Máquina offset compacta para formato de 52×36 cm.

- Impresión completamente sin agua (análoga a la tecnología DI de Presstek).

- Usé Gravuflow con rodillos anilox en cada máquina de color.

- Se caracterizaba por una configuración ultracorta: solo 5-10 hojas de residuos.

- Permitía la impresión en materiales no estándar (plástico, cartón, metal).

Genius 52 no llegó a ser un estándar debido al alto precio del equipo y los consumibles. Además, la competencia de las máquinas digitales (HP Indigo, Xerox iGen) aumentó a finales de los años 2000.

¿Por qué desapareció Gravuflow del mercado?

A pesar de las ventajas técnicas, la tecnología no se generalizó por varias razones:

- El alto coste de las planchas y tintas: las planchas sin agua eran más caras que las convencionales, y las tintas requerían condiciones especiales.

- Dificultad para trabajar en tiradas grandes: el offset sin agua se sobrecalienta y es inestable durante sesiones largas.

- Desarrollo de la impresión digital – Las máquinas HP Indigo y Xerox iGen hicieron que el offset sin agua fuera menos popular.

- La competencia con Anicolor – Heidelberg Anicolor, introducido en 2006, resultó ser más fácil y eficiente para tiradas cortas.

Hoy en día, Gravuflow solo se encuentra en máquinas KBA Genius y Karat de segunda mano, pero el uso activo de esta tecnología cesó tras la década de 2010.

Heidelberg Anicolor: diseño e historia

La tecnología Anicolor fue desarrollada por la empresa alemana Heidelberg e introducida en 2006. Esta curiosa tecnología de impresión offset apareció en máquinas Speedmaster SM52 con una inyección de tinta corta. Combinaba las ventajas de la impresión offset y digital, ofreciendo cambios rápidos y de alta calidad.

Historia del Anicolor de Heidelberg

Antes de Anicolor, Heidelberg había desarrollado máquinas offset tradicionales, pero estas tenían la grave desventaja de tiempos de ajuste y materiales elevados, especialmente para tiradas pequeñas. La empresa buscaba formas de reducir el coste de cambiar de un pedido a otro, ya que el mercado a principios de los 2000 empezó a exigir tiradas más cortas, tiempos de respuesta más rápidos y minimizar el desperdicio.

El principal objetivo de Anicolor era:

- Para reducir los tiempos de preparación a menos de 10 hojas (en lugar de 100+ en el offset tradicional).

- Para eliminar el uso de ajustes complejos en el suministro de tinta zonal.

- Lograr alta consistencia de color y precisión en la impresión con un mínimo de error humano.

El uso de un único cilindro anilox rasterizado en cada unidad de tinta resolvió muchos problemas tecnológicos simultáneamente. En 2007, en la cervecería Vetter de Heidelberg, nos cruzamos con Anton Dyuzhenkov, propietario de la imprenta ‘Colour Formula’. Fue la primera en los países de la CEI en adquirir una máquina de cuatro colores con Anicolor. Anton habló con entusiasmo sobre los resultados de las pruebas y afirmó que la máquina carecía completamente de las desventajas del proceso clásico de impresión. Vino a hacer pruebas en la nueva máquina antes de la compra y preparó una placa de prueba increíblemente compleja, que una máquina de impresión con una máquina de color ordinaria nunca habría podido manejar.

Resultados de la prueba de impresión

En primer lugar, la máquina carecía completamente de problemas de plantillas. Anton colocó en la lámina en un lado grandes superficies de sellado con pequeños espacios blancos en su interior. Y en el otro lado, un pequeño elemento de control en una hoja en blanco, que debía tener una densidad óptica mayor.

En segundo lugar, la máquina no tiene tornillos de ajuste locales para las zonas de tinta. Todas las superficies de una hoja impresa en Anicolor tienen la misma densidad óptica. Es posible modificar el ajuste general del suministro de tinta modificando la viscosidad de la tinta aumentando o disminuyendo la temperatura de los rodillos, y esto dentro de un rango del 10 por ciento. Por tanto, podemos decir que el proceso de impresión está estrictamente estandarizado.

En tercer lugar, la salida de la placa la gestiona un dispositivo CTP convencional, que solo necesita calibrarse una vez. Después de eso, la influencia humana en la calidad de impresión termina.

Cuarto, las primeras generaciones de la máquina solo eran capaces de imprimir en CMYK. Después de 2008, se introdujo la impresión con tinta mixta, y tras unos años más apareció Anicolor en la máquina Heidelberg XL75.

Competidores antes de la introducción de Anicolor

Antes de la llegada de esta tecnología, los principales competidores de Heidelberg en el segmento a corto plazo eran:

- Máquinas offset tradicionales (Komori, KBA, Ryobi, Manroland)

- Se caracteriza por una alta estabilidad de color y bajos costes de producción para grandes tiradas, pero ineficiente para pedidos pequeños debido a los largos tiempos de configuración.

- Máquinas de impresión digital (HP Indigo, Xerox iGen, Canon, Konica Minolta)

- Se permitía imprimir desde una copia sin montaje, pero eran inferiores al offset en calidad, coste en tiradas medias y variedad de materiales a imprimir.

Desventajas de los competidores de Anicolor

- El offset convencional requería costes significativos de montaje y corrección de color.

- La impresión digital ofrecía menos variedad de papeles, las tintas eran menos duraderas y el coste de producción era mayor para tirajes medianos (500-2000 ejemplares).

- Los sistemas híbridos (como el Heidelberg Quickmaster 46-4 DI, Speedmaster SM74 DI, Ryobi 3304 DI) con unidades láser en cada unidad, aunque reducían el tiempo de configuración, seguían siendo inferiores a los de Anicolor en velocidad y economía, mientras que las placas de poliéster Presstek también eran inferiores en calidad.

Ventajas de Anicolor

- Preparación mínima: 6-10 hojas de papel por preparación.

- Ajuste automático de la alimentación de tinta: sin ajustes de zona complicados.

- Alta estabilidad de color: color perfecto desde la primera tirada. La impresión offset podía ahora estar libre de errores humanos, calibrada y estandarizada.

- Rentable: el coste de impresión es similar al offset tradicional para tiradas medias. Pero Anisolor es capaz de imprimir rápidamente tiradas cortas de 50 o 100 hojas, lo que no sería rentable para una impresora offset convencional.

- Compatible con papeles offset clásicos, sin las limitaciones de la impresión digital. El alimentador de hojas SM52 es el alimentador de hojas de una prensa convencional, capaz de imprimir hasta 15 mil hojas por hora.

Diferencias clave entre KBA Gravuflow y Heidelberg Anicolor

| KBA Gravuflow | Anicolor de Heidelberg | |

| Tipo de impresión | sin agua | Desplazamiento de agua con unidad de entintado corta |

| Principio de funcionamiento | Utiliza un rodillo anilox y un sistema de dosificación de tinta mediante celdas | Usa un rodillo anilox pero sin control de zona del suministro de tinta. |

| del color | Alta, ya que no hay solución | Alta, debido a una distribución uniforme y uniforme del color |

| Preparación | Bajos costes | Bajos costes de montaje (6–10 hojas) |

| Desventajas | Requiere placas especiales Toray sin agua y condiciones de funcionamiento especiales.

Las tintas son más del doble de caras que las tintas convencionales y rara vez están disponibles |

Más caras que el offset tradicional, pero más baratas que la tecnología digital para tiradas medias |

Anicolor supuso un gran avance, ocupando un nicho entre offset y digital, permitiendo a las imprentas manejar tiradas cortas o medias sin sacrificar calidad y a menor coste.

Cabe destacar que la tecnología sigue existiendo hoy en día. La máquina Heidelberg XL75 Anicolor seguía expuesta en DRUPA 2025.